- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Как изготовить топливные пеллеты своими руками в домашних условиях. Пресс для пеллет своими руками

Гранулятор своими руками | Строительный портал

Использование пеллет в системе отопления позволяет существенно сэкономить на обогреве помещения. Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками - еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Оглавление:

- Принцип и технология производства пеллет

- Разновидности грануляторов

- Устройство гранулятора

- Гранулятор для пеллет своими руками

- Изготовление редуктора для самодельного гранулятора

- Гранулятор: особенности изготовления

- Советы по изготовлению матрицы для гранулятора

- Рекомендации по изготовлению гранулятора

Принцип и технология производства пеллет

Гранулятор для производства пеллет - это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

Технология изготовления пеллет выглядит таким образом:

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап - переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора - довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

Разновидности грануляторов

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

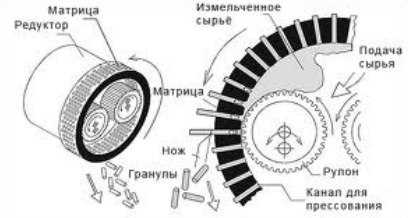

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

Устройство гранулятора

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры - отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул - они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Гранулятор для пеллет своими руками

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна - отвечает за подачу сырья, а вторая - за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

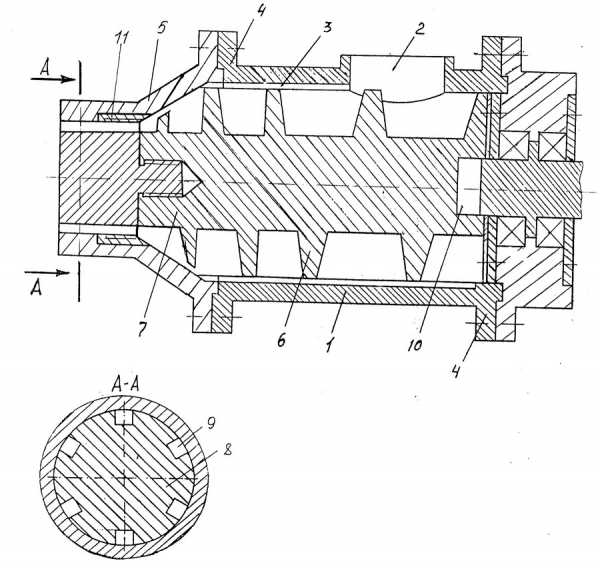

Гранулятор своими руками чертежи:

Изготовление редуктора для самодельного гранулятора

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Гранулятор: особенности изготовления

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

Инструкция по изготовлению гранулятора:

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб - это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Советы по изготовлению матрицы для гранулятора

Матрица - это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Центральную часть диска следует просверлить и сделать отверстие, в соответствии с размером валового сечения. Для выполнения жесткой посадки воспользуйтесь пазом, чтобы пеллеты хорошо прессовались и выводились, нужно сделать конусообразные отверстия.

Ширина роликов или шестерней должна быть такой же как и рабочая поверхность матрицы.

Процесс сборки матрицы включает надевание шестерней на вал, прикрепите вал с шестернями с помощью муфты перпендикулярно редукторному валу.

Рекомендации по изготовлению гранулятора

1. Для изготовления корпуса гранулятора воспользуйтесь металлической трубой или цельным стальным листом. Основная функция верхней части корпуса - осуществление процесса загрузки сырья, а нижняя часть отвечает за выход прессованной массы.

2. Щель между матрицей и корпусом гранулятора должна быть минимальной.

3. Для крепления редукторного выходного вала воспользуйтесь муфтой и подшипниками.

4. Установка корпуса на раму должна быть жесткой.

5. Готовое устройство следует окрасить с помощью краски по металлу, предварительно покрыв поверхность антикоррозийным раствором.

Гранулятор своими руками видео:

strport.ru

Изготовление пеллет из опилок в домашних условиях

Обогрев пеллетами – экономичный способ отопления помещения в сравнении с более традиционными источниками энергии (газ, дрова). Но так же можно уменьшить затраты на отоплении пеллетами изготавливая их самостоятельно.Процесс изготовления пеллет в домашних условиях

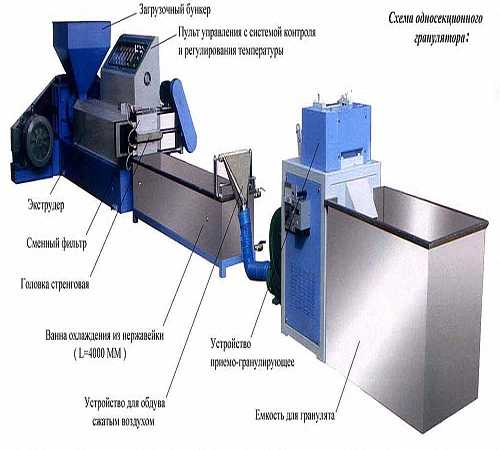

Данный процесс включает в себя: приобретение оборудования для изготовления пеллет, его транспортировку до места монтажа, хотя не редко некоторые продавцы включает это в стоимость; амортизацию этого оборудования; закупку сырья и его транспортировку -это всё можно отнести к затратной части. Хранение и транспортировка сырья для изготовления пеллет к загрузочному бункеру – это часть где Вам необходимо приложить усилия.Технологическая часть процесса

Пеллеты делаются из дерева, в котором могут содержатся коры, и на самом деле все что угодно, что поддается дроблению. На первом этапе дробление происходит до мелких частичек дерева (не более 1,25 куб. см в объеме) которые потом сушатся, вторая часть процесса — это сушка, после сушки влажность не должна превышать 12%, после этого идет повторное дробление и прессовка в гранулы.И так, что нам требуется:

- Дробилка

- Сушка

- Дробилка более мелкая

- Пресс и гранулировка

Дробилка:

Что бы сделать самому дробилку, нам понадобится следующий список; Нужные материалы:- Дисковые пилы – 15-25 шт;

- Мотор мощностью от 5 л/с;

- Шпилька (штанга) М20, а также шайбы и гайки для нее;

- Шкив (например, от генератора ВАЗ) и плотный ремень к нему;

- Подшипники;

- Несколько металлических труб, которые пойдут на раму;

- Запас листового металла под бункер;

- Пластиковые шайбы — 14-24 шт.

Сушка:

Конечно в идеале сделать вот такой вот агрегат

Но, в принципе, её можно сделать, используя сваренные бочки, у которых удалено дно. Их нужно закрепить на чем-то подобном станине, что бы они могли плавно вращаться вокруг своей оси при помощи двигателя, сушатся опилки подачей горячего воздуха в барабан.

Пресс и гранулировка

Вот видео:на котором можно увидеть пример того как выглядит и работает гранулятор, обратите внимание до какого размера подроблено сырье.В итоге мы имеем с Вами пеллеты домашнего производства, а также избавляемся от разного мусора с огорода, старых деревьев, листьев, старой мебели и всего прочего.

Пеллеты или брикеты

На форумах много информации о том, что намного удобнее использовать не пеллеты, а «брикеты», в виде кирпича. Это действительно удобней в силу того, что на много легче закинуть 2-3 кирпича утром, и 2-3 на ночь, а не каждые 4 часа лопаткой закидывать пеллеты, которые еще сыпучие и рассыпаются, но делать самому брикеты очень трудозатратно и занимает уйму времени и скорее всего это будут «брикеты» не лучшего качества. Люди продают целые линии по производству данного продукта, они стоять около 10 000$, на торгах можно скинуть стоимость доставки, она разборная – довести реально. Производительность 100 кг/час, то есть мы уже дошли до производственной части вопроса, что не является темой статьи. Хотя если делать пеллеты коллективно такой варианты был бы идеальный.Хранение пеллет

Хранить пеллеты нужно в мешках, основным критерием считается защита от попадания любой прямой влаги – конденсата или дождя. Для примера: если в гараже крыша не течет, то можете смело хранить там.Потребление пеллет

Допустим оборудование уже стоит в вашем гараже, а печь стоит готовая к работе. Потребление пеллет на прямую связано с кубатурой нашего помещения, но что бы иметь точку опоры, давайте возьмем дом с площадью 100 м2. Форумчани пишут, что в зависимости от сырья у людей цифра колеблется от 4 до 8 т готового сырья на весь отопительный сезон, но нужно учитывать, что многие из них покупают пеллеты в которых смесь шлака и угля с опилками, что дает лучший результат.Проанализировав всю информацию сказанную выше каждый может сделать для себя свой вывод. От себя скажу: наиболее рентабельный вариант – это коллективная инвестиция в оборудование.Если у Вас есть соседи, которые, как и вы проводят зиму в своих загородных домах, Вам было бы выгодно вместе приобрести линию по изготовлению брикетов аналогичную той которую мы ставили в пример, нужно проанализировать какое у Вас есть сырье, и под него заказать оборудование. Уже с первого сезона отопления каждый из Вас почувствует существенную экономию. Если же таковых соседей у Вас нет, Вам лучше будет, опять же индивидуально, или сделать самому оборудование, или заказать его и делать самому пеллеты. Экономию вы начнете чувствовать позже, но она непременно будет.

opilkiland.blogspot.com

Гранулятор для производства пеллет - технология и назначение

Для топки дровяных и твердотопливных котлов, а также каминов в последнее время очень популярными становятся не только дрова, но и прессованные гранулы. Топливо из отходов деревообрабатывающей промышленности называют пеллеты. В сравнении со сжиганием дров, которое приносит вред природе, применение пеллет частично решает проблему утилизации опилок, щепы, коры, и вместе с тем дает возможность создать высокоэффективное и экологически чистое топливо. Для производства пеллет применяют различное оборудование. В этой статье мы поговорим о грануляторах.

Производство пеллет

Пеллеты создают из опилок, щепок, коры деревьев, а также из прочих остатков сельскохозяйственной отрасли – жмыха, лузги, соломы. Чтобы получились гранулы, сырье необходимо заблаговременно измельчить до размера частиц 3-5 см, просушить в сушилках, чтобы уровень влажности составлял 15%. Далее полученную массу загружают в дробилку мелкого дробления. Получившуюся массу с калибром фракции до 2 мм помещают в пресс, где происходит прессование. Из пресса выходят гранулы с уровнем влажности до 12%, габариты гранул зависят от конструкции оборудования. Гранулы складывают в мешки, запаковывают и применяют для розжига и топки печей и котлов.

Для того, чтобы самостоятельно изготовить пеллеты понадобится следующее оборудование:

Для того, чтобы самостоятельно изготовить пеллеты понадобится следующее оборудование:

- дробилки или измельчитель древесины. Если сырьем являются опилки или лузга, то измельчитель не понадобится. В то время как для применения обрезков пиломатериалов, веток, коры, некондиционных досок измельчение представляет собой обязательный этап

- сушка для сырья барабанная или аэродинамическая. Сушилка может быть изготовлена собственноручно из стальной бочки

- дробилка мелкого измельчения, осуществляющая дробление крупного сырья до состояния опилок

- пресс для пеллет или гранулятор, которые имеют плоскую или цилиндрическую матрицу. Вследствие использования гранулятора отпадает необходимость мелкого измельчения сырья, потому что в нем реализуется одновременное перемалывание и прессование гранул.

Самым подходящим вариантом для собственноручного изготовления пеллет является применение гранулятора с матрицей плоского типа. Такое устройство легко сделать самостоятельно, не покупая дорогих деталей. Измельчитель и дробилка в таком варианте не нужны, а применение сушильной камеры зависит от уровня влажности сырья.

Гранулятор пеллет своими руками

Гранулятор для производства пеллет представляет собой емкость с вмонтированной внутри плоской или цилиндрической матрицей. Матрица цилиндрической формы – это перфорированный барабан с вращающимися внутри него катками. Уплотненное сырье при помощи катков выдавливается в прессовальные каналы – отверстия в барабане, и по окончанию прессования гранул и вывода их с внешней стороны отрезается при помощи ножей.

Устройство, имеющее плоскую матрицу, функционирует по аналогичному принципу, но матрица в нем – это перфорированный диск, жестко закрепленный на вал. Во время вращения матрицы катки точно также прессуют сырье и выдавливают его в отверстия в диске. Форма прессовальных каналов - сужающийся к выходу конус. Таким образом, гранулы уплотняются максимально. Сечение отверстий чаще всего составляется до 8-10 мм.

Для создания установки по прессованию пеллет можно воспользоваться готовой матрицей и катками – они продаются как запасные детали для грануляторов комбикорма. Но можно сделать их и самостоятельно из металлических листов, толщина которых не менее 20 мм, а также подходящих шестерен, закрепленных на валу.

Для создания установки по прессованию пеллет можно воспользоваться готовой матрицей и катками – они продаются как запасные детали для грануляторов комбикорма. Но можно сделать их и самостоятельно из металлических листов, толщина которых не менее 20 мм, а также подходящих шестерен, закрепленных на валу.

Приводом для такого устройства является электрический мотор, мощность которого более 15 кВт, и редуктор. Частота вращения матрицы колеблется от 60 до 100 оборотов в минуту. Вал, на который крепится плоская матрица, бывает ориентирован в вертикальном, или горизонтальном направлении. Кроме этого нужно приобрести резервуар для загрузки сырья и выгрузки конечного продукта.

Технология создания гранулятора включает такие этапы:

- создание матрицы. Как мы уже говорили, для создания матрицы понадобится диск толщиной свыше 20 мм. Если взять металл меньшей толщины, то матрица быстро испортится. Сечение матрицы выбирается на усмотрение мастера, оно влияет на производительность. К примеру, при сечении 50 мм и моторе 25-30 кВт можно получить 300-350 кг пеллет каждый час. Для меньшего количества конечного продукта вполне подойдет матрица сечением 25-30 см. В центре диска нужно просверлить отверстие по диаметру вала редуктора и создать паз для жесткой посадки. Отверстия для прессования и вывода гранул создаются в форме конуса

- шестерни или ролики для катков нужно подобрать таким образом, чтоб их ширина была равна рабочей зоне матрицы. Шестерни надеваются на вал, закрепленный под углом 900 к оси выходного вала редуктора при помощи муфты

- после создания матрицы и с учетом ее габаритов варится цилиндрический корпус гранулятора. Его можно создать из трубы или листа металла. Корпус имеет два отсека: в верхний помещают сырье, которое в результате прохождения системы роликов и матрицы становится готовыми гранулами и попадают в нижний отсек корпуса. Из этого отсека гранулы по лотку высыпаются в подготовленный резервуар. Нужно обеспечить матрице свободное вращение внутри верхнего отсека корпуса, однако зазор должен быть минимальным. В нижнем отсеке корпуса создается отверстие для выхода готовых пеллет, к нему нужно приварить лоток из трубы или металлического листа

- выходной вал редуктора крепится в нижнем отсеке корпуса гранулятора при помощи муфты и подшипников

- чтобы было удобнее чистить и обслуживать верхний и нижний отсек корпуса, их стоит сделать разъемными с соединением на болты посредством приваренных ушек

- гранулятор нужно поставить на раму, которую можно создать из уголка или швеллера. После этого можно крепить электрический мотор и подсоединять выходной вал к редуктору

- все металлические составляющие вашего гранулятора стоит окрасить краской по металлу. Когда краска высохнет можно подключать полученный аппарат к электросети и выполнять пробный запуск.

Мини гранулятор для пеллет с матрицей плоского типа поможет решить проблему отопления частного дома, площадь которого составляет до 150 м кв.

Характеристики различных моделей пресс грануляторов

| Модель пресс гранулятора | Древесина мягких пород | Древесина твердых пород | Лузга подсол-нечника | Торф, лигнин | Солома | Трава – комбикорм | Макулатура, картон |

| Установленная мощность, кВт Производительность по готовым гранулам, т/ч Энергозатраты на производство одной тонны гранул, кВтч/т |

|||||||

| 2016-2HD | 55 0.7-1.0 45-55 |

55 0.7-0.9 55-60 |

90 1,5 25-35 |

55 1.3 30-40 |

– – – |

– – – |

– – – |

| 3020-2 | 90 1.0-1.5 45-55 |

90 1.0-1.2 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 3020-4 | – – – |

– – – |

132 2.5 25-35 |

90 (132) 2.0 (3.0) 30-40 |

132 1.5 25-35 |

110 1.5-2.0 45 |

– – – |

| 7722-2,5oil | 160 1.5-2.0 45-55 |

160 1.5-1.8 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 7722-4 oil | – – – |

– – – |

– – – |

160 3.5 30-40 |

160 2.0 50 |

– – – |

– – – |

| 7730-4 oil | 200 2.0-3.5 45-55 |

200 2.0-3.0 55-60 |

200 4.0 25-35 |

– – – |

– – – |

– – – |

– – – |

| 7730-6 | – – – |

– – – |

– – – |

200 4,5 30-40 |

200 3.0-3.5 50 |

200 3.0 45 |

– – – |

| 7730-6 | – – – |

– – – |

– – – |

– – – |

– – – |

– – – |

200 2.5-3.0 60-70 |

| 7930-4 | 250 (315) 3.5-5.0 45-55 |

250 (315) 3.5-4.5 55-60 |

– – – |

– – – |

– – – |

– – – |

– – – |

| 7930-6 | – – – |

– – – |

250 6.5 25-35 |

250 6,0 30-40 |

– – – |

– – – |

– – – |

| 7930-8 | – – – |

– – – |

– – – |

– – – |

250 4.0-5.0 50 |

250 5.0 45 |

250 3.5-4.0 60-70 |

| 7932-5 | 315 (350) 4.5-5.5 45-55 |

315 (350) 4.5-5.0 55-60 |

– – – |

315 7,0 30-40 |

– – – |

– – – |

– – – |

| 7932-7 | – – – |

– – – |

315 8 25-35 |

– – – |

– – – |

– – – |

– – – |

| 7932-9 | – – – |

– – – |

– – – |

– – – |

– – – |

315 (350) 6.0-7.0 45 |

– – – |

| 7932-12 | – – – |

– – – |

– – – |

– – – |

– – – |

– – – |

315 4.0-5.0 60-70 |

wood-prom.ru

изготовление и расход пеллет из древесных опилок

Пеллеты торфяные, как и другие варианты такого вида топлива, пользуются заслуженной популярностью, благодаря многим своим достоинствам. Например, их теплотворная способность может сравниться с угольной, а дерево проигрывает этим гранулам во много раз. При сгорании пеллет выбросы вредных веществ в атмосферу минимальны, а выделение тепла велико и происходит равномерно.

Видео: что такое пеллеты

Визуально пеллеты или топливные гранулы представляют собой цилиндрические спрессованные отходы деревообработки или другие вещества. Их можно изготавливать из

- куриного помета;

- торфа;

- соломы;

- отходов крупяного производства;

- лузги подсолнечника.

Древесные пеллеты

Достоинства и недостатки топливных гранул

Преимущества пеллет таковы:

- низкий риск самовоспламенения;

- не содержат пыли и спор, то есть безвредны для людей, страдающих от аллергии;

- экологическая чистота, ведь при сжигании гранулы пеллеты выделяют до 3 процентов золы;

- высокая производительность тепла;

- большая плотность, облегчающая транспортировку гранул.

Небольшое количество гранул пеллет дает большой жар

Топливные гранулы могут иметь такие минусы:

- возможность распыления в воздух вредных веществ, если таковые имелись в среде, где было собрано сырье;

- высокая стоимость при покупке малого количества топлива.

Где можно использовать такое топливо

Топливные пеллеты широко распространены в странах Европы, где их используют как для частных домов, так и для отопления целых районов. Кстати, даже если в уголь просто добавляют древесные гранулы, это уже способствует сокращению вредных выбросов в атмосферу.

Использовать пеллеты можно:

- в жилых домах частного владения в каминах или котлах;

- в котельных жилищно-коммунального хозяйства;

- в системах комбинированного производства электроэнергии и тепла;

- в кошачьих туалетах в качестве наполнителей

- в аварийных ситуациях при необходимости локализовать и удалить жидкие продукты.

Основные этапы производства пеллет

Топливные гранулы производятся обычно промышленными масштабами, но ничто не мешает изготавливать пеллеты своими руками. Для этого стоит понимать, в чем заключается процесс их изготовления.

Пеллеты смогут заменить дрова

Первый этап – подготовка сырья

Например, фрезерный торф подсушивают сначала естественным образом, а затем очищают от примесей – камней, корней деревьев. Затем массу измельчают, отделяя от нее разнообразные включения, и отправляют на сушку.

В среднем, влажность сырья не должна превышать отметки в 12%. Как древесные пеллеты, так и другие виды топлива, требуют применения особых сушилок, исключающих возможность взрыва. После окончания сушки масса измельчается окончательно до необходимой фракции.

Второй этап – гранулирование

Теперь изготовление пеллет продолжается в участке гранулирования. В нем происходит формирование гранул. Изделиям придается цилиндрическая форма, а предваряет процесс гранулирования обработка сухим паром. Благодаря этому вещество становится более податливым, из него высвобождаются клеящие вещества.

Третий этап – охлаждение

Наконец, готовые топливные гранулы пеллеты отправляют охлаждаться. В это время происходит их высушивание и приобретение прочности. Мелкие частички, которые появляются в процессе транспортировки по технологическому циклу, отделяются из массы готовой продукции, чтобы придать ей товарный вид.

В зависимости от конечного потребителя, пеллеты могут укладываться в крупную тару или малые упаковки. Также транспортировка к покупателю иногда производится вагонами. Это бывает, если пеллеты предназначены для ТЭЦ или котельных.

Производство пеллет в домашних условиях

Именно из-за того, что производители пеллет чаще всего готовы делать выгодные предложения только оптовым покупателям, многие владельцы пеллетных котлов в частных домах задумываются о том, а не изготавливать ли топливные гранулы самостоятельно кустарным способом. Проблема заключается даже не в том, что расход пеллет в таком случае невелик. Скорее, сложности вызваны тем, что запасы топлива просто негде хранить, а арендовать специально под такие нужды складские помещения нерентабельно.

Вышеупомянутая технология производства достаточно сложна и требует определенных затрат. Например, именно при достижении низких показателей влажности гранулы способны отдавать большое количество тепла. Чтобы обеспечить качественную сушку, производителям приходится нести серьезные расходы. Даже если для домашнего производства не нужны большие объемы сырья, а, значит, и расходы на сушку будут меньше, необходимо обеспечить полную безопасность процесса, ведь опилки, торф или другие материалы в сухом виде легко воспламеняются.

Готовясь к домашнему производству пеллет, стоит понимать, что совершенно непросты и остальные стадии изготовления такого вида топлива. Речь идет и о сортировке, и очистке массы от примесей.

Изготовление пеллет из древесных опилок

Как сделать пеллеты из опилок

Посмотрев видеосюжет о пеллетах или почитав о них, у многих людей, живущих в частных домах, возникает желание наладить производство этого вида топлива хотя бы для собственного потребления. На первый взгляд все просто, особенно если есть возможность без особых затрат заполучить опилки или подходящее сырье. Но вникнув в суть технологического процесса и выяснив стоимость оборудования для производства пеллет, возникает вопрос, а можно ли в домашних условиях изготовить его. При большом желании, определенных навыках в сварных работах, смекалке и некоторых затратах, можно.

Классическая схема производства пеллет выглядит следующим образом: предварительное измельчение исходного сырья — просушка — более мелкое (не крупнее 2 мм) дробление — насыщение водяным паром пересушенного сырья до требующейся влажности (около 10%) — прессование с формированием пеллет — охлаждение пеллет — расфасовка.

В домашних условиях возможно производство пеллет, если исключить некоторые стадии классической схемы, т.е. если приобретать измельченное сырье, нужной влажности, к примеру, мелкие опилки деревообрабатывающих предприятий. В этом случае из оборудования понадобится только гранулятор. Если же пойти по полной схеме, то дополнительно потребуются сушилка и дробилка, в результате такие пеллеты станут слишком дорогими.

Как и из чего собрать гранулятор

Профессиональное оборудование имеет заоблачные цены, оно рассчитано на очень большую загрузку, что непросто обеспечить в домашних условиях. Да и в продаже его не так легко найти. Механизм, который необходим для изготовления пеллет, называется гранулятор. Сегодня можно купить как бывший в употреблении вариант, произведенный в странах Евросоюза, так и воспользоваться предложением местных инженеров, которые создают свои линии для производства топливных гранул. Но самым экономически выгодным вариантом будет изготовление гранулятора собственными руками.

Основными составляющими гранулятора являются электродвигатель, устойчивая основа, редуктор, шестерни с валом и матрица. Именно с последним элементом у многих возникают загвоздки. Как и из чего изготовить плоскую матрицу и подобрать под нее шестерни доступно показано в нижеприведенном видео.

Видео о том, как изготовить плоскую матрицу для гранулятора

Основу гранулятора — раму — можно сварить из стального профиля прямоугольного сечения не менее 40х25 мм. Размер ее будет зависеть от выбранной мощности электродвигателя. Последний придется приобрести. А вот редуктор можно изготовить самостоятельно, из чего и как неплохо расписано и продемонстрировано на фото здесь. Это, конечно, не единственный вариант.

Гранулятор может быть мобильным, с колесиками на раме

Корпус гранулятора изготавливают из листового металла. Состоять он должен из двух частей: в верхнюю будут загружаться опилки, а в нижнюю они будут попадать, пройдя матрицу. Форма корпуса возможна только цилиндрическая, с диаметром, чуть большим, чем матрица для свободного вращения последней. В нижней части необходимо отверстие, желательно с желобом, чтобы готовые пеллеты свободно высыпались в некую емкость.

Гранулятор, собранный своими руками

Обе части корпуса приваривать нежелательно, чистить будет сложно. Их можно соединить болтами, предварительно сделав ушки. Вставляют в корпус матрицу и вал с шестернями. Гранулятор готов. Теперь древесные топливные гранулы для собственного пеллетного котла можно изготавливать дома.

101dizain.ru

Гранулятор своими руками | Изготовление пеллет своими руками

Большое количество различных механизмов, приобретение которых не целесообразно из-за очень высокой стоимости или не возможно из-за ограниченного предложения на рынке может быть изготовлено самостоятельно. Одним из таких механизмов является гранулятор – аппарат для изготовления кормовых или отопительных гранул (пеллет). Использование гранул позволяет значительно разнообразить рацион домашних животных, сохраняя питательные свойства различных видов растительного и животного корма. Применение топливных гранул уже нашло широкое применение в странах северной Европы как прекрасная альтернатива не только твердым (дрова, уголь), но и жидким (солярка, мазут) видам топлива. Для их изготовления используются такие виды отходов обработки древесины, как опилки и стружки. Иногда для получения сырья осуществляют измельчение макушек деревьев, остающихся при лесозаготовке, а так же сучьев и корней.

Предлагаемые к продаже заводские экземпляры имеют либо очень большую производительность, что не позволяет малым предприятиям осуществить их полную загрузку, либо очень высокую стоимость, что не дает возможности предпринимателям или частным подворьям быстро окупить свои данное оборудование. Предлагаем вниманию читателей описание технологии изготовления небольшого гранулятора своими руками для производства пеллет в домашних условиях, себестоимость которого значительно меньше многих промышленных аналогов.

Принцип работы гранулятора

По принципу работы все аппараты для производства гранул из отрубей или древесных пеллет делятся на две группы – с плоской или с кольцеобразной матрицей. Предлагаемый вниманию механизм относится к первой группе. Он состоит из сварной основы, на которую монтируется привод в виде электродвигателя требуемой мощности и редуктора с установленным на нем рабочим узлом. Процесс изготовления потребует выполнения сварочных работ, а так же использования некоторых готовых деталей, подбираемых в зависимости от размеров рабочего узла.

Изготовление основания для самодельного гранулятора

Изготовление агрегата начинаем с основания. Предварительно подготовьте достаточное количество стального проката в виде швеллера или прямоугольного профиля сечением 25×40 миллиметров. С помощью болгарки (угловой шлифовальной машинки) или слесарной ножовки осуществите раскрой материала на отдельные детали в соответствие с фото.

Используя сварочный аппарат или так же газовую сварку соедините детали основания гранулятора в рамную конструкцию с соответствующими площадками для крепления электродвигателя и рабочего узла. В случае изготовления не стационарного, а мобильного устройства установите по углам нижней рамы колеса на болтовом или сварочном соединении.

Рабочий механизм гранулятора для пеллет

Рабочий узел, соединяемый с электродвигателем посредством цепной передачи, состоит из редуктора и цилиндрической емкости, в которой устанавливается дискообразная матрица и пара установленных на валу специальных шестерен.

Матрица представляет собой металлический диск, имеющий толщину не менее восьми миллиметров с просверленными в нем отверстиями. Диаметр отверстий равен диаметру пеллет и составляет восемь – десять миллиметров. Форма отверстий выполнена в виде усеченного конуса, что обеспечивает постепенное обжимание гранулируемой смеси. Этот аспект значительно повышает плотность гранул, не зависимо от используемого сырья. В центре диск имеет отверстие с пазом для крепления на вращающемся выходном валу редуктора с помощью шпонки и крепящейся на болтах муфты.

Корпус рабочего узла состоит из двух полых цилиндров, имеющих прямоугольные прорези для установки пары червячных колёс, обеспечивающих при работе агрегата необходимое давление на гранулируемую массу.

В нижнем цилиндре корпуса имеется выходное отверстие для удаления готовых гранул (пеллет) в какую-либо приемную емкость. Принцип работы готового механизма основан на вращении диска-матрицы синхронно с установленными на валу шестернями. Вращение матрицы обеспечивается приводом редуктора от электродвигателя и жестким креплением рабочего диска. Попадающая через загрузочную верхнюю часть корпуса рабочего узла масса продавливается через отверстия, при этом сжимается и уплотняется, образуя достаточно твердые цилиндры небольшой длины. В зависимости от обрабатываемого сырья масса может дополнительно увлажняться в тех или иных пропорциях.

Описанный в данной статье гранулятор, сделанный своими руками, не требует больших расходов для изготовления и вполне может быть использован для работы небольшими деревообрабатывающими производствами, а так же животноводческими или зерновыми.

В данном видео продемонстрирована работа самодельного гранулятора:

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации - нам интересно ваше мнение :)

Статьи, которые Вам будут интересны:

nashakrepost.ru

Изготовление пеллет своими руками – советы эксперта – Свой дом мечты

Современные автономные котлы работают на пеллетах, которые представляют собой цилиндрические гранулы.

Для изготовления пеллет используются древесина, производственные отходы лесопильной промышленности, деревообрабатывающего и мебельного производства. Помимо этого освоено производство агропеллет, для получения которых в переработку идет солома, кукуруза, шелуха подсолнечника и иные подобные им материалы.

Котел, работающий на пеллетах

Котел, работающий на пеллетахТребования к транспортировке и хранению такого топлива значительно ниже, по сравнению с жидким и газообразным. Это обстоятельство способствует росту популярности пеллет у хозяев частных домостроений.

ПеллетыДля формирования гранул необходимо давление в 300 атм., действующее в условиях повышенного температурного режима. В таких условиях из сырья выделяется лигнин, который соединяет между собой частицы в единую гранулу. Размеры пеллет находятся в пределах: по длине – 10-30 мм, по диаметру – 6-10 мм.

Вследствие того, что при производстве этого топлива применяются только натуральные материалы, то их экологичность вне всякого сомнения. При горении пеллет в котле образуется крайне незначительный объем углекислого газа, который можно сопоставить с процессами разложения древесины естественным образом.

Какие бывают сорта пеллет?

Пеллеты принято классифицировать на следующие виды.

Белые

Топливо этой группы принято относить к премиум-классу. Его, как правило, используют в современном высокотехнологичном котельном оборудовании. При сгорании образуется количество тепла, равное 17,2 Мдж/кг при зольности 0,5%.

Темные

Такие пеллеты называются индустриальными. В их производстве используется, помимо древесины, кора деревьев. Это топливо применяется в котлах, в которых удаление золы осуществляется чаще. Теплотворность его находится на уровне белых пеллет, а зольность несколько выше – 0,7%.

Темные пеллеты

Темные пеллетыАгропеллеты

АгропеллетыИх относят к дешевому топливу, обладающему стандартным качеством. В качестве теплотехнического оборудования для сжигания агропеллет служат большие котлы, способные работать на таком топливе. В результате горения выделяемое количество энергии равно 15 МДж/кг, а зольность может быть более 3%.

Форма гранул пеллет и физико-геометрические характеристики обуславливают хорошую сыпучесть топлива. Таким образом, появляется возможность автоматизации подачи его в котел, что в свою очередь позволяет работать длительное время автономно без участия людей.

Основные достоинства

Высокая экологичность топлива является главным достоинством пеллет. Процесс их сжигания сопровождается образованием углекислого газа и паров воды. Объем газа находится на таком уровне, что усвоение его растениями не оставляет никакого следа в атмосфере.

При сжигании пеллет возможно осуществить процесс пиролиза, который применяется в котлах, имеющих длительный период горения.

Возможность автоматизации процесса загрузки топлива практически исключает необходимость в участии человека в работе оборудования.

Гранулы компактныКомпактность гранул существенно снижает потребности в складских площадях и упрощает их транспортировку.

Технология производства пеллет исключает необходимость введения в состав сырья различных добавок, что не способствует выделению неприятных запахов при горении.

В случае применения топлива высокого качества, показатель теплоотдачи существенно превышает аналогичный показатель у традиционного твердого топлива.

Высокая пожаробезопасность пеллет обуславливается отсутствием процессов гниения или прения. Применение качественного гранулированного топлива и высокотехнологичных котлов сокращают расходы на отопление.

Также имеется возможность освоить изготовление пеллет своими руками, что приведет к снижению затрат.Следует понимать, что при всех несомненных положительных качествах этого топлива, стоимость его значительна.

Технологический процесс

Условно процесс получения пеллет можно разделить на следующие стадии.

Измельчение сырья

Для получения требуемых для производства размеров материала применяются дробилки, или их еще называют рубительные машины. Необходимая ширина сырья составляет 25 мм при толщине 2 мм.

После этого требуется произвести сушку полученного материала. С уменьшением его размера затраты энергии возрастают.

Оборудование для изготовления

Оборудование для изготовленияСушка и дополнительное измельчение

Влажность при осуществлении технологического процесса играет важную роль, она должна быть 10+/- 2 %. При ее повышении требуется проведение дополнительной сушки. В случае чрезмерно сухого сырья его придется увлажнять до требуемой величины.

Для сушки используется оборудование, которое по своим конструктивным особенностям может быть барабанным или ленточным. Использование ленточной сушилки более предпочтительно в плане безопасности эксплуатации, несмотря на то, что дороже.

Оборудование

ОборудованиеНормальный технологический процесс прессования может быть осуществлен при условии, что величина частиц сырья составляет не более 4 мм. После подсушивания сырье поступает на дополнительное измельчение на дезинтеграторе.

Водоподготовка

При снижении показателя влажности до 8% и менее крайне затрудняется прессование древесины. С целью достижения требуемого уровня этого показателя материал загружается для увлажнения в специальные агрегаты. Для этой цели хорошо подходят смесители шнекового типа, в которых используются пар или вода.

Если сырье для производства пеллет получено из древесины твердых пород, то применение пара позволит уменьшить прочностные характеристики и повысить пластичность. Конструкция некоторых прессов такова, что отпадает необходимость в использовании пара.

Прессование

Этот процесс производится на прессах различной конструкции, которые отличаются формой матрицы. Они могут быть оборудованы матрицей:

- круглой. Такие прессы изначально применялись в пищевой и химической промышленностях, а также для производства комбикормов;

- плоской. Они проектировались для переработки ТБО.

При наличии конструктивных различий, принцип их действия одинаков. Под воздействием усилия происходит смятие материала на матрице. В ходе этого процесса происходит продавливание сырья через ее отверстия, а получающиеся гранулы срезаются при помощи специальных ножей. В ходе такой обработки происходит троекратное уплотнение материала.

Прессование

ПрессованиеПроцесс, происходящий в рабочей зоне пресса, является адиабатическим. Сжатие в этом случае сопровождается ростом температуры до 100 градусов Цельсия. Значительные нагрузки, воздействующие на оборудование, требуют использования материалов с высокой прочностью.

Охлаждение и очистка

Формирование и качество гранул зависят от приложенного усилия и температуры, образующейся в ходе процесса. При этом максимально допустимой температурой является значение в 120 градусов Цельсия. Превышение его отрицательно отражается на качестве изделия.

Полученные пеллеты должны быть охлаждены. В результате чего происходит их сушка и упрочнение. Затем следует процедура очистки готовой продукции для придания ей товарного вида.

Завершающим этапом производственного процесса получения пеллет является фасовка и упаковка в тару, объем которой соответствует потребностям заказчика.

Этапы производства пеллет

Этапы производства пеллетПроизводство пеллет в личном хозяйстве

При наличии сырьевой базы организация производства пеллет в домашних условиях будет хорошим подспорьем в хозяйстве. Организация технологического цикла получения гранулированного топлива требует такого оборудования, как:

- устройство для дробления;

- приспособление для сушки;

- сито;

- гранулятор.

Если древесное сырье представляет собой опилки, то необходимость в использовании дробилки отпадает. Размер опилок приемлем для запуска их в работу. В качестве камеры для сушки можно использовать металлическую бочку. Просеивание исходного материала при помощи сита дает возможность удалить крупную фракцию и неделовые примеси, негативно влияющие на качество продукции. Основным агрегатом данного производства является гранулятор.

Процесс изготовления гранулятора

Перед изготовлением гранулятора важно определиться, какого типа он будет. Конструкция гранулятора с плоской матрицей более доступна для исполнения в кустарных условиях, чем изготовление шнекового с цилиндрической матрицей.

Устройство малогабаритного гранулятора

Процесс изготовления гранулятора заключается в операциях по сборке отдельных узлов, которые можно приобрести в готовом виде. К ним относятся такие модули:

- электрический двигатель;

- редуктор;

- рабочий узел;

- трансмиссия.

Малогабаритный гранулятор

Малогабаритный грануляторНекоторые детали под силу изготовить самостоятельно.

Изготовление матрицы

Для ее изготовления необходима толстолистовая сталь, толщина которой должна быть 8-20 мм. Из нее вырезают круг с необходимым диаметром. В центре круглой заготовки выполняется отверстие с диаметром, соответствующим валу электродвигателя. На поверхности диска производится перфорация, которая имеет форму усеченного конуса, меньшее основание которого равняется диаметру готовой продукции.

Матрица

МатрицаСборка устройства

Два катка червячного типа монтируются на валу, который устанавливается на матрице в перпендикулярном направлении к ее плоскости. Эти шестерни производят измельчение и прессование материала. При этом происходит выдавливание сырья через отверстия в матрице.

Установка рабочего узла осуществляется в корпусе, который представляет собой вертикальный цилиндр. Монтаж должен быть выполнен так, чтобы вращению механизма ничего не мешало, но зазор при этом был минимальным.

В конструкции предусматриваются отверстия: вверху – для подачи сырья, снизу – для поступления гранул. Нижняя часть оснащается емкостью для их приема.

Приводом агрегата является электрический двигатель, вал которого соединен с рабочим узлом. Вся конструкция жестко крепится к раме.

Работа малогабаритной установки

Работа малогабаритной установкиПроизводство пеллет своими руками не представляет сложности при использовании самодельного гранулятора. Для этого производится загрузка в приемник, расположенный в верхней части устройства, подготовленной массы опилок. При попадании в рабочую зону происходит продавливание ее в отверстие матрицы. Проходя через нее, сырье приобретает форму и размер, соответствующий этим отверстиям. При этом гранулы получают требуемую плотность. На следующем этапе производства осуществляется извлечение цилиндров из емкости накопителя и производится их сушка.

Самодельная установка шнекового типа

Гранулятор с одним шнеком можно сделать самостоятельно. Его конструкция состоит из:

- корпуса, который представляет собой стальную трубу;

- шнека, который можно позаимствовать из оборудования, пришедшего в негодность;

- загрузочного узла;

- привода, в качестве которого используется электродвигатель;

- редуктора;

- подшипника упорного типа;

- головки для профилирования.

Схема работы установки

Схема работы установкиСмотрите также

small-house.ru

Как изготовить топливные пеллеты своими руками в домашних условиях

Во время постоянного роста цен на энергоносители большинство владельцев дач и частных домов пытаются найти альтернативу этому источнику тепла. Биотопливо востребовано в странах Америки, Европы и Азии. Особенно популярны топливные пеллеты. Изготовление данного источника тепла в домашних условиях значительно снижает в отопительный период расходы. Изготовить пеллеты своими руками не так уж и сложно. Гранулы этого материала производятся технологической переработкой сельскохозяйственных отходов, древесного производства и природного топлива.

Изготовить пеллеты своими руками не так уж и сложно. Гранулы этого материала производятся технологической переработкой сельскохозяйственных отходов, древесного производства и природного топлива.

Преимущества

- Основное достоинство указанных пеллет - это очень большая теплоотдача по сравнению с другими используемыми природными видами топлива. В результате этот источник тепла считается очень востребованным в наше время.

- Данные гранулы не занимают большую площадь из-за своего малого веса и очень высокой плотности. К примеру, самодельные пеллеты для обогрева дома с площадью в 180 м² занимают около 4,5 м². Это является немаловажным преимуществом данного материала.

- Такие топливные гранулы в своем составе не содержат пыль и споры.

- Сделанные пеллеты своими руками при правильном хранении не воспламеняются, в результате чего они являются пожаробезопасными.

- При производстве этого экологически чистого топлива не применяются химические и другие вредные для здоровья человека вещества. Изготовленные пеллеты своими руками безопасны для детей и страдающих аллергией людей. Вполне можно хранить их в жилом помещении.

- При использовании пеллет для осуществления отопления частных домов снижается образование золы и углекислого газа по сравнению с углем. И значительно уменьшаются финансовые затраты при отоплении жилого помещения и хоз. построек, потому что топливные гранулы имеют постоянную плотность, высокую теплопроводимость.

Изготовление пеллет своими руками и их использование для отопления личного жилья среди наших соотечественников все больше находит приверженцев. Для создания в домашних условиях топливных гранул используется солома, торф, отходы крупяной и деревопереработки, куриный помет, лузга подсолнечника. В основном для этого применяются кора, опилки, щепки и сельскохозяйственные отходы.

Изготовление пеллет своими руками и их использование для отопления личного жилья среди наших соотечественников все больше находит приверженцев. Для создания в домашних условиях топливных гранул используется солома, торф, отходы крупяной и деревопереработки, куриный помет, лузга подсолнечника. В основном для этого применяются кора, опилки, щепки и сельскохозяйственные отходы.

Основы производства

- Для того чтобы изготовить пеллеты своими руками, необходимо изначально крупной дробилкой измельчить сырье. Должны получиться небольшие куски исходного материала, который в результате этого качественно и быстро очистится и высохнет.

- В конечном итоге влажность сырья не должна быть больше 15%, иначе оно плохо прессуется.

- Затем исходный материал должен быть измельчен при помощи мелкой дробилки. По технологическим нормам качественное сырье не должно быть больше 2 мм. Щепки, опилки и волокнистая стружка измельчаются молотковой мельницей.

- При влажности материала ниже 8% обрабатывают паром до 12%. Для используемой древесины мягких пород добавляют воду.

- Топливные гранулы пеллет прессуют цилиндрической или плоской матрицей. Пресс можно приобрести для домашнего производства. Его мощность и комплектацию подбирают по своему желанию.

- После прессования готовые гранулы охлаждают и просушивают. Полученную продукцию хранят в больших холщевых или бумажных мешках по 20 кг.

Изготовленные пеллеты своими руками предлагаемым образом позволяют запастись топливным материалом на весь отопительный сезон.

fb.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены