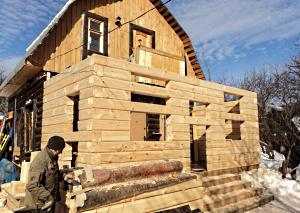

- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

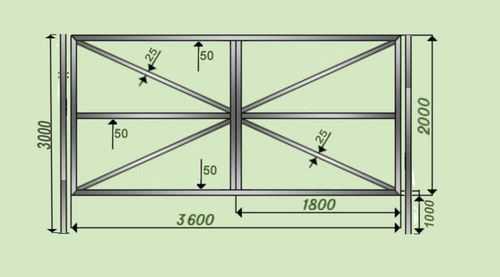

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

От теории — к реальным проектам. Сжиженный природный газ на практике. Расход природного газа и сжиженного газа

в чем отличие и каким образом устанавливаются тарифы? Разъяснения властей

Расчет расхода газа на отопление дома 100

В действительности довольно просто подсчитать средний расход газа на отопление дома с функционирующей системой обогрева. Достаточно засечь показания газового счетчика в первый и последний день месяца. Но на стадии проектирования коттеджа или дачи также требуется произвести эти расчеты хотя бы для того, чтобы осуществить выбор энергоносителя, а потом и отопительного оборудования. В данной статье мы покажем, как правильно определить средний расход газа на отопление частного дома по заданной площади.

Порядок расчетов

Главный показатель, от которого зависит результат вычислений – потребляемая мощность для обогрева. В соответствии с нормативами она рассчитывается для каждого помещения при уличной температуре зимой во время самой холодной пятидневки. Подобные расчеты достаточно сложны и проводятся с целью правильного подбора котельного оборудования.

В реальности тепловая энергия расходуется в среднем наполовину меньше, чем вышло по расчету. Это понятно, ведь в течение отопительного сезона температура наружного воздуха колеблется от плюсовой до самой низкой, изменяется и норма расхода газа. Учитывая этот момент, пойдем по общепринятому пути определения ориентировочного количества теплоты для здания. То есть, вместо 100 Вт энергии, требуемой на каждый квадратный метр площади, примем реальное среднее значение – 50 Вт / м2 за 1 час.

Соответственно, дом площадью 100 м2 будет потреблять 5000 Вт / ч или 5 кВт/ч. Чтобы вычислить объемное количество топлива для данной площади, применяется следующая формула для расчета затрат газа для отопления:

- L = Q / (qН х 0.92), где:

- L – объемный расход топлива за 1 час, м3;

- Q – необходимая тепловая мощность на отопление, кВт;

- qН – низшая теплота сгорания топлива, для природного газа равна 10.175 кВт/м3;

- 0.92 – КПД котельной установки, сжигающей горючее.

Таким образом, часовой расчет расхода газа для отопления дома площадью 100 м2 выглядит так:

5 / (10.175 х 0.92) = 0.53 м3 / ч природного газа.

Дальше все просто: в сутки объем горючего составит 0.53 х 24 = 12.7 м3, а за месяц – 12.7 х 30 = 381 м3. Тем домовладельцам, кому удобно определять все величины относительно к 1 м2 площади, чтобы впоследствии можно было подсчитать расход для любого здания, предлагается полученное значение разделить на квадратуру здания. Тогда получится, что за месяц расход газа на 1 м2 составляет 3.81 м3.

Зная все величины, можно без труда определить объем горючего, необходимый для обогрева дома заданной квадратуры в год, то есть, за отопительный сезон. Для этого достаточно узнать число суток в отопительном сезоне и умножить суточный расход природного газа на это значение.

Следует отметить, что при данном алгоритме точность расчетов не слишком высокая и применима на этапе экономического подсчета стоимости отопления и сравнения с обогревом другими теплоносителями. Кстати, приведенная выше формула пригодна для определения массового или объемного расхода других видов горючего, как твердого, так и жидкого.

Расход сжиженного газа

Многие современные котлы устроены таким образом, что сжигать сжиженный газ даже без замены горелки. Поэтому интерес представляют не только расходы на потребление газа метана, но также и пропан-бутана, поставляемого в баллонах. Узнать эти величины будет полезно тем домовладельцам, кто планирует организовать автономное газовое отопление ввиду временного отсутствия магистрального топлива.

Итак, чтобы вычислить количество количество газа для здания площадью 100 м2, сгорающее за 1 час, надо подставить в предыдущую формулу значение теплотворной способности сжиженного газа и пересчитать заново. При этом не забываем, что считаются расходы природного газа в литрах и м3, а сжиженного – в килограммах, которые потом нужно перевести в литры. Итак, учитывая теплоту сгорания газа в размере 12.8 кВт / кг (46 МДж / кг), получаем:

5 / (12.8 х 0.92) = 0.42 кг / ч сжиженного газа.

1 л пропан-бутана весит 0.54 кг, значит, отопление дома газовым котлом за 1 час потребует 0.42 / 0.54 = 0.78 л сжиженного газа. За сутки — это 18.7 л, за месяц – 561 л. Принимая во внимание, что в обычном баллоне содержится порядка 42 л топлива, за месяц на обогрев здания 100 м2 придется израсходовать 561 / 42 = 14 баллонов, это довольно много и обойдется недешево.

В качестве итогов представим результаты, согласно которым за месяц примерный расход сжиженного газа на отопление дома составляет:

- 100 м2 – 561 л;

- 150 м2 – 841.5 л;

- 200 м2 – 1122 л;

- 250 м2 – 1402.5 л.

Как уменьшить расход газа

Мероприятия, позволяющие снизить потребление горючего на отопление одного квадратного метра помещения, а значит, и на весь коттедж, общеизвестны. Это замена старых окон в квартирах, утепление наружных стен, полов и кровли (особенно касается железобетонных и кирпичных домов), а также применение различных способов автоматического регулирования температуры воздушной среды.

Но есть и другие способы экономии, влияющие на расход газа в котлах:

- применение системы напольного отопления: теплоноситель греется максимум до 50 ºС вместо 90 ºС при радиаторной системе, что дает немалую экономию горючего;

- устройство организованного притока воздуха с подогревом: львиная доля теплоты (около 60%), производимой котлом, идет на нагрев холодного воздуха, беспорядочно проникающего в здание извне;

- запрограммированное автоматическое понижение температуры воздушной среды в определенное время суток: нет смысла прогревать весь объем помещения, когда в нем никого нет.

Заключение

Как видно из приведенных примеров, выполнение расчетов по определению расхода газа, используемого на отопление дома или квартиры, не является сверхсложной задачей. От вас требуется немного личного времени, а еще – внимательности при введении в формулу различных единиц измерения. Результаты вычислений обязательно помогут вам в будущем при подборе теплогенератора и прикидке финансовых затрат.

ep2nnov.ru

Смесь пропан-бутан для газовых котлов (сжиженный газ)

Состав газа, который используется при отоплении в автономном режиме и при центральном газоснабжении имеет некоторые отличия по химическому составу и физическим свойствам. Эти отличия влекут за собой некоторые конструктивные особенности горелок для газовых котлов. В центральном газопроводе подается природный газ, в состав которого в основном входит метан, он значительно легче воздуха. Для автономного газоснабжения используется сжиженный газ, который представляет собой пропан-бутановую смесь, она несколько тяжелее воздуха (котлы на сжиженном газе). Другим отличием этих двух видов топлива является калорийность смеси – пропан-бутан при сжигании 1 м3 дает 28,4 кВт, в то время как метан - 9,4 кВт. В зависимости от процентного содержания пропана и бутана в смеси варьируется ее расход и давление при хранении. Природный газ (метан) значительно превышает показатели по температуре сжижения и давлению, поэтому он имеет более сложную процедуру хранения и эксплуатации.

Как правило, для автономного отопления жилого загородного дома строятся специальные подземные резервуары – газгольдеры, которые периодически можно дозаправляться у специальных компаний. В случае использования баллонов необходимо помнить про меры безопасности и условия эксплуатации:

1. В зимний период при заполнении баллона на морозе полнота баллона не должна превышать 95%; иначе при нагреве даже до комнатной температуры произойдет естественное расширение смеси и возможен разрыв баллона;2. В идеале баллон должен иметь в своей конструкции отсечную арматуру, уровнемер и клапан сброса.

Очень часто в процессе эксплуатации баллона зимой внутри остается конденсат, который может препятствовать дальнейшему выходу газа. Это происходит из-за того, что температура испарения бутана выше. Сама по себе пропан-бутановая смесь может содержать и более тяжелые фракции углеводородов, но их процент не велик. Содержание других примесей в топливе регламентируется ГОСТом Р 52087-2003 (Газы углеводородные сжиженные топливные), который определяет марки сжиженного топлива и их физико-химические и эксплуатационные показатели. Соответственно каждая примесь имеет свою температуру сжижения, поэтому при морозе на улице эти компоненты могут переходить так же в конденсат. Если баллон естественным образом подогреть – поставить в теплое место, то бутан будет испаряться дольше. Что бы конденсат возникал в минимальных количествах, необходимо утеплить помещение с баллонами и продумать схему безопасного подогрева баллона.

Следует различать конденсат в виде нелетучих маслянистых примесей, которые осадком выпадают вниз баллона и не испарившуюся газовую смесь. Для избавления от примесей после определенного количества заправок, отработанный баллон нужно отключить, отвезти на безлюдный пустырь, убедиться, что рядом нет открытых источников огня или искр и слить конденсат просто перевернув баллон.

На самом баллоне есть маркировка его пустого веса, поэтому один из способов – взвесить баллон. Если под рукой нет промышленных весов, то при перекатывании баллона конденсат будет плескаться. Отличить примерный объем оставшегося сжиженного газа можно и на ощупь по разной температуре стенок баллона. На границе, где уже образуется летучий газ, баллон будет значительно теплее. Существуют так же датчики, которые могут приблизительно измерить объем газа в баллоне, которые работают по принципу анализа распространения ультразвуковых волн в различных средах.

При заправке газа всегда стоит интересоваться % содержания бутана в смеси, если он больше 50%, то качество топлива будет низкое и его физические и тепловые свойства значительно ухудшатся, но при этом снизится и цена. Бутан имеет температуру сжижения -0.5С, поэтому он быстро конденсируется и происходит частичная потеря газового топлива. Современные конструкции газгольдеров имеет специальный сборник для повторного испарения бутана. Кроме того существуют специальные маркировки пропана-бутановой смеси: летняя, зимняя и арктическая (отличаются содержанием бутана и температурой сжижения). Поэтому в зимнее время лучше всего использовать более качественную смесь. Все баллоны по технике безопасности должны храниться в специальном газовом шкафу, который имеет хорошую вентиляцию, поэтому утеплять его, что бы использовать летнюю смесь зимой нет никакого смысла.

Что бы измерить объем газового топлива и определить его расход, необходимо перевести литры, которые обычно используются для сжиженного газа, в кубометры (для обычного магистрального). Процедура перевода очень простая, известная многим из школьного курса: ориентировочно перевести вес сжиженного газа в баллоне (50 л) в объем (для сравнения с природным)

1 литр = 1дм3 = 0,001 м3

Далее следует учесть объем наполнения баллона (80-95%) и тот факт, что при испарении 1л жидкого газа образуется 200 л газообразного (справедливо для пропана).

Для стандартного баллона в 50 л (21 кг) перевод получается 50*200/1000 = 10м3. Эти данные носят приблизительный характер, поскольку в баллоне помимо пропана содержаться еще бутан и другие примеси каждая из которых имеет свою молекулярную массу.

Для того, что бы адаптировать (перевести) газовый котел под работу на пропан-бутановой смеси в зависимости от марки производителей котлов изменения будут минимальны. В первую очередь необходимо произвести замену сопла (жиклеров) горелки для работы с более высоким давлением сжиженного газа. Жиклеры должны быть меньшего диаметра примерно раза в 2 от установленных в котле первоначально. Это необходимо сделать для того, что бы изменить пропорции подаваемого воздуха и газовой смеси для ее оптимального горения. На некоторых котлах имеет возможность регулировки подачи воздуха – его должно быть больше, чем для метана.

Зачастую при низком качестве газа образуется копоть и сажа на жиклере, поэтому его пропускная способность уменьшается. Самый щадящий вариант чистки в домашних условиях – замочить на ночь в растворителе и выдуть грязь компрессором. Самостоятельно чистить жиклеры не рекомендуется, поскольку можно нарушить его калибровку. Для этого лучше обратиться к специалистам.

Температура обычного пламени у пропан-бутановой смеси выше, чем у природного газа (метана), а цвет пламени более насыщенный и яркий. Поэтому уже по внешнему виду пламени можно определить, как происходит процесс горения.

gazoapparat.com

Газ природный, газ сжиженный

Природный газ – смесь газов, образовавшаяся в недрах земли при анаэробном разложении органических веществ. Является полезным ископаемым. В пластовых условиях находится в газообразном состоянии – в виде отдельных скоплений или в виде газовой шапки нефтегазовых месторождений. В стандартных условиях (при 101,325 кПа и 200С) природный газ находится в виде естесвенных газогидратов. Основной составляющей природного газа является метан – 98%, а остальные два процента это: этан, пропан, бутан, водород, сероводород, диоксид углерода, азот и гелий.

Природный газ – смесь газов, образовавшаяся в недрах земли при анаэробном разложении органических веществ. Является полезным ископаемым. В пластовых условиях находится в газообразном состоянии – в виде отдельных скоплений или в виде газовой шапки нефтегазовых месторождений. В стандартных условиях (при 101,325 кПа и 200С) природный газ находится в виде естесвенных газогидратов. Основной составляющей природного газа является метан – 98%, а остальные два процента это: этан, пропан, бутан, водород, сероводород, диоксид углерода, азот и гелий.Газ добывают из недр земли с помощью скважин. Скважины стараются разместить равномерно по всей территории месторождения. Это делается для равномерного падения пластового давления в залежи. Иначе возможны перетоки газа между областями месторождения, а также преждевременное обводнение залежи.

Газ выходит из недр вследствие того, что в пласте находится под давлением, многократно превышающем атмосферное. Таким образом, движущей силой является разность давлений в пласте и системе сбора.

Газ транспортируют на химические заводы, котельные, ТЭЦ, городские газовые сети путем трубопровода под давлением 75 атмосфер. Кроме трубопроводного транспорта широко используют специальные танкеры –газовозы. Это специальные суда, на которых газ перевозится в сжиженном состоянии в специализированных изотермических емкостях при температуре -150 -160 градусов Цельсия. При этом степень сжатия достигает 600 раз в зависимости от потребностей. Также есть и другие технологии транспортировки газа, например с помощью железнодорожных цистерн.

К преимуществам природного газа по сравнению с другими видами топлива (в первую очередь с твердыми) относятся:• Высокая теплота сгорания; • Относительно низкая стоимость; • Отсутствие складских помещений для хранения; • Относительно высокая экологичность, характеризующаяся отсутствием в продуктах горения твердых включений и меньшим количеством вредных газообразных выбросов; • Легкость автоматизации процесса сжигания; • Возможность повышения коэффициента полезного действия (КПД) котельного агрегата; • Облегчение труда обслуживающего персонала.

Природный газ широко применяется в качестве горючего в жилых частных и многоквартирных домах для отопления, подогрева воды и приготовления пищи; как топливо для машин, котлеьных, ТЭЦ и др. Сейчас он используется в химической промышленности как исходное сырье для получения различных органических веществ, например пластмасс.

Сжиженный природный газ – природный газ, искусственно сжиженный, путем охлаждения до -1600С, для облегчения хранения и транспортировки.

СПГ представляет собой бесцветную жидкость без цвета и запаха, плотность которой в два раза меньше плотности воды. На 75-99% состоит из метана. Температура кипения −158…−163 °C. В жидком состоянии не горюч, не токсичен, не агрессивен. Для использования подвергается испарению до исходного состояния. При сгорании паров образуется диоксид углерода и водяной пар.

СПГ получают из природного газа путем сжатия с последующим охлаждением. При сжижении природный газ уменьшается в объёме примерно в 600 раз. Процесс сжижения идет ступенями, на каждой из которых газ сжимается в 5-12 раз, затем охлаждается и передается на следующую ступень. Собственно сжижение происходит при охлаждении после последней стадии сжатия. Процесс сжижения таким образом требует значительного расхода энергии - до 25% от ее количества содержащегося в сжиженном газе.

В процессе сжижения используются два вида установок – турбодетандерные и турбинно-вихревые.

Сжиженный природный газ хранится в специальных криоцистернах, устроенных по принципу сосуда Дюара. Транспортируется СПГ на специализированных морских судах – танкерах, оборудованных криоцистернами. Регазифицированный СПГ транспортируется конечным потребителям по трубопроводам.

Сжиженный природный газ – самый экологически чистый и безопасный из массово используемых видов топлива. Он используется в промышленности, на транспорте и в ЖКХ.

Сжиженный природный газ, как топливо, имеет целый ряд преимуществ:

• Метан, который легче воздуха, и в случае аварийного разлива он быстро испаряется, в отличие от тяжелого пропана, накапливающегося в естественных и искусственных углублениях и создающего опасность взрыва. • Не токсичен;• Не вызывает коррозии металлов. • СПГ дешевле, чем любое нефтяное топливо, в том числе и дизельное, но по калорийности их превосходит. • Низкая температура кипения гарантирует полное испарение СПГ при самых низких температурах окружающего воздуха.• Природный газ сгорает практически полностью и не оставляет копоти, ухудшающей экологию и снижающей КПД. Отводимые дымовые газы не имеют примесей серы и не разрушают металл дымовой трубы. • Эксплуатационные затраты на обслуживание газовых котельных также ниже, чем традиционных.

Еще одной особенностью сжиженного природного газа является то, что котлы, работающие на природном газе, имеют больший КПД – до 94%, не требуют расхода топлива на предварительный его подогрев зимой (как мазутные и пропан-бутановые).

www.oilngases.ru

FAS — От теории — к реальным проектам. Сжиженный природный газ на практике

Хотя о преимуществах использования сжиженного природного газа (СПГ) уже написано немало, его пока трудно отнести к разряду массовых технологических решений. Тем не менее, рано или поздно, СПГ станет доминирующим видом топлива.

Причин, по которым использование сжиженного природного газа пока не приняло массовый характер, несколько. Первая и самая главная - дороговизна оборудования, которое должно стабильно и надежно работать при очень низких температурах и высоком давлении. Вторая - высокие эксплуатационные расходы, связанные с необходимостью повышенного контроля за криогенным оборудованием. Третья - круг решений, связанных с исключительным применением сжиженного природного газа, пока сравнительно невелик, и большинство потребителей предпочитает обходиться уже апробированными способами автономного и резервного топливообеспечения, то есть использовать мазут, дизельное топливо или пропан-бутановые смеси. И все же перейти на СПГ в массовом порядке придется: запасы легкодоступных углеводородов тают с каждым днем.

Практически все крупнейшие месторождения природного газа в России находятся в удаленных районах, неблагоприятных для строительства транспортных газопроводов. Основные российские газовые месторождения располагаются именно в таких регионах (шельфы Баренцева и Карского морей, остров Сахалин, п-ов Ямал и т.д.). Это обуславливает необходимость строительства крупных заводов по производству СПГ в местах перспективных месторождений и уже с них транспортировать газ в жидком состоянии.

Ориентируясь на среднесрочные перспективы, ОАО «Газпром» разработало несколько целевых программ по решению актуальных задач газификации населенных пунктов, отдаленных от магистральных газопроводов. По оценкам специалистов ВНИИПро-мгаза, около половины городов и поселков, нуждающихся в газификации, экономически целесообразней обеспечивать топливом в виде привозного СПГ.

Первые шаги по использованию сжиженного природного газа в промышленности и коммунальном хозяйстве были осуществлены в Санкт-Петербурге и Екатеринбурге, а также на объектах в Ленинградской и Свердловской областях. Здесь были введены в действие опытно-промышленные установки по производству СПГ, и несколько удаленных котельных переведены на питание привозным сжиженным природным газом.

Пожалуй, особый интерес вызывает использование СПГ для теплоснабжения коттеджных поселков. Один из проектов реализован в Московской области: общая котельная мощностью 2 МВт предназначена для отопления и частичного горячего водоснабжения домов общей жилой площадью около 20 тыс. м2. Варианты топливоснабжения ограничивались двумя решениями. Во-первых, можно было проложить отводной газопровод протяженностью 8 км и диаметром 160—200 мм. Во-вторых, можно было обеспечить котельную установку привозным топливом, в качестве которого рассматривались сжиженный природный газ, пропан-бутановая смесь (сжиженный углеводородный газ) и дизельное топливо.

Произведенный экономический расчет капитальных вложений, эксплуатационных расходов и себестоимости 1 Гкал тепловой энергии, полученной при использовании трубопроводного природного газа и привозных энергоносителей, показал, что максимальные затраты по организации автономного теплоснабжения приходятся на природный газ и связаны с необходимостью прокладки достаточно длинного (8 км) газопровода. Они более чем в 4 раза превышают стоимость переоборудования котельной для использования сжиженного природного газа, и почти на порядок — затраты, связанные с использованием СУГ и дизельного топлива.

Последнее, несмотря на то, что объем капитальных вложений при организации работы котельной на дизельном топливе значительно меньше, себестоимость 1 Гкал выработанной тепловой энергии на 7096 превышает отпускную цену. При использовании в качестве котельного топлива сжиженного углеводородного газа (пропан-бутановой смеси) себестоимость 1 Гкал также больше отпускной цены на 3096. Соответственно, применение этих видов топлива в течение отопительного сезона (около 5800 часов) может стать достаточно затратным, а в случае с соляром — еще и экологически вредным.

Себестоимость 1 Гкал при использовании СПГ на 8096 больше, чем с использованием магистрального природного газа, но и капитальные вложения, как уже было сказано ранее, для обеспечения работы котельной на природном газе по проложенному газопроводу на 42496 больше. Расчетный срок окупаемости капиталовложений при работе котельной на СПГ в 1,5 раза меньше, чем на природном газе, что и может оказаться определяющим фактором при выборе энергоносителя.

Решающую роль в интенсификации внедрения СПГ сыграет появление новых установок по сжижению газа малой и средней мощности. Весьма перспективными выглядят проекты переоборудования автомобильных газозаправочных компрессорных станций типа АГНКС-500, возможности которых по своему функциональному назначению в настоящее время используются только на 10-1596. На их базе монтируются установки сжижения природного газа производительностью 15—30 тонн в сутки. Такое решение имеет ряд преимуществ в части снижения капитальных вложений на оборудование, т.к. на АГНКС создана необходимая инженерная инфраструктура, включающая компрессорные установки, блок осушки сжатого газа, необходимое электросиловое и вспомогательное, а также обеспечивающее противопожарную безопасность оборудование и т.п.

Удельные затраты на производство 1 тонны СПГ на АГНКС распределяются следующим образом:

- амортизация — 2396;

- электроэнергия — 1996;

- заработная плата работников АГНКС — 1296;

- сырье (природный газ и вспомогательные материалы) — 1796;

- заработная плата работников по обслуживанию и управлению установкой по получению СПГ — 1896;

- единый социальный налог — 1196. Из приведенных данных видно, что более половины (5496) затрат на производство СПГ приходится на амортизацию, электроэнергию и зарплату работников АГНКС, обслуживающих компрессорное и электросиловое оборудование.

Себестоимость СПГ, главным образом, зависит от принятой технологии комплексной очистки природного газа и его сжижения. Сжижение природного газа производится на уровне температур -140...160°С, и поэтому для оптимизации процесса имеются проверенные аналоги в области сжижения газов, его хранения, транспортировки и регазификации. Один из путей оптимизации производства СПГ — использование перепада давления на городских или заводских газораспределительных станциях (ГРС) или газоредуцирующих пунктах (ГРП), за счет чего уменьшаются затраты на электроэнергию и обслуживание компрессоров и электросилового оборудования.

Примером плодотворного использования такого подхода стала установка сжижения природного газа, разработанная специалистами ОАО «Криоген-маш» (по заказу ООО «Лентрансгаз») на базе детандер-компрессорных агрегатов, построенная на ГРС «Никольская» (Ленинградская область) с расходом природного газа 8000 нм3/ч, с расчетным давлением на входе 3,3 МПа и на выходе — 0,28-0,60 МПа. Производительность установки по СПГ равна 24 тоннам в сутки.

Установка сжижения природного газа состоит из блока теплообменников-вымораживателей, системы охлаждения компримированного газа, блока сжижения, двухступенчатого турбодетандер-компрессорного агрегата, автоматизированной системы контроля и управления работой установки (АСКУ), арматуры, в том числе управляемой, и КИП.

Природный газ с расходом 8000 нм3/ч и давлением 3,3 МПа поступает на турбокомпрессоры, работающие на одном валу с турбодетандерами. В 2-ступенча-том турбокомпрессоре давление газа повышается до 4,5 МПа, затем сжатый газ последовательно охлаждается в теплообменниках и поступает в вымо

fas.su

Сжиженный природный газ как основа теплоснабжения отдаленных регионов // Энергетика // Наука и технологии

Использование сжиженного природного газа (СПГ) в качестве топлива удаленных от магистральных трубопроводов уголков России сейчас наиболее актуально.

Использование сжиженного природного газа (СПГ) в качестве топлива удаленных от магистральных трубопроводов уголков России сейчас наиболее актуально. Из всего добываемого в мире природного газа более 26 % сжижается и транспортируется в жидком виде в специальных танкерах из стран добычи в страны потребителей газа.

По мнению отечественных специалистов, развитие малой энергетики в ближайшие годы будет связано с более широким использованием сжиженного природного газа.

В настоящее время мировой рынок торговли СПГ стал наиболее динамично развивающимся рынком углеводородов. В среднем его прирост составляет около 7% в год.

Ведущими странами мира он признан как один из самых перспективных видов энергоносителей на обозримое будущее.

По прогнозам, объем мировой торговли сжиженным природным газом может возрасти к 2010 году до 150 млрд. м3 и более.

Уже сейчас в США и странах Западной Европы доля СПГ в общем газопотреблении составляет более 20%. Япония импортирует до 85% (45 млрд. м3) природного газа в сжиженном состоянии.

На этом фоне достижения России в области использования СПГ выглядят очень скромно, хотя запасы природного газа в России составляют около 40% от мировых (доказанные запасы составляют, по разным оценкам, от 48 до 64 трлн. м3, при этом известны 20 крупных месторождений с запасами более 500 млрд. м3). Себестоимость газа существенно ниже нефтепродуктов, а его цена на российском рынке почти в три раза ниже, чем на западноевропейском.

Первые шаги по использованию сжиженного природного газа для энергосбережения в промышленности и коммунальном хозяйстве были осуществлены в Санкт-Петербурге и Ленинградской области.

Здесь были введены в действие две опытно-промышленные установки по производству СПГ, кроме того, несколько удаленных котельных в области работают на привозном сжиженном природном газе.

При этом были использованы все преимущества СПГ как топлива. Что это за преимущества?

Преимущества СПГ как вида топлива

Во первых, сжижение природного газа увеличивает его плотность в 600 раз, что повышает эффективность и удобство хранения, а также транспортировки и потребления энергоносителя (в том числе и как моторного топлива для транспортных средств).

Во вторых, СПГ - криогенная жидкость, которая хранится под небольшим избыточным давлением при температуре около 112 К (-161 °C) в емкости с теплоизоляцией, и нетоксична.

В третьих, СПГ дает возможность газификации объектов, удаленных от магистральных трубопроводов на значительные расстояния, что, помимо всего прочего, например, позволяет также вовлекать в сельскохозяйственный оборот глубинные (удаленные) территории.

В ОАО "Газпром" разработана программа работ по решению актуальных задач газификации населенных пунктов, отдаленных от газопроводов. По оценкам специалистов ВНИИпромгаза, около 50% населенных пунктов, нуждающихся в газификации, экономически целесообразно обеспечивать газовым топливом в виде привозного СПГ.

Другой причиной необходимости ускорения работ по использованию СПГ является то, что все крупнейшие месторождения природного газа в России находятся в удаленных районах, неблагоприятных для строительства транспортных газопроводов, и наиболее целесообразным здесь представляется транспортировка газа в жидком состоянии.

Основные российские газовые месторождения будут располагаться именно в таких районах (Баренцево море, шельф Карского моря, остров Сахалин и т. д.). Это обуславливает необходимость строительства крупных заводов по производству СПГ в местах перспективных месторождений.

Рассмотрим преимущества использования СПГ на конкретном примере.

Для отопления одного из коттеджных поселков Московской области предполагается установить котельную установку мощностью 2 МВт, обеспечивающую теплом жилую площадь 20 тыс. м3. Отопительный сезон составляет 5 760 ч.

Имеется два варианта решения проблемы по обеспечению котельной топливом: проложить газопровод протяженностью 8 км и диаметром 160 200 мм или обеспечить котельную установку привозным топливом. В качестве привозного котельного топлива при этом целесообразно рассматривать: СПГ, сжиженный углеводородный газ (пропан-бутан), дизельное топливо.

Ориентировочный расчет капитальных вложений, эксплуатационных расходов и себестоимости 1 Гкал тепла, полученного при использовании трубопроводного природного газа и привозных энергоносителей, показывает, что наибольшие капиталовложения для организации автономного теплоснабжения приходятся на природный газ и связаны с необходимостью прокладки газопровода (длиной 8 км).

Несмотря на то, что объем капитальных вложений при организации работы котельной на дизельном топливе на порядок меньше, себестоимость 1 Гкал выработанной тепловой энергии на 65% больше отпускной цены.

При использовании в качестве котельного топлива сжиженного углеводородного газа (пропан-бутана) себестоимость 1 Гкал также больше отпускной цены на 44%, поэтому применение дизельного топлива и сжиженного углеводородного газа в качестве котельного топлива для потребителя будет не выгодно.

Себестоимость 1 Гкал при использовании сжиженного природного газа на 80% больше, чем с использованием трубопроводного природного газа, но и капитальные вложения для обеспечения работы котельной на природном газе по проложенному газопроводу на 424% больше, чем это необходимо для перевода котельной на СПГ.

Таким образом, расчетный срок окупаемости капитальных вложений при работе котельной на СПГ в 1,5 раза меньше, чем на природном газе, что и может оказаться определяющим фактором при выборе энергоносителя.

Как снизить стоимость СПГ

В настоящее время Московским газоперерабатывающим заводом смонтирована установка для сжижения природного газа производительностью 24 тонны СПГ в сутки.

Установка базируется на автомобильной газозаправочной компрессорной станции (АГНКС-500), мощности которой по своему функциональному назначению практически используются только на 10-15%.

Такое решение имеет ряд преимуществ в части снижения капитальных вложений на оборудование, т.к. на АГНКС создана необходимая инженерная инфраструктура, включающая компрессорные установки, блок осушки сжатого газа, необходимое электросиловое и вспомогательное, а также обеспечивающее противопожарную безопасность оборудование и т. п.

Удельные затраты на производство 1 тонны СПГ на АГНКС распределяются следующим образом:

амортизация - 23%;

электроэнергия - 19%;

зарплата работников АГНКС - 12%;

сырье (природный газ и вспомогательные материалы) - 17%;

зарплата работников по обслуживанию и управлению установкой по получению СПГ - 18%;

единый социальный налог - 11%.

Из приведенных данных видно, что 54% от затрат на производство СПГ приходится на амортизацию, электроэнергию и зарплату работников АГНКС, обслуживающих компрессорное и электросиловое оборудование.

Очевидно, что себестоимость СПГ главным образом зависит от принятой технологии комплексной очистки природного газа и его сжижения.

Сжижение природного газа производится на уровне температур -140... -160 °C, и поэтому для оптимизации процесса имеются проверенные аналоги в области сжижения газов, его хранения, транспортирования и регазификации.

Известно, что при использовании перепада давления на городских или заводских газораспределительных станциях (ГРС) или газоредуцирующих пунктах (ГРП) можно значительно снизить себестоимость производимого сжиженного природного газа за счет уменьшения затрат на электроэнергию, на обслуживание компрессоров и электросилового оборудования, а также амортизационных отчислений.

Установка сжижения природного газа

По заказу ООО "Лентрансгаз" в ОАО "Криогенмаш" на базе накопленного опыта по внедрению детандер-компрессорных агрегатов была разработана технология сжижения природного газа с использованием энергии перепада давления газа на ГРС.

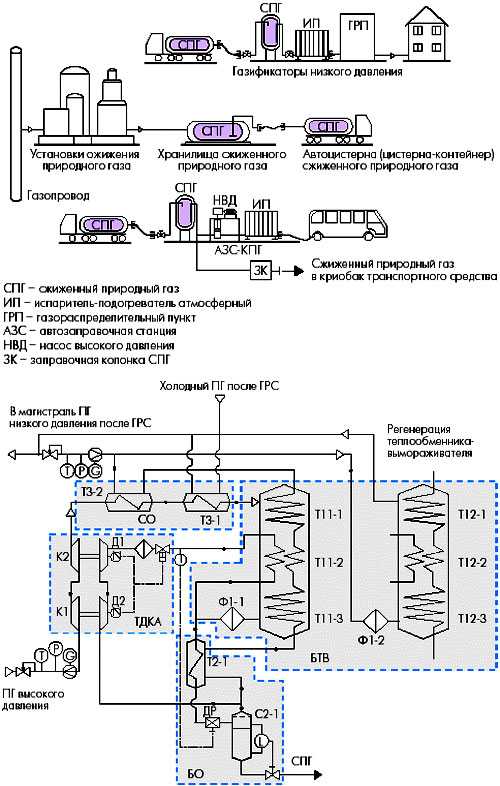

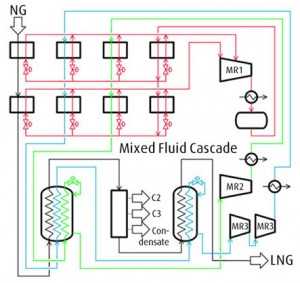

На рис. 1 приведена принципиальная схема установки сжижения ПГ, разработанной применительно к ГРС "Никольская" (Ленинградская область) с расходом природного газа 8000 нм3/ч, с расчетным давлением на входе в ГРС, равным 3,3 МПа, и на выходе - 0,28-0,6 МПа. Расчетная производительность установки по СПГ равна 24 тоннам в сутки.

Установка сжижения природного газа состоит из блока теплообменников вымораживателей, системы охлаждения компримированного газа, блока сжижения, двухступенчатого турбодетандер-компрессорного агрегата, автоматизированной системы контроля и управления работой установки (АСКУ), арматуры, в том числе управляемой, и КИП.

Установка сжижения природного газа состоит из блока теплообменников вымораживателей, системы охлаждения компримированного газа, блока сжижения, двухступенчатого турбодетандер-компрессорного агрегата, автоматизированной системы контроля и управления работой установки (АСКУ), арматуры, в том числе управляемой, и КИП.

Как правило, в последнее время для комплексной очистки газа от влаги, углекислого газа и тяжелых углеводородов используют адсорбционный способ глубокой очистки газа на молекулярных ситах.

Для регенерации используется очищенный нагретый газ, что связано с дополнительными затратами энергии и часто - отвлечением части очищенного газа на нагрев и охлаждение адсорбента.

При этом производительность блока адсорбционной очистки снижается из-за количества газа, направляемого на регенерацию. Это количество иногда может составлять более 20% от расхода газа, подаваемого на блок очистки.

Стоимость блока комплексной очистки природного газа в зависимости от состава газа и от количества очищаемых компонентов может составлять до 30-40% от стоимости установки.

В разработанной ОАО "Криогенмаш" установке по сжижению природного газа в связи с достаточно высокой чистотой природного газа (содержание СО2 не более 400 ррm) предусматривается только осушка газа, которую с целью снижения стоимости оборудования предусмотрено проводить способом вымораживания влаги.

Принцип работы установки

Принцип работы установки заключается в следующем.

Природный газ с расходом 8000 нм3/ч и давлением 3,3 МПа поступает на турбокомпрессоры К1 и К2, работающие на одном валу с турбодетандерами Д1 и Д2.

В 2-х ступенчатом турбокомпрессоре давление газа повышается до 4,5 МПа, затем сжатый газ последовательно охлаждается в теплообменниках Т3-2 и Т3-1 и поступает в вымораживатель, состоящий из 3-х теплообменников Т11-1, Т11-2 и Т11-3 (или Т12-1, Т12-2 и Т12-3), где за счет использования холода обратного потока газа из теплообменника Т2-1 происходит вымораживание влаги. Очищенный газ после фильтра Ф1-2 разбивается на два потока.

Один поток (большую часть) направляют в вымораживатель для рекуперации холода, а на выходе из вымораживателя через фильтр подают последовательно на турбодетандеры Д1 и Д2, а после них направляют в обратный поток на выходе из сепаратора С2-1.

Второй поток направляют в теплообменник Т2-1, где после охлаждения дросселируют через дроссель ДР в сепаратор С2-1, в котором производят отделение жидкой фазы от его паров. Жидкую фазу (сжиженный природный газ) направляют в накопитель и потребителю, а паровую фазу подают последовательно в теплообменник Т2-1, вымораживатель Т11 или Т12 и теплообменник Т3-2, а после него в магистраль низкого давления, расположенную после газораспределительной станции.

Через определенное время работающий вымораживатель Т11 переводят на отогрев и продувку газом низкого давления из магистрали, а на рабочий режим переводят вымораживатель Т12.

Окупаемость - за три года

Себестоимость сжиженного природного газа, полученного по разработанной технологии, на 30-40% ниже себестоимости СПГ, полученного на АГНКС.

Соответственно, себестоимость 1 Гкал тепла, для рассмотренного выше случая с использованием сжиженного природного газа, полученного на ГРС по предлагаемой технологии, будет на 45-50% ниже, и будет отличаться от себестоимости 1 Гкал, полученной на трубопроводном природном газе после его прокладки, всего на 20 25%, но в этом случае срок окупаемости капитальных вложений с использованием СПГ составит около 3 лет, против ранее полученных 6 лет.

Для сравнения: при трубопроводном природном газе эта окупаемость составляет около девяти лет.

В стране имеется значительное количество ГРС, где редуцируемый газ бесполезно теряет свое давление, а в отдельных случаях в зимний период приходится подводить еще энергию для подогрева газа перед его дросселированием.

В то же время, используя практически бесплатную энергию перепада давления газа, можно получить общественно полезный, удобный и экологически безопасный энергоноситель - сжиженный природный газ, с помощью которого можно газифицировать промышленные, социальные объекты и населенные пункты, не имеющие трубопроводного газоснабжения.

На ГРС, с учетом фактического расхода газа и его давления на входе и на выходе из ГРС, можно создать мини-заводы производительностью от 12 до 120 тонн сжиженного природного газа в сутки. Полученный СПГ может храниться в системах хранения на базе криогенных резервуаров типа БСХП.

Транспортирование сжиженного природного газа осуществляется с помощью автомобильного транспорта.

Особый интерес представляют цистерны-контейнеры, которые позволяют транспортировать СПГ авто-, железнодорожным и речным транспортом.

СПГ также может быть использован в качестве моторного топлива, например в дизель-генераторах. На дизель-генераторах может быть получена электрическая энергия значительно ниже по стоимости, чем централизованно получаемая от крупных ТЭЦ и ГРЭС.

При этом в результате утилизации тепла выхлопных газов можно одновременно получить высокопотенциальное тепло для отопления и горячего водоснабжения.

Например, при установке дизель-генератора, работающего на газе, мощностью 1 500 кВт можно ежегодно получать более 13 000 МВт·ч электроэнергии и около 10 000 Гкал тепловой энергии для отопления и горячего водоснабжения. Срок окупаемости капитальных вложений на приобретение дизель-генератора составляет 3-3,5 года.

Из вышеизложенного следует: автономное энергоснабжение небольших промышленных, социальных предприятий и населенных пунктов на базе мини-энергетики с использованием СПГ является привлекательной сферой для инвестиций объектов энергетики со сравнительно коротким сроком окупаемости капитальных вложений.

Автономные объекты мини-энергетики с применением сжиженного природного газа не только помогут ликвидировать проблему энергообеспечения отдаленных регионов, но и являются альтернативой для прекращения зависимости потребителей от крупных поставщиков электрической и тепловой энергии.

neftegaz.ru

Расход газа газовой плиты в час

Модель для установки на столе

С повсеместной газификацией остро встал вопрос о необходимости монтажа газовых приборов учета. А это, в свою очередь, поставило перед владельцами квартир и домов еще одну задачу — проведение целого ряда расчетов, позволяющих выбрать подходящую модель. Важный параметр расчетов — данные о расходе газа газовой плитой в час, а также о показателях другого оборудования, работающего от природного или сжиженного газа.

Что говорит ГОСТ?

Юридические аспекты вопроса мы затрагивать не будем. Обратимся к технической стороне. Требования к техническим параметрам газовых плит регламентируются ГОСТ 10798-85. В соответствии с этим документом газовые плиты могут иметь различное количество горелок и бывают двух-, трех- и четырехгорелочными. Каждая горелка должна обеспечивать нормальное горение газа, устойчивое к потоку воздуха.

Горелки, в свою очередь, могут иметь пониженную, нормальную и повышенную тепловую мощность. Мощностные показатели ГОСТ определяет следующим образом:

- Пониженная мощность — 0,6 кВт.

- Нормальная мощность — 1,7 кВт.

- Повышенная мощность — 2,6 кВт.

В среднем, общая мощность плиты равна 10 кВт. Достаточно несложных математических расчетов, чтобы узнать, что в среднем плита имеет расход газа 1,2 кубометра в час. В технической документации к конкретной модели обязательно указываются данные по расходу газа — сжиженного или природного. Если в доме установлена старая плита, техническая документация от которой давно утеряна, можно брать за основу усредненные показатели.

Зачем нужно знать расход газа?

Основная причина, по которой требуется делать расчет расхода газа газовым варочным оборудованием — выбор типа и модели счетчика. Малейшая ошибка в этом вопросе может привести к негативным последствиям. Самая распространенная проблема — ошибки в работе счетчика. В результате требуется его замена, зачастую связанная со сложными работами по переделке труб, подводящих голубое природное топливо. Тип счетчика всегда должен соответствовать типу оборудования, эксплуатируемого в доме.

В маркировке счетчиков указывается их индекс (G), определяющий мощностные показатели. Фактически этот индекс показывает, какой суммарный расход газа должен быть в доме, чтобы прибор мог нормально и объективно его учитывать.

Например, в квартире установлена только печь, работающая на природном или сжиженном голубом топливе. Расход источника тепла при эксплуатации подобного бытового прибора в этом случае определяется в диапазоне 0,03–1,2 куб. метров в час. Соответственно, устанавливать в такой квартире учитывающий прибор, рассчитанный на значительный объем, не целесообразно. Достаточно будет самой простой модели.

Расход газа: 0,15 кг/ч

Совершенно меняется картина в тех случаях, когда помимо газовой плиты с ее незначительным потреблением энергоносителя установлен водонагреватель или котел. Эти приборы имеют уже совершенно другие показатели. Даже минимальное потребление голубого топлива колонкой или котлом будет заведомо выше максимальных данных для газового бытового прибора, имеющего в своей конструкции четыре горелки. В результате простого счетчика небольшой мощности будет явно недостаточно.

Для домов, оборудованных сложными газовыми устройствами, минимальные показатели газопотребления берутся исходя из технических характеристик газовой плиты, а максимальные рассчитываются суммарно.

Большое количество газового оборудования может привести еще к одной немалой проблеме — значительному диапазону между минимальным и максимальным газопотреблением. Например, в доме есть печь, работающая от природного газа, колонка, котел, которые эксплуатируются все на том же голубом топливе. За минимальные показатели берем технические параметры печки — 0,3 куб. метра в час. Максимальное потребление составит порядка 7,1 куб. метра в час, а зачастую и еще больше. Прибора учета, способного охватить такой диапазон, просто не существует.

В этом случае целесообразной будет установка нескольких счетчиков. Маленький прибор (G1,6 или G2,5) устанавливается только на варочный агрегат, а второе устройство (G4 и более) — на оборудование с высоким потреблением природного или сжиженного газа. Здесь нельзя не затронуть юридический аспект. При установке двух приборов контроля потребуется открытие двух лицевых счетов, по которым потребитель будет оплачивать газ — за печь и котел отдельно. Также вдвое увеличится плата за работы по монтажу счетчиков.

Место для подключения газа

Иначе проводятся расчеты в том случае, если в доме установлен двухконтурный котел. Если в первом случае возможно одновременное включение варочной печи, котла и водонагревателя, то в данной ситуации котел и водонагреватель одновременно работать не могут, так как имеют общую горелку. Минимальные показатели в этом случае будут рассчитываться не только из технических параметров газовой плиты, но и из характеристик двухконтурного котла. Дельта между минимальным и максимальным расходом газа будет ниже, а значит, подобрать подходящий счетчик будет существенно проще.

Кроме того, какой выбирать счетчик, и как рассчитать расход природного топлива, который потребляет ваша варочная панель, необходимо знать для того, чтобы максимально его экономить. Если нет необходимости готовить пищу на большую семью с утра до вечера, то и варочная панель на четыре конфорки вам не потребуется, а отсюда и контролирующее устройство потребуется менее мощное и не такое дорогое.

Заключение

Знать технические характеристики газового оборудования нужно обязательно. Зная расход газа за час газовой плитой, котлом, водонагревателем, не придется удивляться размерам счетов. Кроме того, эти данные очень важны для разработки проекта газификации квартиры или дома, без их учета невозможно установить счетчики. Все необходимые технические данные можно найти в техническом паспорте к оборудованию или взять за основу усредненные показатели, регламентируемые стандартами.

Похожие записиКомментарии и отзывы к материалу

У вас должен быть включен JavaScript для отображения комментариев.gidotopleniya.ru

Сжижение природного газа: сжиженный метан

Природные газы в большом количестве содержат метан (до 98%), который при средних давлениях и низких температурах может быть превращен в жидкость – так называемый сжиженный метан. Метан также в значительных количествах (до 97%) содержится в попутном нефтяном газе. После выделения из последнего тяжелых углеводородов он также может быть превращен в сжиженный метан.

Главное преимущество сжиженного метана состоит в том, что каждый кубометр его при атмосферном давлении и температуре –161,45°С занимает в 600 раз меньший объем, чем в газообразном виде. Кроме того, запасы сжиженного газа можно создать в любом пункте независимо от геологических условий. Транспорт сжиженного газа позволяет осуществить широкую международную торговлю газом путем морских поставок его в танкерах. Ниже приведены некоторые свойства чистого сжиженного метана.

| Свойства сжиженного метана | |

| Показатель | Значение |

| Молекулярный вес | 16,04 |

| Относительный удельный вес | 0,555 |

| Критическая температура | –82,5°С |

| Критическое давление | 45,8 кг/см2 |

| Точка кипения при атмосферном давлении | –161,5°С |

| Плотность сжиженного газа (жидкая фаза при температуре точки кипения) | 415 г/л |

| Плотность газовой фазы: | |

| при температуре точки кипения | 1,8 г/л |

| при 0°C | 0,045 г/л |

| Теплота испарения | 122-138 кал/г |

| Теплосодержание | 73,27 ккал/г |

После выделения из попутного нефтяного газа высших углеводородов (пропан + высшие) он может направляться на установку снижения для получения сжиженного метана. Процессы получения сжиженного метана из природного газа и из отбензиненного попутного нефтяного газа одинаковы.

Значение теоретически минимальной работы является функцией только первоначального состояния газа и конечного состояния жидкости и не зависит от вида применяемого процесса.

Формула для определения теоретически минимальной работы имеет следующий вид:

Wr = T0 · ΔS – ΔH, где

Wr– минимальная (или обратимая) работа;

T0 – температура окружающей среды, в которую может быть отведено тепло;

ΔS – уменьшение энтропии при переходе газа от начального до конечного состояния;

ΔH – уменьшение энтальпии при переходе газа от начального состояния до конечного.

Вычисленная по этой формуле теоретически минимальная работа, которая требуется для превращения чистого метана, находящегося под давлением 34 кг/см2 и при температуре 38°С, в жидкость при атмосферном давлении и температуре –161,5°С, составляет 117 квт·ч/100 м3 сжиженного газа.

Действительные затраты работы будут находиться в пределах 285÷632 квт·ч/100 м3 сжиженного газа и зависят главным образом от цикла, используемого для сжижения. Считают, что величина 285 квт·ч/100 м3 сжиженного газа близка к экономически минимальному значению.

Ряд патентов в США по сжижению, хранению и транспортировке газа в сжиженном состоянии известны еще с 1914 года. А первые попытки промышленного использования процессов сжижения относятся к 1941 году.

Способы сжижения природного газа

- Классический каскадный цикл с последовательным использованием в качестве хладагентов пропана, этилена и метана путем последовательного снижения их температуры кипения.

- Цикл с двойным хладагентом – смесью этана и метана.

- Расширительные циклы сжижения.

- Новый способ «объединенный» автохолодильный каскадный цикл (ARC), в котором производится ступенчатая конденсация углеводородов с использованием их в качестве хладагентов в последующей ступени охлаждения при циркуляции неконденсирующегося азота.

Преимущество этого нового способа, испытываемого на опытной установке в Нанте (Франция) мощностью 28,3 тыс.м3/сутки, заключается в том, что отсутствует стадия получения и хранения хладагентов, и они извлекаются непосредственно в процессе сжиженияе природного газа. Процесс требует меньших капитальных затрат в сравнении с обычным каскадным циклом, так как необходима только одна машина для циркуляции хладагентов и меньшее число теплообменников.

Каскадная схема, в которой раздельно используются три хладоагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Каскадная схема, в которой раздельно используются три хладоагента с последовательно снижающейся температурой кипения, требует больших капитальных, но меньших эксплуатационных затрат. Эта схема была последовательно усовершенствована; в настоящее время чаще применяется смесь хладоагентов; новая схема называется самоохлаждающей, так как часть хладоагента – этан и пропан – получаются из сжижаемого природного газа. Капитальные затраты при этом несколько ниже. В большинстве случаев в каскадных схемах используются поршневые компрессоры, сравнительно дорогостоящие как по капитальным, так и по эксплуатационным затратам.

Расширительные схемы представляют существенный интерес, так как в них могут использоваться центробежные, более экономичные, машины, но расширительные циклы требуют затрат энергии на 20-30% больших, чем каскадные. Охлаждение достигается изоэнтропийным расширением метана в турбодетандере. Поток газа, предварительно очищенного от воды, углекислого газа и других загрязнений, сжижается под давлением за счет теплообмена с холодным расширенным газовым потоком. Для получения одной части жидкости необходимо подвергнуть сжатию и расширению примерно 10 частей газа.

Интересная модификация расширительной схемы может быть получена при подаче потребителю газа значительно более низкого давления, чем в питающем трубопроводе. Тогда за счет расширения поступающего из трубопровода газа можно получить дополнительное количество СПГ в количестве около 10% подаваемого газа. При этом экономятся капитальные затраты на компрессоры и эксплуатационные расходы на их обслуживание.

Источник: «Производство и использование сжиженных газов за рубежом (Обзор зарубежной литературы)» (Москва, ВНИИОЭНГ, 1974)

lngas.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены