- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Щепорез – незаменимый станок при производстве арболита. Пресс для арболита

Производство арболитовых блоков: станки, оборудование

Технологии изготовления арболита своими руками и промышленным методом не должны иметь особых различий в наличии и последовательности следующих технологических процессов для подготовки сырья:

- производство щепы – если производство щепы осуществляется на месте, то для этой операции необходимым оборудованием является щепорез, для изготовления арболита выбирают агрегат производительностью, сопоставимой объёмам производства готовой продукции. Для производства арболитовых блоков наилучше подходит древесина хвойных видов деревьев;

- просушка материала – для качественной просушки, древесный материл выдерживают на открытом воздухе в течение трёх месяцев. Временами материал переворачивают для лучшей просушки нижних слоёв;

- придание древесине биологической стойкости – делают это для препятствия её гниению уже будучи в составе арболитовых блоков. Для этого удаляют из щепы сахар и минерализируют её при помощи обработки в растворе гашеной извести, хлористого кальция, сернокислых алюминия или кальция, жидкого стекла. Раствор может быть как однокомпонентным, так и комбинированным. Щепу выдерживают в растворе в течение четырёх суток, перемешивая по три раза на день. Объёмное соотношение в смеси должно составлять пять частей щепы и одна раствора.

Необходимое оборудование для производства арболитовых блоков

От предполагаемой производительности будет зависеть, какое оборудование необходимо применять и, соответственно, его цена. Стоит понимать, что чем более высока технологичность всего процесса, тем менее выраженными будут недостатки арболита.

В любом случае Вам понадобится:

- растворосмеситель, лучше принудительного действия;

- станок для вибрационной трамбовки либо ручной инструмент для трамбовки;

- формы для блоков с подставками к ним.

Перечисленный набор – это самый минимум, и он больше подходит для домашней мини-фабрики. Если же продукцию планируется выпускать в промышленных масштабах, то необходима целая производственная линия, где уже не обойтись без вибрационных столов, дорогостоящих смесительных, транспортировочных, сушильных и прочих установок и станков.

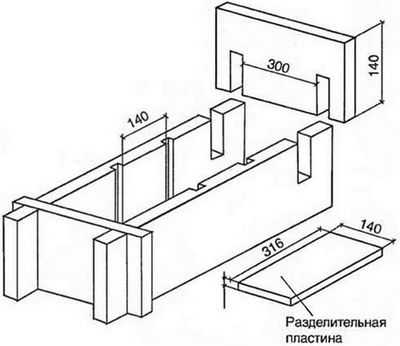

Совет прораба: при изготовлении арболитовых блоков своими руками можно прибегать ко всяческим хитростям для снижения цены оснащения. К примеру, можно собственноручно изготовить формы для заливки при помощи досок, которые сколачиваются вместе. Затем они оббиваются из внутренней стороны фанерой и покрываются слоем гидроизолирующего материала, будь то полиэтиленовая плёнка, линолеум или что-то другое, что не пропускает воду. Если вы решили провести собственноручное изготовление форм для арболитовых блоков, то стоит знать, что считаются стандартными их размеры — 20-30*20*50 сантиметров, но, конечно же, они могут иметь и другой размер, на Ваше усмотрение.

Также можно приспособить какой-либо вибрирующий инструмент для виброусадки смеси, помещённой в формы.

Фото: вибростанок

Форма для арболитового блока

Изготовление арболитовых блоков

Для начала необходимо приготовить смесь для производства арболитовых блоков, которая должна состоять из трёх частей древесной составляющей, четырёх частей воды и трёх – цемента. В имеющееся у Вас смесительное оборудование ингредиенты загружаются в очерёдности, соответствующей изложенной выше. В норме образовавшаяся смесь должна выглядеть рассыпчатой, но в то же время сохранять форму, приобретённую сжатием в руке.

Далее, полученный арболит помещают в форму для формирования блока. Излишки удаляют шпателем либо мастерком, форму накрывают крышкой и в течение пяти-десяти секунд подвергают вибротрамбовке. Лучше, когда операция проводится при помощи специального вибрационного станка, но можно обойтись ручной трамбовкой либо же модернизированным Вами виброинструментом.

Следующий этап производства – это сушка арболита. Для сушки с блока снимают форму, при этом он остаётся на подставке формы, на ней он и остаётся до полного затвердевания и высыхания. Также для повышения прочности изделий можно их заворачивать в плёнку на срок до десяти дней, для более медленной влагопотери.

Подводя итоги, можно сказать, что производство арболитовых блоков вполне возможно в домашних условиях, даже без использования дорогостоящих вибрационных станков и другого подобного оборудования, что значительно снижает цену на налаживание производства. С другой стороны, есть чёткая зависимость между ценой оборудования и качеством готовой продукции, снижение одного показателя неминуемо тянет за собой вниз второй, даже при соблюдении тончайших аспектов технологии.

Видео

2bloka.ru

Мини станок для производства арболита

Арболитовые блоки своими руками

Цены на энергоносители, увы, не показывают тенденции к снижению, поэтому при строительстве жилья вопросы по-настоящему эффективной термоизоляции домов выходят всегда на один из первых планов. Существует очень много различных технологий утепления зданий с использованием фасадных или размещаемых внутри материалов, применением специальных навесных конструкция и т.п. Однако, многие вопросы решаются уже на стадии строительства, если для возведения стен используются строительные материалы, обладающие собственными высокими термоизоляционными качествами. Одним из таких материалов является деревобетон, или, как чаще его называют, арболит.

Когда-то широко применявшийся в строительстве, он со временем был незаслуженно забыт, и многие потенциальные застройщики порой даже ничего про него не знают. Однако, арболит стал восстанавливать свои позиции востребованности, стал проявляться в продаже. Но если приобрести его возможности нет, отчаиваться не стоит – всегда есть возможность изготовить арболитовые блоки своими руками.

Что такое арболит, и каковы его основные преимущества

Содержание статьи

Материал, который принято называть арболитом, состоит из двух основных ингредиентов. Основная его масса – это наполнитель из древесной щепы и опилок, которые связаны между собой второй фракцией – портландцементом. В общую массу могут включаться специальные химические добавки, улучшающие качество древесины или повышающие пластичность получаемой смеси, но их удельное количество очень невысоко.

Основной компонентный состав арболита

Не нужно полагать, что такой деревобетон является какой-то новинкой в семье стройматериалов. Наоборот, использование растительных компонентов с минеральными связующими имеет многовековую историю – как здесь не вспомнить о древней технологии саманного строительства, где главными ингредиентами являются солома и глина. С развитием силикатного производства, когда выпуск цемента начался в массовых масштабах, стали проводиться первые эксперименты и с деревобетоном.

В 50 – 60 годы ХХ века арболит стал производиться в промышленных масштабах. Материал прошёл всесторонние испытания, получил соответствующий ГОСТ. постоянно модифицировался – над этим вопросом работали несколько научных коллективов. Ярким доказательством качества выпускаемого стройматериала может служить тот факт, что именно из арболита были возведены несколько построек на антарктических станциях, в том числе – здание столовой и кухни. Расчет себя оправдал – доставить такой легкий материал на огромное расстояние не представило большой сложности, а стенки толщиной всего в 30 см поддерживали в этих экстремальных условиях комфортный режим.

К сожалению, в дальнейшем основной упор в промышленном производстве стройматериалов был сделан на железобетон, проблемы энергосбережения и экологии тогда мало, кого волновали, и арболит незаслуженно был просто позабыт. Достаточно широкая сеть предприятий по его выпуску перестала существовать, разработок в этом направлении не проводилось.

В наши дни происходит « реанимирование » этого направления производства стеновых материалов. Арболит снова стал использоваться в строительстве, повысился спрос на него. Выпуском деревобетона занимаются многие частные предприниматели – машиностроительные предприятия даже наладили производство специальных мини-линий. Придерживаясь определенных технологии вполне можно изготовить арболитовые блоки своими руками и в домашних условиях.

Мини-линия для производства арболитовых блоков

Какими же замечательными качествами обладает этот материал, и какие выгоды дает от своего применения:

- Первое, на что обращается всегда внимание – отличные термоизоляционные характеристики. Древесина « теплая » сама по себе, плюс большую роль играет «воздушность» арболита. Сравним – всего 300 – 400 мм деревобетонной кладки так же эффективно противостоят холоду, как кирпичная стена толщиной около 2 метров !

Дом, возведенный из арболита, не боится никаких морозов

- Арболит – отличный звукоизолятор. В дом, выстроенный их него, не будут проникать уличные шумы.

Легкость материала значительно упрощает процесс строительства и уменьшает нагрузки на фундамент

- Материал легкий – его плотность от 400 до 850 кг/м³. А это и удешевление перевозок, строительства (не нужна специальная подъемная техника), снижение нагрузок на основание здания, и есть возможность применить более простой и недорогой фундамент.

- Легкость арболита вовсе не означает его хрупкость. Наоборот, у него завидная пластичность и амортизационные качества (сжатие - до 10 % объема ) при хорошей прочности на изгиб. При нагрузках он не треснет и не раскрошится, а после снятия усилия пытается восстановить прежнюю форму – сказывается армирующее действие древесной щепы. Сильные акцентированные удары, которые разрушают другие стеновые материалы, на нем ограничиваются лишь промятой поверхностью, но без нарушения общей структуры блока.

Это особо важно при возведении зданий на проблемных грунтах или в регионах с повышенной сейсмической активностью – стены дома не дадут трещин.

Арболитовые блоки легко поддаются любой обработке

- Одно из важных достоинств – простота обработки арболитовых блоков. Они легко режутся даже обычной пилой, их можно точно подогнать под требуемый размер по ходу строительства. Помимо этого, в стенах их этого материала легко высверлить отверстие любого диаметра, в них отлично ввинчиваются саморезы и удерживаются забитые гвозди.

Видео: положительные качества арболита

«Азы» технологии производства арболита

Прежде всего, нужно оговориться, что все сказанное выше и то, о чем пойдет речь в дальнейшем, относиться именно к арболиту, то есть деревобетону. Дело в том, что под под обным термином часто преподносят и опилкобетон (изготавливают из опилок мелкой фракции с добавлением песка), но между этими материалами больше, скорее, различий, нежели сходства.

- Для производства арболита используется древесная щепа, получаемая методом дробления древесины. На выходе из дробильной машины получают фрагменты длиной 15 ÷20 мм, шириной около 10 и толщиной 2 ÷3 мм. В промышленных условиях это выполняют специальные установки, быстро перерабатывающие нетоварную древесину – сучья, горбыль, верхушки спиленных деревьев, отходы деревообрабатывающих предприятий.

Древесная щепа для производства арболита

Кстати, далеко не все виды древесины подходят для производства арболита. В основном это, конечно, хвойные породы – сосна, пихта. ель, но вот лиственница для этих целей не применяется. Хороший материал получается и из отдельных лиственных пород – тополь, осина, береза. Отходы бука для деревобетона применять нельзя.

- Полученная древесная масса в обязательном порядке подвергается специальной химической обработке. В структуре древесины содержится немало водорастворимых вещес тв гр уппы сахаров, которые не только снижают эксплуатационные качества самого материала и существенно удлиняют сроки полного схватывания цемента, но могут и вызвать процессы брожения в толще уже готовых блоков. Это может закончиться образованием пустот, вспучиванием поверхности и другими негативными последствиями.

Нейтрализацию этих вещес тв пр оводят растворами хлористого кальция, сернокислого алюминия или «жидкого стекла» в определённой пропорции. Кроме того, для предотвращения развития различных форм биологической жизни в толще материала, древесную щепу обрабатывают антисептическими составами.

- Следующий этап производства – смешивание стружечной массы со связующим компонентом – портландцементом. Его удельная масса составляет примерно от 10 до 15 %. Могут добавляться пластификаторы, но не более 1 % массы.

- Полученная пластичная масса поступает на участок формовки. Технология может быть разной – прессование или уплотнение на вибростенде, в зависимости от целевого предназначения получаемых изделий.

Формовочный станок для арболитовых блоков

- После полного заполнения форм они перелаются на участок сушки, где поддерживается определенный температурно-влажностной режим. Затем идет снятие форм (распалубка), и полученные блоки высушиваются еще в течен ие 2 суток при температуре порядка 60 ºС.

- При необходимости готовые изделия проходят механическую доработку и затем поступают на склад для упаковки и отправки потребителям.

Процентный состав компонентов не является четко обозначенной величиной – он может варьироваться в определенных пределах в зависимости от конкретных изделий и их целевого предназначения.

При производстве крупногабаритных деталей может применяться их дополнительное армирование, в том числе с установкой закладных технологических платин и такелажных петель.

Крупногабаритные арболитовые изделия необходимо армировать

Выпускаемый в промышленных условиях арболит (можно встретить названия « урмалит », « тимфорт », « вудстоун », « дюризол » - они несколько различаются между собой процентным содержанием дополнительных полимерных компонентов) подразделяется на конструкционный и термоизоляционный:

- Плотность конструкционного деревобетона достигает 850 кг/м³, поверхностная прочность порядка М-50, термоизоляционные свойства не слишком высоки – теплопроводность 0,14 – 0,17 Вт/(м× ° С ).

- У термоизоляционного арболита картина другая – плотность до 500 кг/м³, показатель прочности в пределах М-5 ÷ М-15, но вот теплопроводность очень низкая – 0,08 ÷0,1 Вт/(м× ° С ).

Как изготовить арболитовые блоки самостоятельно

Количество мини-предприятий по производству арболитовых блоков растёт (для некоторых мастеров-предпринимателей это становится весьма доходным бизнесом), и материал все чаще встречается в свободной продаже. Но никогда не переведутся домашние умельцы, которые всегда и все стараются сделать самостоятельно.

Что необходимо для изготовления арболитовых строительных деталей:- Прежде всего, необходим самый главный материал – древесная щепа. Понятно, что ее нужно много – затевать процесс из-за нескольких блоков просто не имеет смысла. Хорошо, если поблизости есть деревообрабатывающие мастерские, где можно договориться о недорогом приобретении подобных отходов. Самостоятельное приготовление щепы в больших масштабах -– дело очень непростое, если, конечно, в хозяйстве нет специальной дробилки. Народные умельцы находят оригинальные решения, конструируя подобные установки своими силами.

Видео: самодельный станок для дробления древесины

- Обязательно потребуется бетономешалка – вручную приготовить значительное количество качественной древесно-цементной смеси не получится.

- Заранее готовится требуемое количество форм. Их можно изготовить из дерева (доски, толстой фанеры или ОСП), причем лучше, если они будут разборными – намного упростится процесс распалубки. Обычно делают длинную форму с перемычками, чтобы в ней сразу изготавливать несколько блоков. Для того чтобы раствор не приставал к деревянной поверхности, внутренние стенки можно обшить старым линолеумом.

Один из вариантов разборных форм для производства арболитовых блоков

Другой подход – сварная или тоже разборная конструкция из листового металла с ячейками бля блоков определенной конфигурации и размера. При желании. можно приобрести или заказать заводские формы, часто даже. с приспособлениями для формовки и прессования – они позволят изготовить блоки сложной конфигурации, в том числе – пустотелые.

- Для обработки древесины могут понадобиться определённые химикаты – о них речь чуть позже.

- Требуется подготовить площадку под навесом, для размещения заполненных форм и изготовленных блоков для прохождения цикла сушки.

В какой последовательности выполняется работа по изготовлению арболитовых блоков:

1. Готовят древесную массу. Она должна быть очищена от грязи, земли, трухи. Общее объёмное содержание побочных компонентов (коры, хвои или листьев) не должно превышать 5%.

Отличное средство для предварительной обработки щепы #8212 хлористый кальций

Древесную щепу необходимо освободить от растворенных сахаров. Самый простой способ – выдержать ее на открытом воздухе, периодически перемешивая. Однако это потребует немало времени – порядка 3 месяцев. Чтобы ускорить процесс лучше ее обработать 1,5% раствором технического хлористого кальция из расчета 200 л раствора на 1 м³ древесины. Выдерживают массу в таком состоянии до 3 суток с регулярным ежедневным перемешиванием. Однако, следует помнить, что этот метод подходит только для хвойных пород.

Другой способ – обработка «жидким стеклом», но ее следует проводить уже при замешивании раствора, так как силикатные компоненты могут привести к спеканию стружечной массы. И здесь есть нюанс – «жидкое стекло» может применяться с любым типом древесины, но оно существенно снизит пластичность получаемых блоков, повысит их хрупкость.

#171 Жидкое стекло#187 #8212 ускоряет застывание раствора, но повышает хрупкость изделий

2. Перед началом дальнейших работ следует обработать древесную щепу известковым раствором. Он должен до конца нейтрализовать все химические составляющие дерева, плюс к этому – придать ему антисептические свойства.

Стружку замачивают в растворе гашеной извести (5÷10%) на 3 часа. Затем ее выкладывают на сетку, чтобы дать воде стечь. Сырая древесина уже не высушивается, а сразу используется для дальнейшего приготовления рабочей формовочной массы.

3. Готовится смесь для формовки. Для этого в бетономешалке вначале перемешиваются щепа с водой, с добавлением «жидкого стекла» (не более 1% от общей массы планируемого количества раствора). При получении полужидкой кашицы начинают добавлять цемент (не ниже М-400) и постепенно увеличивать количество воды. Общая пропорция должна выдерживаться в таких пределах: 4 части воды на 3 части древесины и 3 части цемента.

Замешивание дерево-цементной массы для формовки

Здесь следует сразу предостеречь от распространенной ошибки начинающих мастеров, которые начинают отмерять компоненты в объемном соотношении. Приведенные пропорции касаются исключительно массы вводимых в смесь материалов.

Раствор перемешивается до полной однородности и разбивания всех возможных комков. В итоге получаемая масса должна быть пластичной, но достаточно рассыпчатой. При сжатии комка в ладони он должен сохранить форму, не рассыпаясь после снятия усилия.

4. Следующий этап – формовка. Когда смесь полностью готова, формы необходимо слегка промазать жидким цементным молочком или масляной отработкой. Древесно-цементная массы выкладывается в них поэтапно, в 3 - 4 захода, с тщательной трамбовкой каждого слоя. Если есть вибростенд, то это значительно упростит задачу. Имеет смы сл пр и трамбовке несколько раз проткнуть смесь заточенной арматурой, чтобы облегчить выход воздушным пузырям.

Можно оставить сверху свободное пространство, примерно 20 мм, и заполнить его штукатурным раствором, разровняв шпателем поверхность. Это позволит получить блоки с уже оштукатуренной ровной стороной.

Одну из сторон можно сразу делать #171 оштукатуренной#187

Есть и другой способ декорирования блоков. На дно форм укладывают камешки, плитку – целую или фрагментами, затем заливают обычным плотным бетонным раствором на толщину порядка 20 мм, и лишь потом проводят окончательную формовку блока.

Если требуется армирование блока, то вначале укладывается слой арболита, затем устанавливается арматурная сетка и заливается слой бетона, полностью покрывающий ее. и сверху опять идет слой деревобетона.

Сушка арболитовых блоков потребует достаточно большой площадки

Источники: http://stroyday.ru/stroitelstvo-doma/stroitelnye-materialy/arbolitovye-bloki-svoimi-rukami.html

www.sferatd.ru

Оборудование для производства арболитовых блоков

Арболитовые блоки применяются для малоэтажного загородного строительства. Блоки из арболита универсальны, могут использоваться для строительства жилых домов, коттеджей, надворных построек, гаражей и сараев, бань, административных зданий, складских помещений, амбаров для хранения зерна, ферм и животноводческих комплексов. Главное достоинство строительных блоков арболит в том, что по сохранению тепла в помещении они практически не уступают бревну и брусу, при этом арболитные блоки обеспечивают благоприятный микроклимат, как в деревянных домах. В отличие от дерева арболит не подвержен горению и гниению, потому что в его состав входит не только древесная составляющая, но и вяжущее вещество на цементной основе. Насекомые тоже не испортят стены из арболита, это высокотехнологичный современный материал, который уже успел заслужить хорошую репутацию и претендует на то, чтобы стать строительным материалом будущего. В связи с этим на рынке всегда сохраняется стабильный спрос на строительство из арболита, и данная тенденция сохранится в будущем.

Арболит – лёгкий бетон на основе цементного вяжущего, органических заполнителей (до 80-90 % объёма) и химических добавок. Также известен как деревобетон. Арболит разработан и стандартизирован в 60-е годы в СССР, где было построено более 100 арболитовых заводов.

Сырье для арболита

Открыть предприятие по производству арболита достаточно легко. Для этого необходимо приобрести оборудование для производства арболитовых блоков и обеспечить сырьевую базу будущего предприятия.

Подробная информация от производителя на странице Оборудование для производства арболита

Основным компонентом для изготовления блоков арболит является щепа. Щепа скапливается в больших количествах на предприятиях лесной промышленности как отходы деревообрабатывающего и лесозаготовительного производства. Также щепу можно подготовить с помощью щепорубительных машин из крупнокусковых отходов древесины и некондиционной древесины (ветви, сучья, комлевая древесина, вершины деревьев). Предприятие по производству арболита можно открыть как дополнение к лесопилке с возможностью утилизации отходов или как самостоятельный бизнес, но в этом случае придется договориться о поставке отходов древесины. Поскольку древесные отходы являются некондиционной древесиной они считаются дешевым или даже дармовым сырьем, что в значительной мере удешевляет процесс производства арболита. Другой компонент - портландцемент - закупается у поставщика.

Для минерализации древесной щепы в составе арболита используют сульфат алюминия (пищевая добавка E520), хлорид кальция (пищевая добавка E509), нитрат кальция, жидкое стекло или иные вещества, блокирующие негативное действие органических веществ на затвердевание цемента.

Комплектация оборудования для арболита

Комплект оборудования для производства арболитовых блоков включает смесительную станцию для подготовки смеси исходных компонентов, пресс-формы для блоков арболит, трамбовки. Автоматизировать процесс работы линии поможет околостаночное оборудование. Шнековый транспортер и приемный бункер нужен для автоматической загрузки щепы в смесительную станцию, для выгрузки смеси используют еще один транспортер. Ускорить процесс сушки арболитовых блоков и получения конструкционной прочности материала поможет сушильная камера. Поскольку для работы оборудования и получения качественного арболита требуется теплое помещение, стоит приобрести газогенераторную установку для отопления. Это экономичный вариант, который позволит поддерживать необходимую температуру в рабочем цеху и на складе. Для хранения и транспортировки готовых стеновых арболитовых блоков можно использовать деревянные паллеты или металлические поддоны. Металлические поддоны прослужат дольше, их можно мыть.

Предел прочности на сжатие арболита варьируется от М5-М10 для теплоизоляционного до М25-М50 и даже до М100 – для конструкционного. Арболит обладает повышенной прочностью на изгиб, может восстанавливать свою форму после временного превышения предельных нагрузок, очень хорошо поглощает звуковые волны.

Рентабельность оборудования производства для арболита

Оборудование для изготовления арболита отличается хорошей производительностью. Чем больше объем смесительной станции, тем больше выход готового материала - стеновых блоков из арболита. Есть недорогой вариант комплектации оборудования с меньшим объемом смесительной станции, который подойдет для производства блоков арболит на стройплощадке. Это позволит не закупать строительный материал у поставщика, делать его самостоятельно в процессе возведения постройки в нужном количестве. Станок для производства арболитовых блоков в зависимости от пропорций смешиваемых компонентов дает возможность производить арболит разной плотности. Арболит низкой плотности используется в качестве утеплителя, в этом случае в смеси больше щепы и меньше цемента. Чем выше конструкционная плотность арболита, тем выше содержание цемента. Качество материала зависит от правильно подобранных пропорций компонентов в смеси.

Высокая рентабельность оборудования по изготовлению арболитовых блоков позволяет снизить сроки окупаемости затрат. С условием налаженного сбыта продукции в течение нескольких месяцев расходы на оборудование возмещаются и производство для арболита начинает приносить стабильный доход.

www.bmpa.ru

Щепорез для изготовления арболита (чертежи станка)

Энтузиастам, решившим начать строительство дома из арболита своими руками, небезынтересно будет узнать о том, как можно сэкономить на материалах. Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Специфическая технология производства арболита требует особого оборудования, такого как пресс и щепорез. С помощью пресса будет осуществляться уплотнение материала, а щепорез обеспечит процесс необходимым сырьем в виде игольчатого древесного заполнителя необходимой фракции и формы. Причем для его приготовления подходят отходы древесного производства в любом виде, кроме опилок. Пресс отыскать не составит особых проблем, а вот со щепорезом дело иное.

Подробнее о щепорезе

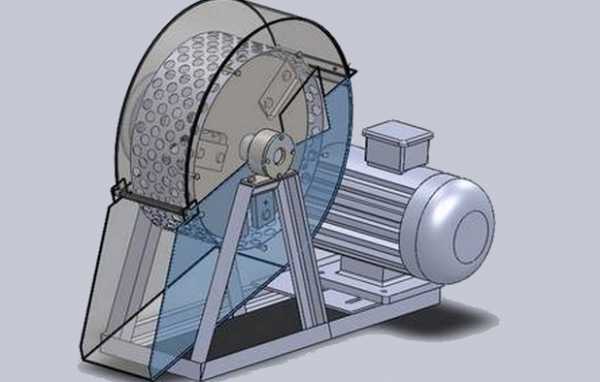

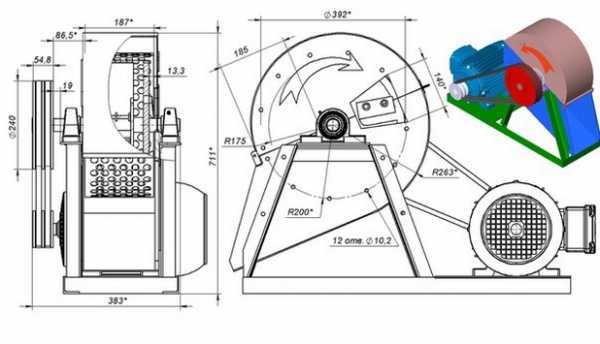

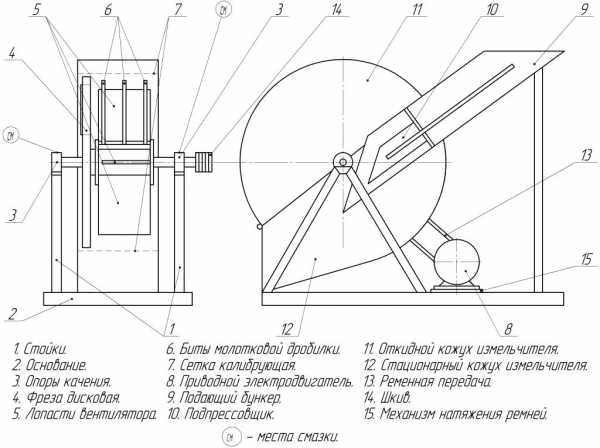

Станок для измельчения древесных отходов представляет собой специальный молоторубильный механизм, превращающий бесформенные куски древесины в щепу оптимальной длины (до 25 миллиметров).

В массовом производстве арболита используются стационарные станки огромной производительности (несколько десятков кубометров в час). Но для личного использования такие махины совершенно ни к чему. Для приготовления арболита достаточно будет и небольшого роторно-молоткового щепореза, поставленного в гараже или во дворе под навесом.

Этот станок представляет собой простейший механизм, работающий от электросети. Он состоит из следующих компонентов:

- Корпус с откидным или съемным кожухом.

- Вал.

- Плоские молотки, свободно вращающиеся и разделенные специальными отбойниками по секторам.

- Диск, на котором закреплены ножи.

- Сито с отверстиями диаметром от 15 до 20 миллиметров.

- Патрон, через который осуществляется подача отходов деревообработки.

После того как на щепорез подается питание, двигатель начинает вращаться и предает это вращение барабану с лезвиями через вал. Остается только вбрасывать в патрон все древесные отходы и они будут практически мгновенно превращаться в щепу.

Щепа для производства арболитовых блоков

Щепорез

Чертеж щепореза

Чертеж щепореза

Как сэкономить на приобретении станка

Даже самый простенький щепорез имеет такую стоимость, что поневоле вынуждает задуматься над тем, чтобы сэкономить на чем угодно. Если покупать его для ведения бизнеса, то это еще полбеды. Совсем другая картина вырисовывается, если станок нужен для личных нужд. В этом случае дешевле всего будет собрать его самостоятельно. При наличии чертежей собрать его будет несложно, но проблема может возникнуть с подходящими материалами.

Если нет возможности изготовить детали самостоятельно, то можно заказать их изготовление на стороне. Но тут тоже есть нюанс. Без необходимой документации эти детали будут сделаны на глаз, что скажется на надежности всей конструкции. Поэтому просто необходимо обзавестись чертежами станка в сборе и отдельных деталей.

Необходимую документацию можно поискать в свободном доступе или заказать ее изготовление у какого-нибудь конструктора. Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Видео

2bloka.ru

Станок для арболита и другое видео

Мини-станок для производства арболитаВ лесной зоне России — опил настолько дешев, что зачастую его утилизация стоит отдельных затрат. Больше... Вибро-станок для производства АрболитаВибро-станок для производства Арболита, в домашних условиях не дорого. Всего за 3990 вибростанок-ссср.рус. Щепорез для изготовления арболита - устройство станка.(гКострома)Устройство щепореза,по многочисленным просьбам выкладываю видео устройства дробилки - щепореза. Также... Производство арболитовых блоков.подробнее по ссылке____ https://vk.com/sdelaysam777 Продажа оборудования, станков, комплектующих, чертежей. У Вас есть... СТАНКИ ДЛЯ ПРОИЗВОДСТВА АРБОЛИТОВЫХ БЛОКОВ, АРБОЛИТААрболит — это достаточно практичный строительный материал, изготавливаемый на основе древесного наполнит... Ура!!!! Станок для арболита будет и у меня.Спасибо интернету и людям которые в домашних условиях делают разные вещи типа этого станка. Оборудование для производства арболитовых блоков СГСВозможность производить производить арболитовые блоки размером 200х300х600, 100х300х600, 200х200х400мм.Оборудование... Вибропрессование арболитовых блоков на станке «Русский Арболит-2»После приготовления арболитовой смеси, она выгружается в пресс-формы и происходит первичное уплотнение... Как я делаю щепу для арболита Производство арболит блоков на станке КондорУстановка для изготовления строительных изделий БиКондор-350-ТБ http://press-rifey.ru/equipment/rifey_bikondor/ Подробнее по... Станок для изготовления блоков Гномhttp://mk-omb.com/ +380972643416 Вибростанок ГНОМ - Ручное, малогабаритное, электрическое (220В, 230Вт) устройство для индивид... АРБОЛИТ. Обзор станка и Пробный блок - часть2 - [masterkladki]Мой Periscope - https://www.periscope.tv/masterkladki Мой второй канал Вова Полтавский - https://www.youtube.com/user/TheBlogLS Видео-курс: "Кладка... Станок для производства арболита ВПРС АрболитОборудование для производства арболита ВПРС Арболит на 2 блока. Наш сайт blockpress.ru г. Уфа. Производство арболита своими руками + арболитомешалка + вибропресс арболитаСамодельное оборудование, мешалка 200 литров, вибропресс. "ЛИГА 7 МИНИ" Мини-станок для производства арболита"ЛИГА 7 МИНИ" Мини-станок для производства арболита Подробнее на сайте: http://www.liga7.biz. Арбоблок, арболитовый блок своими руками от а до яИзготовление арболитового блока от а до я. Производство арболитовых блоков. Видео с производства.В видео показано как производится арболит в компании СтройЭкоБлок. Вы сможете увидеть все используемое... Производство арболита, станок для арболита "Авангард Арболит"Станки серии "Авангард Арболит" для производства арболитовых блоков. Вес: 500 кг. Потребляемая мощность: 2,2... Рифей-АрболитВибропресс для производства арболитовых блоков Рифей Арболит. Производство Завод Стройтехника г. Златоуст...videoproremont.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены