Брикеты топливные своими руками видео: Топливные брикеты своими руками, производство и изготовление древесных брикетов из опилок, смотрите фото и видео

Содержание

Брикеты из опилок своими руками: пресс, видео производства

Перейти к содержимому

Содержание: [скрыть]

- Процесс производства евродров

- Брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

Брикеты из опилок — альтернатива обычным дровам. Они отличаются низкой зольностью, имеют компактные размеры, удобны при транспортировке, хранении, характеризуются высокой производительностью тепла (5 кВт на 1 кг). Единственный минус — цена.

Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

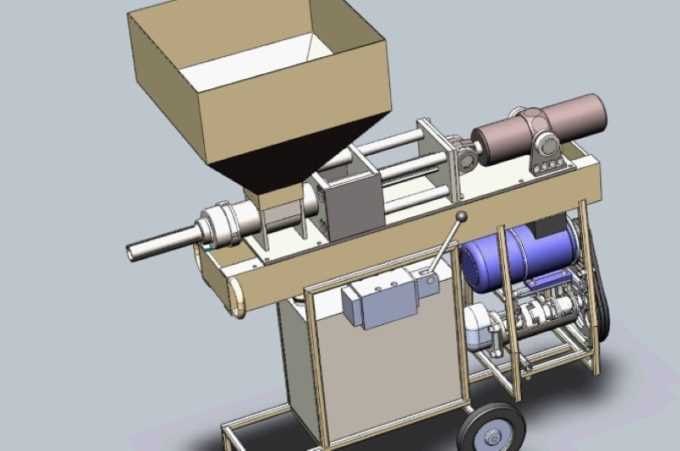

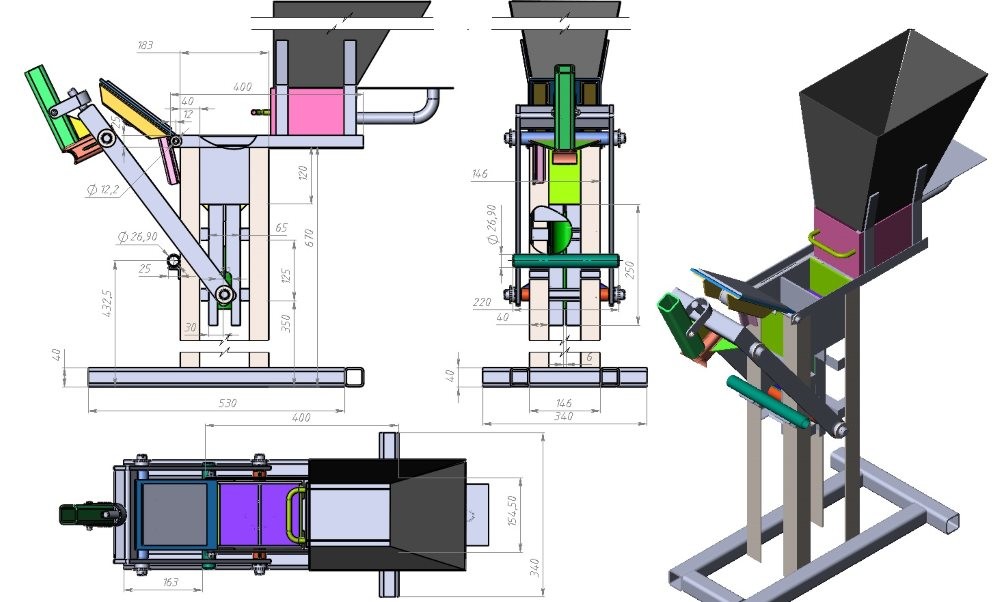

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки. Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Похожая запись

You missed

Adblock

detector

Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

В качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура.

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома; - Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер.

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше. опубликовано econet.ru

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Топливо своими руками: как превратить древесину в брикеты

Позвольте мне начать сегодняшнюю статью с аксиомы: несмотря на то, что изготовление брикетов своими руками — тяжелая и грязная работа, если вы не боитесь испачкать руки, Вы можете получать разумный доход, продавая (свои дополнительные) древесные угольные брикеты.

Идея состоит в том, что вы можете делать брикеты своими руками для своей усадьбы, если вас устраивает «грязная работа», и при этом зарабатывать дополнительные деньги, продавая некоторые из них своим соседям.

Спрос на этих малышей довольно высок, так что из брикетов определенно можно заработать.

Просто помните, что угольная промышленность США, как ожидается, будет процветать при администрации Дональда Трампа после того, как она была выпотрошена кликой глобального потепления. Пусть это утонет в настоящих хороших людях.

Таким образом, вы не только сэкономите много денег на счетах за отопление, сделав брикеты для своей усадьбы своими руками, но и сможете пополнить свой доход, продав лишнее. Не знаю, как для вас, но для меня это звучит как определенная беспроигрышная ситуация.

Теперь, что касается грязной части работы, самой твердой и грязной частью брикетов для самостоятельного изготовления является угольная пыль, которую необходимо измельчить и смешать.

Начнем с того, что брикеты представляют собой блоки, изготовленные из спрессованной древесной пыли, угольной пыли, щепы, опилок, биомассы и т. д., которые используются в качестве топлива в котлах, печах и т. д.

д.

В основном все, что горит, может быть использовано для изготовления брикетов, но некоторые материалы лучше других по своей калорийности. Другими словами, одни горят лучше и дают больше тепла, чем другие.

Сегодня мы сосредоточимся на лучшем материале для изготовления брикетов своими руками, а именно на древесине и ее производных (древесном угле).

Превратите древесину в брикеты за 3 простых шага

Конечно, я не говорю о том, чтобы отправиться в лес и рубить дрова, как дровосек старой школы. Идея состоит в том, чтобы использовать древесную стружку, щепу или опилки, которые являются побочными продуктами деревообрабатывающих заводов. Также эти материалы являются чуть ли не идеальным сырьем для изготовления топливных брикетов.

На самом деле, многие из этих фабрик (мебельные/деревообрабатывающие предприятия) покупают машины для брикетирования древесины для переработки древесных отходов и зарабатывают несколько долларов на том, что другие могут считать отходами.

Теперь, если у вас есть то, что нужно, то есть сила воли, умение, брикет-машина и вышеупомянутое сырье, давайте поговорим о специфике изготовления брикетов из древесных отходов своими руками.

1.Подготовка сырья

Прежде всего: вам нужно взять древесное сырье и подготовить его для производственного процесса. Вам придется превратить большие куски щепы и/или стружки в опилки, которые намного меньше и, следовательно, более податливы. Если у вас уже есть опилки, все готово.

Вообще говоря, опилки могут быть более или менее влажными, в зависимости от того, как они транспортировались, хранились и т.д.

Если внутри скопилось слишком много влаги, вам придется высушить его с помощью сушилки или любого другого имеющегося в вашем распоряжении средства, так как влажные опилки не подходят для изготовления брикетов. Вам придется сделать это, если уровень влажности превышает 16 процентов. Чем ниже влажность, тем лучше.

По правде говоря, сушилки регулярно используются в крупномасштабных операциях по брикетированию, но вы всегда можете высушить опилки на воздухе, разложив их на земле и дав им высохнуть.

Очевидно, что погода играет ключевую роль в этом начинании, поэтому вам придется выбрать солнечный период, максимально близкий к сухому, как в пустыне Сахара. Просто найдите кусок гладкой, чистой земли и наберитесь терпения. Если у вас есть средства, лучше всего сушить опилки в помещении.

2. Поместите сырье в машину для брикетирования

Теперь, во второй части, вам нужно будет поместить чистые опилки в машину для брикетирования. Обычно механизм подачи представляет собой элеватор, но вы можете подавать машину самостоятельно, правда, вам придется соблюдать осторожность и следить за скоростью подачи, чтобы не заблокировать машину.

Видео, впервые увиденное на Rajkumar Agro Engineers Pvt Ltd.

В основном существует два основных типа машин для брикетирования древесины: шнековые брикетировочные машины и машины для механического штампования древесных брикетов. №

Последний может использоваться для изготовления как толстых брикетов, так и тонких пеллет, в то время как первый обычно используется для брикетов из древесного угля и/или брикетов для барбекю. Это дроиды, которых вы ищете. Подробнее об угле чуть позже, сразу после перерыва.

3. Подготовка брикетов к хранению

На последнем этапе, после того, как вы уже сделали брикеты из опилок, их нужно охладить для хранения и отправить на хранение или продать или что-то еще.

Идея состоит в том, что если у вас есть много доступных древесных отходов, потратить немного денег на машину для производства древесных брикетов было бы разумным вложением, так как вы станете более энергоэффективным / топливно-эффективным, выходите из сети небольшими шагами.

Также вы сможете подзаработать, продавая лишние брикеты своим друзьям и соседям. Отправляйтесь вместе с другом на подержанном снаряжении, если вам нужно. В идеале вам следует приобрести брикетировочную машину, которая может производить как древесные, так и угольные брикеты.

Отправляйтесь вместе с другом на подержанном снаряжении, если вам нужно. В идеале вам следует приобрести брикетировочную машину, которая может производить как древесные, так и угольные брикеты.

Как сделать брикеты из древесного угля

Если вам интересно, что происходит с древесноугольными брикетами, ну, древесный уголь сделан из дерева, хорошо, ребята? Следовательно, древесно-угольные брикеты — это, по сути, то же самое, что и древесные, только лучше.

Единственная грязная вещь при изготовлении брикетов из древесного угля — это измельчение и перемешивание самой угольной пыли, что по любым меркам является грязной работой.

Видео, впервые увиденное на Primitive Technology.

Для превращения угольной пыли в топливные брикеты потребуется связующее – что-то вроде Силы, связывающей вселенную воедино. Я говорю об агломерирующем материале, который должен быть добавлен к угольной пыли, чтобы скрепить ее после того, как будет приложено достаточное давление, чтобы преобразовать эту пыль в твердый и стабильный брикет.

Видео впервые появилось на roonymanfo.

Брикеты из древесного угля имеют более высокую теплотворную способность, чем брикеты из древесины; они горят дольше и производят больше тепла и меньше (почти ноль) дыма. Кроме того, они легче.

Кроме того, они легче.

Чтобы сделать древесный уголь/уголь своими руками, вам потребуются древесные отходы. Лучшим материалом для изготовления древесного угля является твердая древесина, такая как береза, бук, гикори, клен и дуб.

Брикеты из древесного угля в основном состоят из 90 % древесно-угольной/угольной пыли и 10 % «второстепенных» ингредиентов, включая связующее, о котором я уже говорил выше, которое обычно представляет собой крахмал из пшеницы или кукурузы, ускоритель (опилки или нитрит для твердых основные химики) и известь в качестве отбеливателя золы.

Вот несколько рецептов изготовления брикетов из древесного угля:

- 22 фунта древесного угля/пыли и 0,66 фунта крахмала или

- 88 фунтов древесного угля/пыли, 8,8 фунтов опилок, 5,5 фунтов крахмала, 2,2 фунта извести (или карбоната кальция) или

- 220 фунтов древесного угля/пыли, 6,6 фунта нитрата натрия, 15,4 фунта крахмала, 4,4 фунта извести.

youtube.com/embed/LS5jwDPjE14?enablejsapi=1&autoplay=0&cc_load_policy=0&cc_lang_pref=&iv_load_policy=1&loop=0&modestbranding=0&rel=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=1&» title=»YouTube player» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»>

Видео впервые появилось на Fireman7753.

Ускоритель важен, потому что угольным брикетам нужно вещество, чтобы сгорать быстрее, потому что из-за процесса уплотнения брикет не может поглощать достаточное количество кислорода для правильного сгорания, в отличие, например, от куска древесного угля. Здесь ускоритель вступает в игру.

Вам потребуется 3-4% нитрата натрия (это окислитель, который выделяет кислород при нагревании и ускоряет процесс горения) в вашем угольном брикете или 10-20% опилок.

Имейте в виду, что если вы используете неуглероженные опилки, ваши брикеты будут дымиться; следовательно, если вы собираетесь использовать опилки в качестве ускорителя, было бы идеально ферментировать их в течение 4-5 дней, держа опилки в воде, чтобы уменьшить дым.

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

Он имеет небольшую площадь основания и прост в сборке пресса вручную.

Он имеет небольшую площадь основания и прост в сборке пресса вручную. Брикетирование для любой операции требует биомассы

Брикетирование для любой операции требует биомассы

Мы часто

Мы часто См.

См.

У них также есть несколько видов биомассы.

У них также есть несколько видов биомассы. org

org

org

org biomassbriquetting.com/briquetting-plant-india.php

biomassbriquetting.com/briquetting-plant-india.php