Устройство ввода труб в колодцы: Как загерметизировать ввод трубы в колодец правильно ООО ДИЗАЙН ПРЕСТИЖ

Содержание

Герметизация ввода трубы в колодец с питьевой водой и ввод трубы в дом.

Снабжение питьевой водой загородного дома – относительно простая задача… Колодец, труба… Что там ещё?!… Всё же просто… п.1. Откопать, п.2. Закопать и п.3. Отдыхать…

А на практике до того, как чистая вода попадет в дом и ее можно будет использовать для питья и приготовления пищи, предстоит провести ряд общеизвестных мероприятий по обустройству самого колодца и прокладке трубопровода до дома.

Наша компания специализируется на производстве конкретизированных решений для гидроизоляции мест вводов/выводов инженерных коммуникаций, поэтому мы прекрасно знаем, что при строительстве колодца с питьевой водой кроме общеизвестных мероприятий есть и другие задачи, решение которых мы вам подскажем наперед.

Эти важные задачи — исключение или минимизация потерь при доставке воды из колодца в дом, а также отсечка цикличного или постоянного стока неочищенных грунтовых и ливневых в колодец. Решение этих задач связано с надежной герметизацией мест вводов труб в колодец и в дом. Некачественно гидроизолированное отверстие ввода трубы – это следствие, которое явилось в результате выбора неподходящих, временных или ненадежных решений для гидроизоляции. Если об обустройстве гидроизоляции мест вводов инженерных коммуникаций вообще подумали. Отсутствие герметизации вводов инженерных коммуникаций обязательно доставит значительные неудобства.

Некачественно гидроизолированное отверстие ввода трубы – это следствие, которое явилось в результате выбора неподходящих, временных или ненадежных решений для гидроизоляции. Если об обустройстве гидроизоляции мест вводов инженерных коммуникаций вообще подумали. Отсутствие герметизации вводов инженерных коммуникаций обязательно доставит значительные неудобства.

Вместе с отдыхом и занятиями любимыми делами нужен ли вам сопутствующий постоянный «легкий» (изнутри колодца) или совсем не легкий (если придется откапывать место вокруг ввода трубы) ремонт подтекающей трубы? В случае, если труба из колодца входит в дом через заглубленное подвальное помещение, то можно приготовиться еще и к локальной гидроизоляции внутри дома и восстановлению декоративной отделки помещения.

Чтобы дать себе возможность заняться другими делами и любимыми занятиями, необходимо предусмотреть герметизацию, а именно гидроизоляцию, вывода трубы из колодца и ввода в дом до того, как колодец и труба будут спрятаны в грунт, необходимо использовать простое решение — применять Уплотнительные вставки ВМТ

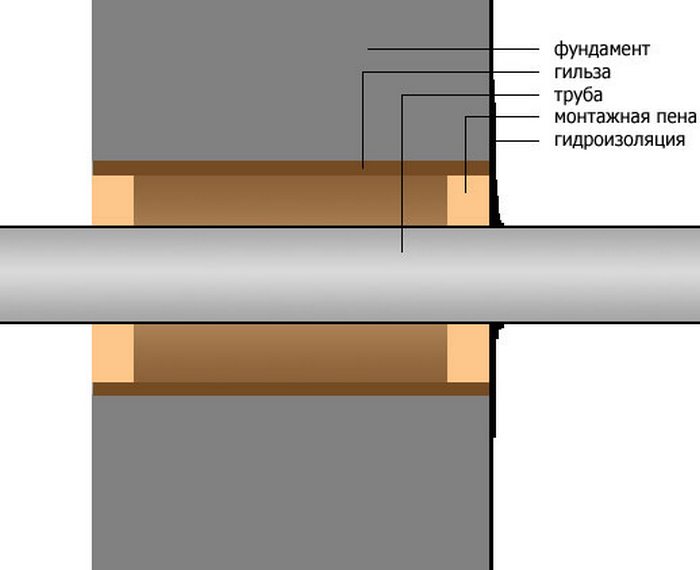

На фотографиях отражено индивидуальное решение с использованием Уплотнительной вставки ВМТ С 45/20/20. Особенность в том, что у заказчика уже была приобретена труба с наружным диаметром 20 мм, и необходимо было использовать для водопровода то, что имеется. Наша компания рассчитала для заказчика значение наружного диаметра Уплотнительной вставки ВМТ равное 45 мм. Заказчик проверил это значение с ассортиментом буровых коронок для бетона в магазине. Значения совпали, мы произвели изделие под конкретную задачу клиента — Герметизацию места ввода трубы 20 мм в отверстие в бетоне 45 мм.

Особенность в том, что у заказчика уже была приобретена труба с наружным диаметром 20 мм, и необходимо было использовать для водопровода то, что имеется. Наша компания рассчитала для заказчика значение наружного диаметра Уплотнительной вставки ВМТ равное 45 мм. Заказчик проверил это значение с ассортиментом буровых коронок для бетона в магазине. Значения совпали, мы произвели изделие под конкретную задачу клиента — Герметизацию места ввода трубы 20 мм в отверстие в бетоне 45 мм.

Естественно заказчик был очень доволен результатом, поскольку на первом этапе не знал как подступиться и с чего начать. Поэтому вы всегда можете быть уверены, что для консультирования и ведения ваших проектов есть мы — Специализированная компания ВЕМАТ

Также наши клиенты для герметизации ввода трубы в колодец применяют:

— Уплотнительные вставки ВМТ С 50/32/20

— Уплотнительные вставки ВМТ С 65/32/20

— Уплотнительные вставки ВМТ С 80/32/40

P. S.:

S.:

В текущем примере упоминался колодец из готовых формованных наборных бетонных колец.

Для большинства случаев, когда подземные сооружения возводят самостоятельно и ограждающие конструкции формируют путем заливки бетона в опалубку непосредственно в условиях строительной площадки, мы, да и многие наши коллеги, однозначно будут рекомендовать предусмотреть закладные детали — Гидрогильзы ВМТ типа Н. Комплекс из Гидрогильзы ВМТ + Уплотнительная вставка ВМТ — это полностью оформленный узел по герметизации мест ввода/вывода инженерных коммуникаций, в нем отсутствуют различные условности и особенности железобетона, а также поправки на качество приемки бетонной смеси и сверления отверстия проходки.

Рекомендуем всегда сначала устанавливать Гидрогильзы ВМТ!!! (если возможно)

Предлагаем вам изучить применение Гидрогильз ВМТ на примере вывода канализационной трубы из подвала.

Ввод трубы в колодец – как его реализовать?

≡ 8 ноября 2016 · Рубрика: Сантехника

Водопроводные колодцы собой представляют подземную конструкцию, которая применяется для водоразбора. По форме они бывают округлыми или прямоугольными.

По форме они бывают округлыми или прямоугольными.

Ввод трубы в колодец необходимо делать с учитыванием таких требований:

- влагонепроницаемость;

- стабильность;

- стойкость к высоким нагрузкам;

- устойчивость к влиянию коррозии и химических реагентов;

- легкость монтажа;

- небольшой вес.

Постоянно следует беспокоиться про снабжение необходимого места для выполнения строительных работ. В сам колодец вводятся особые отрезки трубы, которые обязаны быть герметичными. Для этого выполняются технологические отверстия, которые по диаметру должны отвечать муфте.

Сегодня для этого применяются многообразные способы подчиняясь от того, какие материалы применялись при сооружении колодца.

Тонкости выполнения герметизации ввода трубыГерметизация стенок при вводе трубы в колодец будет сопротивляться попаданию грязной воды с плоскости. Если просвет достаточно будет большим, тогда заделывать его будет несколько легче.

Для этого можно применять отрезок трубы из латуни, который ставится конкретно в отверстие. Вход следует отделать силиконом, специализированной резиной и жидким стеклом.

Вход следует отделать силиконом, специализированной резиной и жидким стеклом.

Заплатки можно вырезать из резины. Радиус необходимо взять такой, чтобы он мог закрыть окружность при входе.

По самому центру необходимо выполнить отверстие. В конце концов выходит хороший уплотнитель из резины, который одевается с 2-ух сторон. Сверху одеваются шайбы, затягиваются гайками.

Для уплотнения не рекомендуется использование пены для монтажа, так как она не выдержит влияния воды.

Заместь отрезка трубы можно использовать гофру, но исключительно в том случае, если давление маленькое. Колодцы имеют место быть не только для воды для питья, но и канализационными. Хоть монтаж труб для них почти что не выделяется.Герметизация ввода трубы в колодец считается существенным моментом, от которого обуславливается его применение в течение продолжительного времени. Ввод ПНД трубы в колодец прост, подобную работу можно сделать своими руками, без вовлечения профессионалов.

Тонкости выполнения работы

Устройство ввода труб в колодец имеет некоторые специфики. Чтобы это сделать применяются технологические отверстия (проемы) на боковых стенках. Их необходимо делать в одной вертикальной или горизонтальной плоскости.

Чтобы это сделать применяются технологические отверстия (проемы) на боковых стенках. Их необходимо делать в одной вертикальной или горизонтальной плоскости.

Свободные просветы заделываются кладкой из кирпича и раствором. Герметик необходимо применять с 2-ух сторон колодца.

Для труб на основе полиэтилена применяется особая обмотка с использованием ленты из битума (она ложится в пять слоев). Ее прогревают паяльной лампой.

Гидро-изоляция ввода трубы в колодец должна проводиться высококачественными материалами. Если трубы будут защищены от течи, колодец будет применяться вот уже несколько лет. Для этого можно применять жидкую резину.

При ее нанесении выходит хороший ковер, обеспечивающий хорошую изоляцию. Стыки и соединения при этом не присутствуют, что гарантирует надежность и высокий уровень качества. Мастику и жидкую резину нанести очень просто, они быстренько сохнут.

Все присущие соединения на трубах и сгибах должны оставаться герметичными. Целесообразно применять трубы полиэтиленовые, с ними легко трудиться, они служат в течение продолжительного времени.

Самым лучшим вариантом считается диаметр 32 миллиметра. К ним можно выбрать соединители, расширения, переходники. Компрессионное соединение в большей мере облегчает работу, ведь тогда не надо применять добавочного оборудования.

Будем надеятся, что публикация была вам полезна. Станем благодарны ,если нажмете кнопки соцсетей, которые размещены ниже.

Введение в расходомеры

Измерение расхода жидкостей является критической необходимостью во многих промышленных приложениях. В некоторых операциях способность проводить точные измерения потока настолько важна, что может иметь значение между получением прибыли или получением убытка. В других случаях неточные измерения расхода или невыполнение измерений могут привести к серьезным (или даже катастрофическим) результатам.

В большинстве приборов для измерения расхода жидкости скорость потока определяется логическим путем путем измерения скорости жидкости или изменения кинетической энергии. Скорость зависит от перепада давления, который заставляет жидкость проходить через трубу или канал. Поскольку площадь поперечного сечения трубы известна и остается постоянной, средняя скорость является показателем скорости потока. Основное соотношение для определения расхода жидкости в таких случаях:

Скорость зависит от перепада давления, который заставляет жидкость проходить через трубу или канал. Поскольку площадь поперечного сечения трубы известна и остается постоянной, средняя скорость является показателем скорости потока. Основное соотношение для определения расхода жидкости в таких случаях:

Q = В x А

Где

Q = расход жидкости по трубе

В = Средняя скорость потока

A = площадь поперечного сечения трубы

Другие факторы, влияющие на расход жидкости, включают вязкость и плотность жидкости, а также трение жидкости при контакте с трубой.

Что такое расходомер?

Расходомер (или датчик расхода) — это тип расходомера, который используется для определения количества жидкости, газа или пара, проходящего через трубу или канал, путем измерения линейного, нелинейного, массового или объемного расхода. Поскольку регулирование расхода часто имеет важное значение, измерение расхода жидкостей и газов является критической потребностью во многих промышленных приложениях, и существует множество различных типов расходомеров, которые можно использовать в зависимости от характера приложения.

При выборе расходомера следует учитывать такие нематериальные факторы, как осведомленность персонала завода, его опыт калибровки и технического обслуживания, доступность запасных частей, среднее время наработки на отказ и т. д. на конкретной площадке завода. Также рекомендуется рассчитывать стоимость установки только после выполнения этих шагов. Одной из наиболее распространенных ошибок при измерении расхода является обратная последовательность: вместо выбора датчика, который будет работать должным образом, предпринимается попытка оправдать использование устройства тем, что оно дешевле. Эти «недорогие» покупки могут оказаться самыми дорогостоящими установками.

Как выбрать расходомер

Основой правильного выбора расходомера является четкое понимание требований конкретного применения. Поэтому следует уделить время полной оценке характера технологической среды и установки в целом. Разработка спецификаций, устанавливающих требования приложения, должна быть систематическим, поэтапным процессом.

Начальные шаги

Первым шагом в процессе выбора датчика расхода является определение того, должна ли информация о расходе быть непрерывной или суммированной, и нужна ли эта информация локально или удаленно. Если удаленно, то должна ли передача быть аналоговой, цифровой или общей? И, если совместно, какова необходимая (минимальная) частота обновления данных? После получения ответов на эти вопросы следует провести оценку свойств и характеристик потока технологической жидкости, а также трубопровода, в котором будет установлен расходомер (таблица 1).

Таблица 1: Таблица оценки расходомера

Характеристики жидкости и потока

Жидкость и температура ее давления, допустимый перепад давления, плотность (или удельный вес), проводимость, вязкость (ньютоновская или нет?) и давление пара при максимальной рабочей температуре перечислены вместе с указанием того, как эти свойства могут изменяться или взаимодействовать. . Кроме того, должна быть предоставлена вся информация о безопасности или токсичности вместе с подробными данными о составе жидкости, наличии пузырьков, твердых частиц (абразивных или мягких, размерах частиц, волокон), склонности к образованию налета и свойствах светопропускания (непрозрачность, полупрозрачность). или прозрачный?).

или прозрачный?).

Диапазоны давления и температуры

Ожидаемые минимальные и максимальные значения давления и температуры следует указывать в дополнение к нормальным рабочим значениям. Возможен ли обратный поток, не всегда ли он заполняет трубу, может ли развиваться снарядный поток (воздух-твердые вещества-жидкость), вероятны ли аэрация или пульсация, возможны ли резкие перепады температуры, необходимы ли особые меры предосторожности при очистке и содержание, эти факты тоже должны быть констатированы.

Зона трубопроводов и установки

Относительно трубопровода и области, где должен быть расположен расходомер, должна быть указана следующая информация: Для трубопровода, его направление (избегайте нисходящего потока в жидкостях), размер, материал, график, номинальное давление на фланце, доступность, повороты вверх или вниз по течению, клапаны, регуляторы и доступные длины прямых участков трубопровода.

В связи с областью инженер, определяющий спецификацию, должен знать, присутствуют ли или возможны вибрации или магнитные поля, имеется ли электрическая или пневматическая энергия, классифицируется ли зона как взрывоопасная или существуют ли другие особые требования, такие как соответствие с санитарными нормами или правилами очистки на месте (CIP).

Скорость потока и точность

Следующим шагом является определение требуемого диапазона расходомера путем определения минимального и максимального расхода (массового или объемного), которые будут измеряться. После этого определяется требуемая точность измерения расхода. Как правило, точность указывается в процентах от фактических показаний (AR), в процентах от калиброванного диапазона (CS) или в процентах от полной шкалы (FS). Требования к точности должны быть указаны отдельно для минимального, нормального и максимального расхода. Если вы не знаете этих требований, характеристики вашего измерителя могут оказаться неприемлемыми во всем его диапазоне.

Точность и воспроизводимость

В приложениях, где продукты продаются или покупаются на основе показаний счетчика, абсолютная точность имеет решающее значение. В других приложениях повторяемость может быть важнее абсолютной точности. Поэтому рекомендуется отдельно устанавливать требования к точности и воспроизводимости для каждого приложения и указывать их в спецификациях.

Если точность расходомера выражается в единицах % CS или % FS, его абсолютная погрешность будет возрастать по мере снижения измеренного расхода. Если погрешность расходомера указана в % AR, погрешность в абсолютном выражении остается одинаковой при высоком или низком расходе. Поскольку полная шкала (FS) всегда больше, чем калиброванная шкала (CS), датчик с характеристикой % FS всегда будет иметь большую ошибку, чем датчик с той же спецификацией % CS. Поэтому, чтобы справедливо сравнить все ставки, рекомендуется преобразовать все приведенные заявления об ошибках в одни и те же единицы % AR.

Также рекомендуется, чтобы пользователь сравнивал установки на основе общей ошибки контура. Например, погрешность диафрагмы указывается в % AR, а погрешность соответствующей ячейки d/p — в % CS или % FS. Точно так же погрешность измерителя Кориолиса представляет собой сумму двух ошибок, одна из которых указана в % AR, а другая — в % значения FS. Общая погрешность рассчитывается путем извлечения корня из суммы квадратов погрешностей компонентов при требуемом расходе.

В хорошо подготовленных спецификациях расходомера все заявления о точности преобразуются в единые единицы % AR, и эти требования % AR указываются отдельно для минимального, нормального и максимального расхода. Все спецификации и заявки на расходомеры должны четко указывать как точность, так и воспроизводимость расходомера при минимальном, нормальном и максимальном расходе.

В таблице 1 представлены данные о диапазоне чисел Рейнольдса (Re или RD), в пределах которого могут работать расходомеры различных конструкций. При выборе подходящего расходомера одним из первых шагов является определение как минимального, так и максимального числа Рейнольдса для конкретного применения. Максимальное значение RD получается путем расчета, когда расход и плотность максимальны, а вязкость минимальна. И наоборот, минимальный RD получается при использовании минимального расхода и плотности и максимальной вязкости.

Если приемлемую производительность можно получить при использовании двух разных категорий расходомеров, и одна из них не имеет движущихся частей, выберите расходомер без движущихся частей. Подвижные части являются потенциальным источником проблем не только по очевидным причинам износа, смазки и чувствительности к покрытию, но и потому, что для движущихся частей требуются зазоры, которые иногда вызывают «проскальзывание» измеряемого потока. Даже с хорошо обслуживаемыми и откалиброванными расходомерами этот неизмеряемый расход зависит от изменений вязкости и температуры жидкости. Изменения температуры также изменяют внутренние размеры счетчика и требуют компенсации.

Подвижные части являются потенциальным источником проблем не только по очевидным причинам износа, смазки и чувствительности к покрытию, но и потому, что для движущихся частей требуются зазоры, которые иногда вызывают «проскальзывание» измеряемого потока. Даже с хорошо обслуживаемыми и откалиброванными расходомерами этот неизмеряемый расход зависит от изменений вязкости и температуры жидкости. Изменения температуры также изменяют внутренние размеры счетчика и требуют компенсации.

Кроме того, если можно получить одинаковую производительность как от полного расходомера, так и от точечного датчика, обычно рекомендуется использовать расходомер. Поскольку точечные датчики не смотрят на весь поток, они точно считывают показания только в том случае, если они вставлены на глубину, где скорость потока является средним значением профиля скорости в трубе. Даже если эта точка будет тщательно определена во время калибровки, вряд ли она останется неизменной, поскольку профили скорости меняются в зависимости от расхода, вязкости, температуры и других факторов.

Если все остальные соображения одинаковы, но одна конструкция обеспечивает меньшую потерю давления, рекомендуется выбрать эту конструкцию. Частично причина заключается в том, что за потерю давления придется платить более высокими эксплуатационными расходами насоса или компрессора в течение всего срока службы установки. Другая причина заключается в том, что перепад давления вызывается любым ограничением на пути потока, и везде, где труба сужается, она становится потенциальным местом для скопления материала, закупорки или кавитации.

Единицы измерения массы или объема

Перед определением расходомера рекомендуется также определить, будет ли информация о расходе более полезной, если она будет представлена в единицах массы или объема. При измерении потока сжимаемых материалов объемный расход не имеет большого значения, если плотность (а иногда и вязкость) не является постоянной. При измерении скорости (объемного расхода) несжимаемых жидкостей наличие взвешенных пузырьков вызовет ошибку, поэтому воздух и газ должны быть удалены до того, как жидкость достигнет расходомера. В других датчиках скорости проблемы могут возникнуть из-за обшивки трубопровода (ультразвук), или счетчик может перестать работать, если число Рейнольдса слишком низкое (для расходомеров вихреобразования требуется RD > 20 000).

В других датчиках скорости проблемы могут возникнуть из-за обшивки трубопровода (ультразвук), или счетчик может перестать работать, если число Рейнольдса слишком низкое (для расходомеров вихреобразования требуется RD > 20 000).

Принимая во внимание эти соображения, следует помнить о массовых расходомерах, которые нечувствительны к изменениям плотности, давления и вязкости и не зависят от изменений числа Рейнольдса. Также недостаточно используются в химической промышленности различные лотки, которые могут измерять расход в частично заполненных трубах и могут пропускать крупные плавающие или осаждающиеся твердые частицы.

Обслуживание расходомера

Ряд факторов влияет на требования к техническому обслуживанию и ожидаемый срок службы расходомеров. Главным фактором, конечно же, является соответствие правильного прибора конкретному приложению. Плохо выбранные устройства неизбежно вызовут проблемы на ранней стадии. Расходомеры без движущихся частей обычно требуют меньше внимания, чем устройства с движущимися частями. Но все расходомеры со временем требуют обслуживания.

Но все расходомеры со временем требуют обслуживания.

Для первичных элементов расходомеров дифференциального давления требуются обширные трубопроводы, клапаны и фитинги, когда они соединяются со своими вторичными элементами, поэтому в таких установках может потребоваться постоянное техническое обслуживание. Импульсные линии могут засориться или подвергнуться коррозии, и их необходимо очистить или заменить. А неправильное расположение вторичного элемента может привести к ошибкам измерения. Перемещение элемента может быть дорогостоящим.

Расходомеры с подвижными частями требуют периодической внутренней проверки, особенно если измеряемая жидкость грязная или вязкая. Установка фильтров перед такими агрегатами поможет свести к минимуму загрязнение и износ. У приборов без препятствий, таких как ультразвуковые или электромагнитные счетчики, могут возникнуть проблемы с электронными компонентами вторичного элемента. Датчики давления, связанные с вторичными элементами, следует периодически снимать и проверять.

Области применения, в которых могут возникать покрытия, также являются потенциальными проблемами для беспрепятственных инструментов, таких как магнитные или ультразвуковые устройства. Если покрытие является изолирующим, работа магнитных расходомеров в конечном итоге будет нарушена, если электроды будут изолированы от жидкости. Это состояние можно предотвратить путем периодической очистки. У ультразвуковых расходомеров могут изменяться углы преломления, и звуковая энергия, поглощаемая покрытием, приводит к выходу из строя расходомера.

Заявка на патент США на способ и устройство для регулирования потока жидкости между внешней и внутренней частью скважины. Заявка на патент (заявка № 20080271895, выданная 6 ноября 2008 г.) снаружи и внутри колодезной трубы. В частности, речь идет о способе, в котором на клапан с регулируемой температурой, расположенный между внутренней и внешней стороной скважинной трубы, влияет температура текучей среды на клапане. Этот метод особенно подходит для использования во время закачки пара в пласт и в тех случаях, когда желательно предотвратить попадание пара и любых нежелательных углеводородов в трубу скважины.

Изобретение также включает устройство для осуществления способа.

Изобретение также включает устройство для осуществления способа.

В данном контексте термин скважинная труба означает любую форму полого тела, используемого для извлечения скважинного флюида из пласта или для нагнетания флюида в пласт.

Известно использование водяного пара, далее именуемого паром, для нагрева скважинного флюида в пласте, где скважинный флюид имеет относительно высокую вязкость. Целью такой подачи пара является снижение вязкости и при этом увеличение дебита из пласта.

В предшествующем уровне техники пар вводится в пласт в нагнетательной скважине через ствол трубы и может распределяться из ствола скважины с помощью соответствующих распределительных средств, таких как форсунки.

Предполагается, что пар из распределительных устройств должен в целом равномерно распределяться по пласту и нагревать скважинный флюид для облегчения его поступления в скважинную трубу (добывающую скважину), расположенную в пласте.

Однако добиться равномерного распределения потока пара по всему резервуару оказалось трудно. Как правило, через некоторое время образуются участки, где пар относительно беспрепятственно выходит из ствола трубы в добывающую скважину. Такой поток пара нежелателен, так как приводит к потерям ценного пара.

Известно размещение впускных регулирующих клапанов в добывающей скважине. Таким образом, заявка на патент Великобритании 2371578 относится к клапану управления потоком, предназначенному для управления электрическим сигналом или температурой скважины. Однако этот клапан не предназначен для регулирования потока за счет использования различных температур скважинного флюида.

Целью изобретения является устранение недостатков предшествующего уровня техники.

Цель достигается в соответствии с изобретением за счет характеристик, указанных в описании ниже и в следующей формуле изобретения.

В добывающую скважину помещают скважинную трубу, обычно эксплуатационную колонну, снабженную несколькими клапанами с регулируемой температурой, далее называемыми клапанами, расположенными в пласте вдоль его продольной протяженности. Клапаны предназначены для открытия и закрытия для потока жидкости между внешней и внутренней частью эксплуатационной колонны.

Клапаны предназначены для открытия и закрытия для потока жидкости между внешней и внутренней частью эксплуатационной колонны.

Ряд кольцевых насадок размещается в кольцевом пространстве, определяемом НКТ и стенкой скважины, либо НКТ и хвостовиком или песчаным фильтром в скважине.

Кольцевые набивки, предназначенные для герметичного разделения кольцевого пространства на кольцевые секции, распределяются по НКТ таким образом, чтобы в каждой кольцевой секции находился как минимум один клапан.

Клапан остается открытым до тех пор, пока нагретая жидкость поступает через клапан из соседнего затрубного пространства в НКТ.

Клапан перекрывает поток при поступлении пара или высокотемпературных углеводородов в рассматриваемое кольцевое пространство.

Это предотвратит попадание пара в эксплуатационную колонну в какой-либо заметной степени. Следовательно, имеющийся пар можно использовать для нагрева скважинного флюида, поступающего в НКТ через другие участки скважины.

В предпочтительном относительно простом варианте исполнения клапана эксплуатационная колонна снабжена сквозным отверстием в стенке трубы. Затвор перемещается между открытым положением, в котором затвор не закрывает сквозное отверстие, и закрытым положением, в котором затвор закрывает отверстие.

Задвижка может быть размещена в отверстии эксплуатационной колонны или снаружи вокруг эксплуатационной колонны и управляться относительно длинным корпусом, коэффициент расширения которого отличается от коэффициента расширения эксплуатационной колонны. Принцип действия клапана более подробно объясняется в специальной части заявки.

При желании клапан может быть отдельной деталью, соединенной с НКТ. При желании клапан можно перекрыть электрическим нагревательным элементом на длинном корпусе.

При желании для указанной цели можно использовать клапаны с регулируемой температурой в соответствии с предшествующим уровнем техники.

Способ и устройство согласно изобретению также подходят для остановки входящего газа, температура которого в результате падения давления снижается; для перекрытия закачиваемой воды несколько холоднее пластовых флюидов; и для регулирования притока нагнетаемой воды в водонагнетатель путем дросселирования относительно холодной нагнетаемой воды с помощью чувствительного устройства на внешней стороне скважинной трубы.

Ниже описывается неограничивающий пример предпочтительного способа и варианта осуществления, проиллюстрированный на прилагаемых чертежах, на которых:

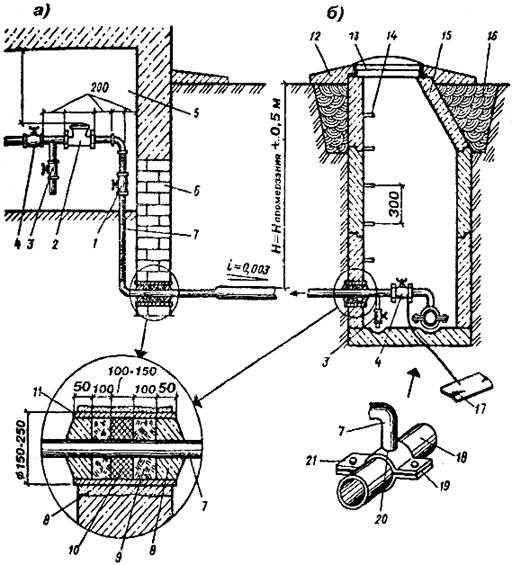

РИС. 1 схематично показан пласт скважины, в который вставлена труба для подачи пара, а эксплуатационная колонна снабжена несколькими клапанами с регулируемой температурой, при этом кольцевое пространство между эксплуатационной колонной и стенкой скважины разделено кольцевыми упаковки;

РИС. 2 в увеличенном масштабе показан вид в разрезе открытого клапана с регулируемой температурой; и

РИС. 3 представляет собой вид в разрезе клапана с регулируемой температурой, показанного на фиг. 2 в закрытом положении.

3 представляет собой вид в разрезе клапана с регулируемой температурой, показанного на фиг. 2 в закрытом положении.

На чертежах ссылочный номер 1 обозначает резервуар в земле, содержащий относительно вязкий скважинный флюид.

Трубка 2 для подачи пара в резервуар 1 вставлена в резервуар 1 . Добывающая скважина 4 также предусмотрена в пласте 1 .

Колодезная труба 6 (эксплуатационная труба), окруженная несколькими кольцевыми уплотнениями 8 , распределенными по длине эксплуатационной колонны 6 , установлена в эксплуатационной скважине 4 .

Кольцевые уплотнения 8 делят кольцевое пространство между стенкой эксплуатационной скважины 4 и скважинной трубой 6 на секции, из которых первая, вторая и третья секции имеют маркировку 10 , 12 и 14 соответственно показаны на фиг. 1.

1.

На каждой секции 10 , 12 , 14 скважинная труба 6 дана через отверстия 16 , через которые жидкость из пласта 1 9017 8 93 может поступать в скважинную трубу.

Каждое отверстие 16 снабжено клапаном 18 с регулируемой температурой, который открывается и закрывается для потока жидкости между внешней стороной скважинной трубы 6 и ее отверстием.

Клапан 18 , см. РИС. 2, содержит отверстие 16 , которое проходит через стенку скважинной трубы 6 . Затвор 22 выполнен с возможностью перемещения и герметизации сквозного отверстия 16 . Ползунок 22 выполнен с возможностью перемещения между открытым положением, в котором ползунок 22 не закрывает сквозное отверстие 16 , и закрытым положением, в котором ползунок 22 закрывает отверстие 16 .

Задвижка 22 соединена с одним концом относительно длинного корпуса 24 , противоположный конец которого соединен со скважинной трубой 6 . Материал длинного корпуса 24 имеет коэффициент линейного расширения, больший, чем у материала скважинной трубы. При повышении температуры длинный корпус 24 расширяется больше, чем скважинная труба 6 , в результате чего шибер 22 перемещается в направлении своего закрытого положения, закрывая отверстие 9.0137 16 .

Рубашка 26 закрывает длинный корпус 24 и предназначена для направления потока жидкости из соответствующего отверстия 16 к длинному корпусу 24 , таким образом предотвращая воздействие на длинный корпус 24 любого существенного градуса по температуре остальной жидкости, протекающей по скважинной трубе 6 .

Пар, прошедший из скважины 2 в пласт-коллектор 1 , конденсируется после прохождения некоторого расстояния в пласт-коллектор. Пунктирная линия 28 на РИС. 1 указывает, где в резервуаре 1 пар конденсируется.

Пар поступает через резервуар в третью секцию 14 , откуда пар поступает в скважинную трубу 6 . Клапан 18 с регулируемой температурой, соответствующий третьей секции 14 , должен перекрыть поток жидкости из третьей секции 14 в скважинную трубу 6 .

Поток жидкости из других секций 10 и 12 практически не подвержен прорыву пара в третью секцию 14 .

Можно использовать известные кольцевые уплотнения 8 . Доказано, что выгодно использовать набухающую кольцевую набивку 8 , когда материал кольцевой набивки 8 набухает при контакте, например, с с углеводородами.

S.:

S.: