Ушп технониколь: ТН-ФУНДАМЕНТ Шведская плита | Системы устройства фундамента ТЕХНОНИКОЛЬ

Содержание

XPS CARBON ECO SP (УШП) 2360х580х100-L (4 плит, 5,47 кв.м) (Экструдированный пенополистирол (XPS))

Показатель веса приводится справочно для определения логистических параметров и не является качественным показателем материала. Параметр веса продукции на основе экструзионного пенополистирола ТЕХНОНИКОЛЬ (а также показатель плотности материала) не имеет прямой зависимости на теплотехнические и прочностные характеристики продукции.

Экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON PROF является одним из самых высокоэффективных теплоизоляционных материалов. Повышенная прочность и низкий показатель теплопроводности обуславливают популярность материала в промышленном и гражданском строительстве.

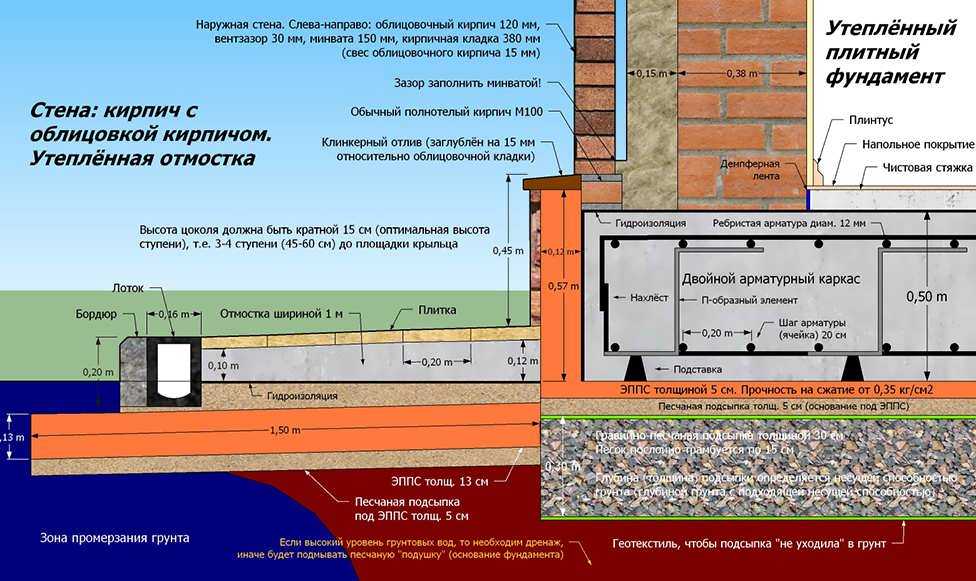

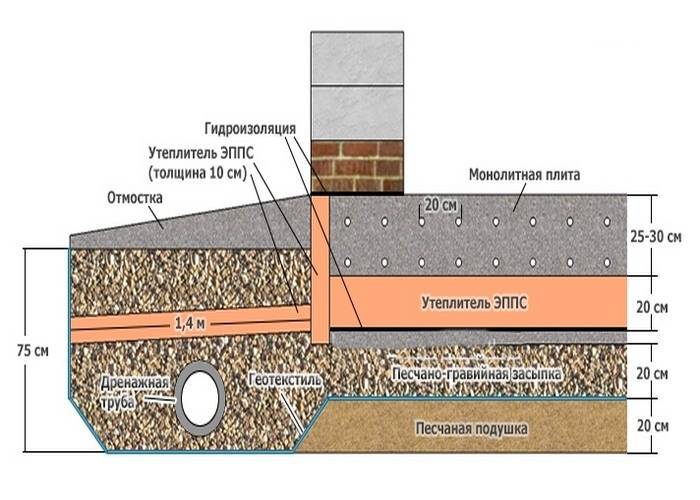

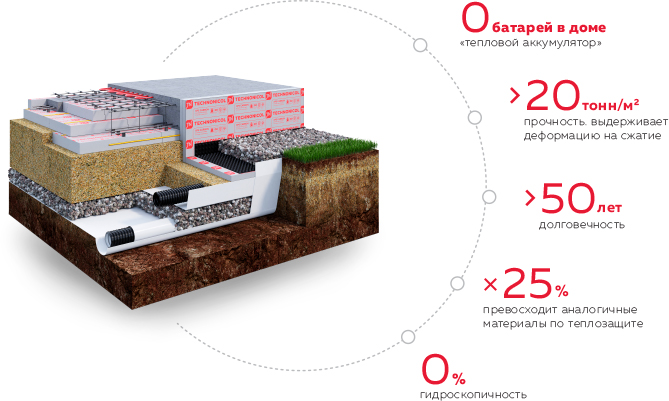

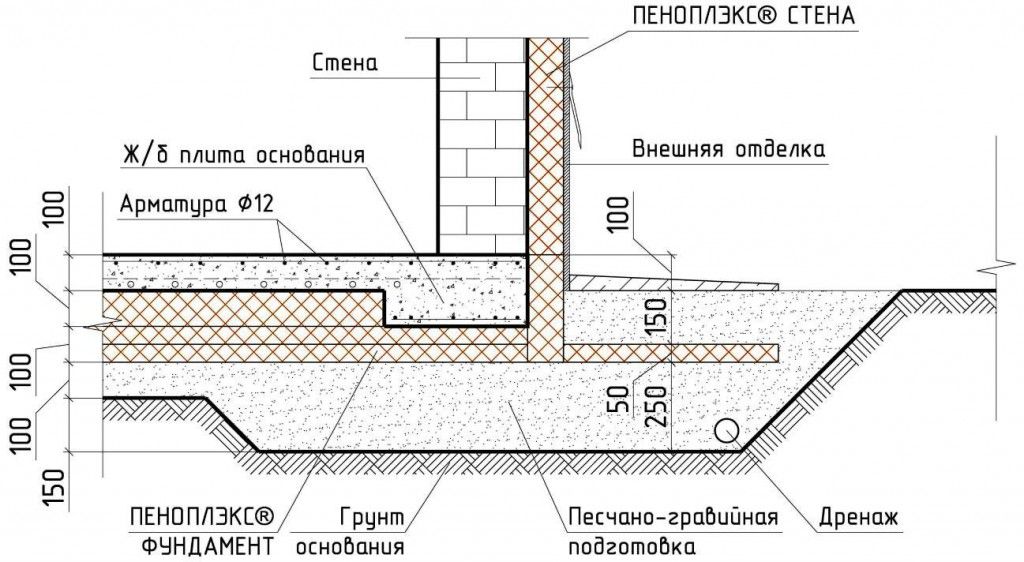

Фундамент по типу «утепленная шведская плита» объединяет в себе устройство утепленной монолитной фундаментной плиты и сеть коммуникаций, включая систему подогрева пола. Комплексный подход позволяет получить в короткие сроки утепленное основание со встроенными инженерными системами и ровный пол, готовый для укладки плитки, ламината или другого покрытия.

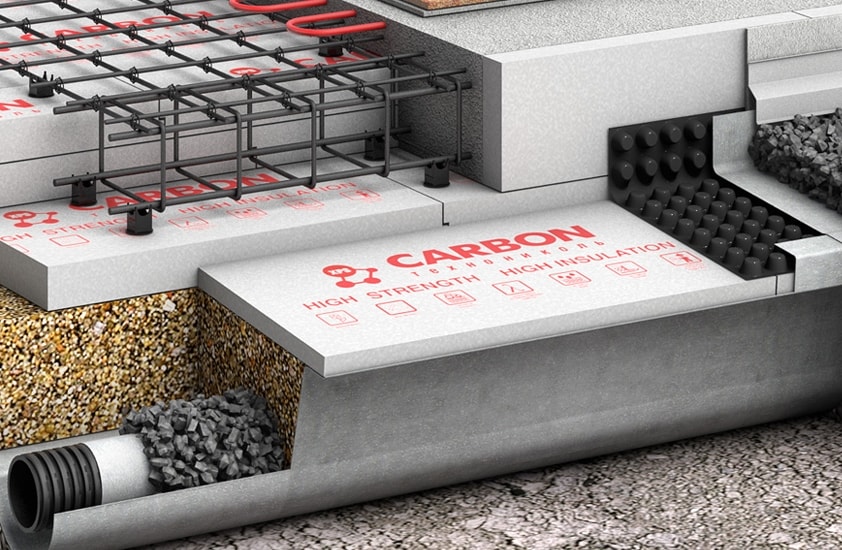

В качестве утеплителя в конструкции фундамента используется экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON ECO SP, который не впитывает воду, не набухает и не дает усадки, химически стоек и не подвержен гниению. Высокая прочность на сжатие как при 10%-м, так и при 2%-м сжатии позволяет применять данный материал в нагружаемых конструкциях и обеспечивать стабильность толщины под нагрузкой. XPS ТЕХНОНИКОЛЬ CARBON ECO SP – единственный в России специализированный продукт для организации фундамента по типу «утепленная шведская плита». Высокая прочность на сжатие при 2%-м сжатии и низкий показатель теплопроводности обуславливают высокую популярность материала при создании подобных фундаментов.

При производстве XPS ТЕХНОНИКОЛЬ CARBON ECO SP используются наноразмерные частицы углерода. Наноуглерод снижает теплопроводность материала и повышает его прочность. Благодаря насыщению наноуглеродом плиты XPS ТЕХНОНИКОЛЬ CARBON ECO приобретают темно-серебристый оттенок и обладают высокими показателями энергоэффективности.

Преимущества:

Устройство фундамента и прокладка коммуникаций выполняются в ходе одной технологической операции, что позволяет сократить сроки строительства. Поверхность фундаментной плиты готова для укладки напольного покрытия. Слой теплоизоляции под фундаментом надежно защищает от потерь тепла, а это означает снижение расходов на отопление дома. Почва под утепленной плитой не промерзает, что исключает проблемы на пучинистых грунтах. Закладка подобного фундамента позволяет либо полностью отказаться от тяжелой техники, либо минимизировать затраты на её использование.

- Простота – для сооружения не требуется специальной техники

- Скорость – 2- 3 недели на возведение конструкции

- Тепловая инерционность – сохранение постоянной температуры поверхности при изменениях внешних тепловых воздействий

- Энергоэффективность – использование XPS, толщиной 20 см позволяет добиться требуемых в Европе значений энергоэффективности

- Прочность – возможно устраивать фундамент на слабых грунтах

- Устойчивость в биологически агрессивных средах

- Срок службы в грунтах не менее 40 лет

Показатель веса приводится справочно для определения логистических параметров и не является качественным показателем материала. Параметр веса продукции на основе экструзионного пенополистирола ТЕХНОНИКОЛЬ (а также показатель плотности материала) не имеет прямой зависимости на теплотехнические и прочностные характеристики продукции.

Параметр веса продукции на основе экструзионного пенополистирола ТЕХНОНИКОЛЬ (а также показатель плотности материала) не имеет прямой зависимости на теплотехнические и прочностные характеристики продукции.

Экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON PROF является одним из самых высокоэффективных теплоизоляционных материалов. Повышенная прочность и низкий показатель теплопроводности обуславливают популярность материала в промышленном и гражданском строительстве.

Фундамент по типу «утепленная шведская плита» объединяет в себе устройство утепленной монолитной фундаментной плиты и сеть коммуникаций, включая систему подогрева пола. Комплексный подход позволяет получить в короткие сроки утепленное основание со встроенными инженерными системами и ровный пол, готовый для укладки плитки, ламината или другого покрытия.

В качестве утеплителя в конструкции фундамента используется экструзионный пенополистирол ТЕХНОНИКОЛЬ CARBON ECO SP, который не впитывает воду, не набухает и не дает усадки, химически стоек и не подвержен гниению. Высокая прочность на сжатие как при 10%-м, так и при 2%-м сжатии позволяет применять данный материал в нагружаемых конструкциях и обеспечивать стабильность толщины под нагрузкой. XPS ТЕХНОНИКОЛЬ CARBON ECO SP – единственный в России специализированный продукт для организации фундамента по типу «утепленная шведская плита». Высокая прочность на сжатие при 2%-м сжатии и низкий показатель теплопроводности обуславливают высокую популярность материала при создании подобных фундаментов.

Высокая прочность на сжатие как при 10%-м, так и при 2%-м сжатии позволяет применять данный материал в нагружаемых конструкциях и обеспечивать стабильность толщины под нагрузкой. XPS ТЕХНОНИКОЛЬ CARBON ECO SP – единственный в России специализированный продукт для организации фундамента по типу «утепленная шведская плита». Высокая прочность на сжатие при 2%-м сжатии и низкий показатель теплопроводности обуславливают высокую популярность материала при создании подобных фундаментов.

При производстве XPS ТЕХНОНИКОЛЬ CARBON ECO SP используются наноразмерные частицы углерода. Наноуглерод снижает теплопроводность материала и повышает его прочность. Благодаря насыщению наноуглеродом плиты XPS ТЕХНОНИКОЛЬ CARBON ECO приобретают темно-серебристый оттенок и обладают высокими показателями энергоэффективности.

Преимущества:

Устройство фундамента и прокладка коммуникаций выполняются в ходе одной технологической операции, что позволяет сократить сроки строительства. Поверхность фундаментной плиты готова для укладки напольного покрытия. Слой теплоизоляции под фундаментом надежно защищает от потерь тепла, а это означает снижение расходов на отопление дома. Почва под утепленной плитой не промерзает, что исключает проблемы на пучинистых грунтах. Закладка подобного фундамента позволяет либо полностью отказаться от тяжелой техники, либо минимизировать затраты на её использование.

Поверхность фундаментной плиты готова для укладки напольного покрытия. Слой теплоизоляции под фундаментом надежно защищает от потерь тепла, а это означает снижение расходов на отопление дома. Почва под утепленной плитой не промерзает, что исключает проблемы на пучинистых грунтах. Закладка подобного фундамента позволяет либо полностью отказаться от тяжелой техники, либо минимизировать затраты на её использование.

- Простота – для сооружения не требуется специальной техники

- Скорость – 2- 3 недели на возведение конструкции

- Тепловая инерционность – сохранение постоянной температуры поверхности при изменениях внешних тепловых воздействий

- Энергоэффективность – использование XPS, толщиной 20 см позволяет добиться требуемых в Европе значений энергоэффективности

- Прочность – возможно устраивать фундамент на слабых грунтах

- Устойчивость в биологически агрессивных средах

- Срок службы в грунтах не менее 40 лет

Монтаж фундамента типа Утепленная шведская плита (УШП)

Поделиться

0 комментариев

Нашли ошибку?

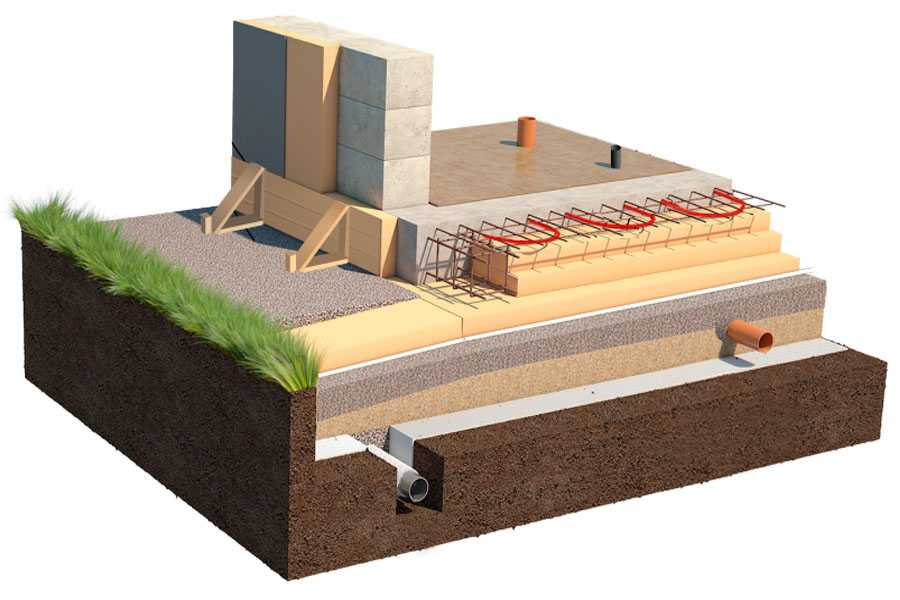

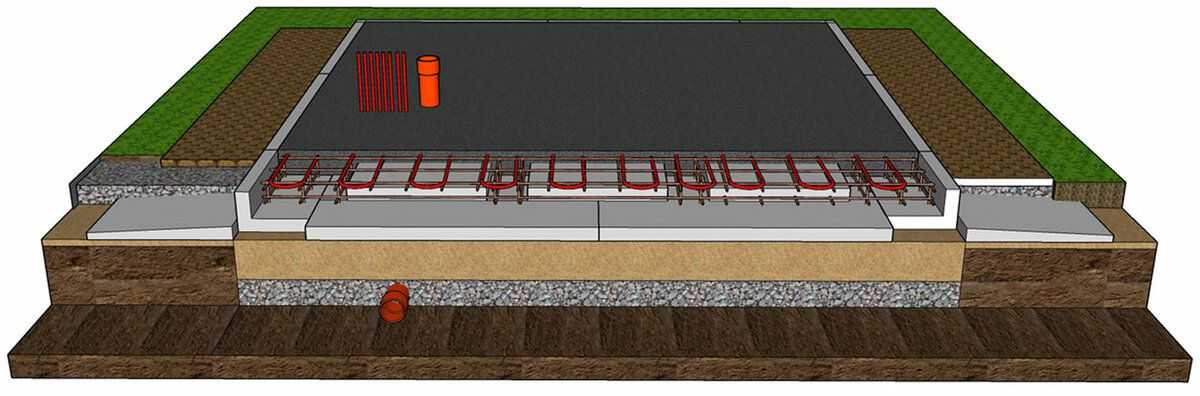

Монтаж системы ТН-ФУНДАМЕНТ Шведская плита состоит из следующих последовательных этапов:

- Подготовка основания

- Коммуникации

- Укладка утеплителя

- Армирование

- Укладка труб «теплого пола»

- Контрольно-измерительные работы

- Укладка бетонной смеси

- Заключительные работы

Подробные рекомендации по монтажу приведены в инструкции во вложении.

Инструкции

Инструкция по возведению мелкозаглубленных фундаментов по технологии «Утепленная шведская плита»

Скачать

PDF, 3.49 Мб

Показать еще

Оцените эту статью

4.5

(7)

Автор статьи:

Валерия Лычиц

Ведущий технический специалист направления «Теплоизоляционные материалы XPS»

1148

Дата обновления статьи:

08 Июля 2020

Автор статьи:

Валерия Лычиц

Ведущий технический специалист направления «Теплоизоляционные материалы XPS»

1148

Дата обновления статьи:

08 Июля 2020

Оцените эту статью

4.5

(7)

Популярные авторы

Вам может быть интересно

Совместимость мастик ТЕХНОНИКОЛЬ и XPS

#мастика 27

#совместимость

#приклейка xps

#мастика приклеивающая

#как приклеить xps

Как рассчитать количество винтов тарельчатых R18?

#УШП

#R18

#винт тарельчатый

#Утепленная шведская плита

Нужны ли противопожарные рассечки при утеплении фасада дома экструзионным пенополистиролом?

#рассечки

#противопожарные рассечки

#фасад комби

4. 5

5

(1)

Валентин Фетисов

Руководитель проектов, Ведущий технический специалист

Не нашли ответ на свой вопрос? Напишите нам

Валентин Фетисов

Руководитель проектов, Ведущий технический специалист

E-mail *

Название организации

Комментарий *

* — обязательное поле

Вся информация, предоставленная Вами для проведения технической консультации, является конфиденциальной и не будет передана третьим лицам.

Бесплатные записи вебинаров

Все новинки ТЕХНОНИКОЛЬ

Задайте вопрос эксперту

Все знания ТЕХНОНИКОЛЬ

Clariant запускает новую линейку суперконцентратов для фармацевтической упаковки

- 20 февраля 2014 г., 2014 г.

- Маргарита Волкова

МОСКВА (Маркет Репорт) — Clariant, мировой лидер в области специальных химикатов, создал новую линейку белых маточных смесей на основе полиэтилена (ПЭ) и полипропилена (ПП), в которых сырье было протестировано с использованием EP 3. 1.3. (полиолефиновые материалы для фармацевтической упаковки), говорится в пресс-релизе компании.

1.3. (полиолефиновые материалы для фармацевтической упаковки), говорится в пресс-релизе компании.

Новый белый «ассортимент EP» состоит из четырех марок полиэтилена низкой и высокой плотности и одного сорта полипропилена и предлагается с сопроводительной документацией по EP3.1.3, USP23, части 87 и 88, основным файлом лекарственных средств (DMF) и контролем изменений. Соглашение.

Компания Clariant недавно завершила программу испытаний сырья для своих маточных смесей и теперь предлагает продукты, в которых используется сырье, прошедшее предварительную оценку в соответствии с указанными выше стандартами USP и EP.

С момента выпуска в конце 2010 года линейки маточных смесей и компаундов MEVOPUR для медицинских применений Clariant активно выводит на рынок новые идеи и продукты с целью «улучшения продуктов и процессов» и «защиты Пациент и лекарство».

В частности, за последние 12 месяцев повышенный интерес вызвали новые маточные смеси с добавками, поскольку компания Clariant провела предварительное тестирование сырья для маточных смесей с использованием протоколов экстракции и биологической оценки Фармакопеи США (USP) 23, части 87 и 88.

Как ранее сообщал MRC, летом 2013 года Clariant представила AddWorks, свой новый бренд решений для полимерных добавок. В него входят: AddWorks — решения, ориентированные на применение, специально разработанные для сегментов индустрии пластмасс, AddWorks LXR — новая линейка полимерных добавок, предназначенных для обеспечения особых эффектов в самых разных областях применения.

Clariant AG — швейцарская химическая компания, мировой лидер в производстве специальных химикатов для текстильной, полиграфической, горнодобывающей и металлургической промышленности. Занимается переработкой нефтепродуктов в пигменты, пластмассы и краски.

МРК

#нефтехимия

#Новости

#ПП

#ПЭ

#Клариант Интернэшнл

#МРЦ

#Полимер

#полиэтилен (ПЭ)

#упаковка

#клеи

#лекарственное средство

#полимеры

#краски и покрытия

#мастербатчи

+Добавить все теги к фильтру

- 20 февраля 2014 г.

, 2014 г.

, 2014 г. - Анна Ларионова

Foster Wheeler подписывает соглашение о сотрудничестве с Tecnimont

МОСКВА (MRC) — Foster Wheeler совмещает свою роль подрядчика FEED и EPC с ноу-хау Tecnimont в технологических секторах, включая производство олефинов, полиолефинов и удобрений в США, Канада и Мексика, говорится в сообщении производителя.

Foster Wheeler и Tecnimont заявляют, что они будут сотрудничать в поиске конкретных возможностей для новых и модернизации заводов.

Это сотрудничество направлено на то, чтобы предоставить клиентам значительную добавленную стоимость, сочетая навыки мирового уровня обеих компаний: Foster Wheeler с ее глобальной историей химических проектов и репутацией в качестве подрядчика FEED и EPC в Северной Америке, а также послужной список Tecnimont в области технологий. химические отрасли, включая олефины и удобрения и, в частности, полиолефины (полиэтилен и полипропилен).

«Обеспечение роста на рынке монетизации газа в Северной Америке является ключевой стратегической целью Foster Wheeler», — сказал Роберто Пенно, генеральный директор Foster Wheeler Global Engineering and Construction (E&C).

«Мы уже добились ряда ключевых побед в этом секторе, и это выдающееся сочетание технических навыков и навыков реализации проектов Foster Wheeler и Tecnimont призвано укрепить наши позиции в ключевых растущих секторах на этом рынке».

Как уже писало MRC, компания Foster Wheeler была выбрана компаниями «Роснефть» и ExxonMobil для выполнения начального этапа предпроектной подготовки (FEED) предполагаемого проекта по производству сжиженного природного газа (СПГ) на Дальнем Востоке России.

Foster Wheeler AG — глобальная инженерно-строительная компания и поставщик энергетического оборудования, поставляющая технически совершенные и надежные объекты и оборудование. Глобальная инженерно-строительная группа компании проектирует и строит передовые технологические объекты для разведки и добычи нефти и газа, СПГ и газожидкостной, нефтеперерабатывающей, химической и нефтехимической, энергетической, горнодобывающей и металлургической, экологической, фармацевтической, биотехнологической и медицинской промышленности. .

.

МРЦ

#нефтехимия

#этилен

#пропилен

#Новости

#ПП

#ПЭ

#Эксон Мобил

#МРЦ

#Для

#Технологии +

#строительство

#полимеры

+Добавить все теги к фильтру

- 20 февраля 2014 г.

, 2014 г.

, 2014 г. - Анна Ларионова

Чистая прибыль Clariant в четвертом квартале не изменилась на валютном рынке, рост расходов

МОСКВА (Маркет Репорт) – Швейцарский производитель специальных химикатов Clariant заявил, что его чистая прибыль в четвертом квартале практически не изменилась по сравнению с прошлым годом, что сдерживается колебаниями валютных курсов и ростом расходов, говорится в сообщении. производитель в своем пресс-релизе.

Базельская компания сообщила в среду о чистой прибыли в размере 85 миллионов швейцарских франков (9 долларов США).6 миллионов) за квартал. Он планирует выплатить 0,36 франка на акцию в качестве дивиденда.

Пострадавшая от девальвации нескольких валют развивающихся рынков, Clariant заявила, что стремится поднять цены, например, в Латинской Америке, чтобы компенсировать влияние иностранной валюты.

Clariant избавляется от различных предприятий в рамках реструктуризации, призванной сосредоточиться на продуктах, которые являются более прибыльными, и уменьшить свою зависимость от областей рынка, уязвимых для колебаний мировой экономики.

Компания была реорганизована в четыре бизнес-подразделения: химикаты для ухода, пластмассы и покрытия, природные ресурсы, катализ и энергия.

Главный исполнительный директор Хариольф Коттманн сказал, что Clariant может совершать более мелкие, так называемые дополнительные закупки, а также избавляться от более мелких предприятий, которые больше не вмещаются в его четыре бизнес-подразделения, но большая часть его модернизации уже завершена.

Это означает, что Clariant теперь может перейти к росту и к среднесрочной цели по марже EBITDA от 16 до 19% по сравнению с 2015 годом, цель, которую он подтвердил в среду.

Как ранее сообщал MRC, компания укрепила свои позиции на азиатском рынке, заключив стратегические соглашения с DKSH и Wacker. Компания также продемонстрировала хорошие успехи в управлении портфелем и интеграции Sud-Chemie.

Clariant — действующая на международном уровне специализированная химическая компания со штаб-квартирой в Муттенце недалеко от Базеля. Группа владеет более чем 100 компаниями по всему миру. Clariant состоит из одиннадцати бизнес-подразделений: добавки; катализ и энергия; Эмульсии, моющие средства и промежуточные продукты; функциональные материалы; Промышленные и потребительские товары; Кожаные услуги; Мастербатчи; Нефтяные и горнодобывающие услуги; Бумажные специальности; Пигменты; Текстильная химия.

Группа владеет более чем 100 компаниями по всему миру. Clariant состоит из одиннадцати бизнес-подразделений: добавки; катализ и энергия; Эмульсии, моющие средства и промежуточные продукты; функциональные материалы; Промышленные и потребительские товары; Кожаные услуги; Мастербатчи; Нефтяные и горнодобывающие услуги; Бумажные специальности; Пигменты; Текстильная химия.

МРК

#нефтехимия

#Новости

#пигменты

#Клариант Интернэшнл

#Вакер

#МРЦ

#Прогресс

#Выгода

#компоненты автомобиля

#покрытия

#соединения

#краски и покрытия

#мастербатчи

+Добавить все теги к фильтру

- 20 февраля 2014 г.

, 2014 г.

, 2014 г. - Анна Ларионова

Dow производит первый пенопласт STYROFOAM с новой технологией PolyFR

МОСКВА (Маркет Репорт) — Совместное предприятие Dow Building Solutions Dow Kakoh произвело первый экструдированный пенополистирол (XPS) STYROFOAM с новой технологией полимерного антипирена (PolyFR) в Японии, сказал Химико-технология.

Dow Building Solutions, дочерняя компания Dow Chemical Company, переоборудовала три завода по производству пеноматериала STYROFOAM XPS в Японии на использование PolyFR в рамках поэтапного подхода, в рамках которого на новую технологию будут переведены все ее заводы в Северной Америке, Европе и на Ближнем Востоке. .

Президент Dow Kakoh Такахиро Сугияма сказал: «Новый продукт прошел всесторонние испытания и доказал, что он сохраняет свои огнезащитные свойства при более экологичном профиле».

Директор по исследованиям и разработкам Dow Building Solutions Europe и новый руководитель проекта PolyFR Инкен Бейлих (Inken Beulich) заявила: «Это позволяет осуществлять контролируемый процесс преобразования, отвечающий нашим требованиям к качеству в каждом регионе, и в то же время обеспечивает доступность продукции, отвечающую глобальным нормативным требованиям».

Dow представила технологию PolyFR в 2011 году, которая, как утверждается, представляет собой стабильную, высокомолекулярную, нестойкую, биоаккумулятивную, токсичную (не PBT) добавку, предлагающую решение для обеспечения пожарной безопасности для пенопластов XPS и EPS.

Технология была выпущена для мировой индустрии пенополистирольных изоляционных материалов XPS и пенополистирола (EPS) тремя лицензиатами на производство и продажу, включая Chemtura под названием Emerald Innovation 3000, ICL под названием FR-122P и Albemarle под названием GreenCrest.

Лицензиаты построили коммерческие производственные мощности для нового замедлителя в объеме более 14 000 тонн на конец 2013 года, которые, как ожидается, будут расширены до более чем 25 000 тонн к концу 2014 года.

В проекте отчета от сентября 2013 г. Агентство по охране окружающей среды США (EPA) заявило, что бромированный сополимер бутадиена и стирола (новый PolyFR) безопаснее гексабромциклододекана (ГБЦД). АООС представило отчет производителям ГБЦД, чтобы помочь им найти более безопасные альтернативы использованию ГБЦД в полистироловой изоляции зданий.

Ранее в прошлом году Грейс завершила сделку по приобретению активов подразделения лицензирования полипропилена и катализаторов компании Dow Chemical Company за 500 млн долларов США. Приобретение включает технологию производства полипропилена UNIPOL и делает Grace вторым по величине лицензиаром полипропилена в мире по установленной мощности, укрепляя лидерство Grace в более широком секторе полиолефинов.

The Dow Chemical Company — американская многонациональная химическая корпорация со штаб-квартирой в Мидленде, штат Мичиган, США. Dow является крупным производителем пластмасс, в том числе полистирола (ПС), полиуретана, полиэтилена (ПЭ), полипропилена (ПП) и синтетического каучука. В 2012 году годовой объем продаж Dow составил около 57 миллиардов долларов США. Более 5000 наименований продукции компании производятся на 188 предприятиях в 36 странах мира.

МРК

#нефтехимия

#сополимер

#EPS

#Новости

#ПП

#ПС

#ПЭ

#Доу

#Албемарль

#МРЦ

#стирол

#полистирол

#полиэтилен (ПЭ)

#строительство

#полимеры

#резина

+Добавить все теги к фильтру

- 20 февраля 2014 г.

, 2014 г.

, 2014 г. - Маргарита Волкова

Lubrizol CPVC укрепляет отношения с ASPE

МОСКВА (MRC) — Корпорация Lubrizol, инновационная специализированная химическая компания, объявляет о том, что ее подразделение трубопроводных систем из ХПВХ стало участником Партнерской спонсорской программы Американского общества инженеров-сантехников (ASPE). ) за 2014 год, сообщила компания на своем сайте.

Являясь мировым лидером в производстве смол и компаундов на основе хлорированного поливинилхлорида (ХПВХ), используемых в производстве водопроводных труб и фитингов, систем пожаротушения и промышленных трубопроводов, Lubrizol приветствует возможность связаться напрямую с 6000 членами ASPE, которые принимают конкретные решения по сантехнических и трубопроводных систем.

Партнерское спонсорство позволит Lubrizol общаться напрямую с членами ASPE через различные печатные и цифровые издания Общества, а также планировать мероприятия.

«Мы с нетерпением ждем возможности укрепить наше партнерство с такой хорошо зарекомендовавшей себя и пользующейся большим уважением организацией, как ASPE, в рамках ее партнерской спонсорской программы», — говорит Джон Нуннари, генеральный менеджер Lubrizol CPVC. «Одной из ключевых инициатив Lubrizol является предоставление качественного образования в области систем трубопроводов и фитингов для отрасли. Совместная работа с ASPE помогает нам достичь этой цели».

Как ранее писало MRC, в марте 2013 года Lubrizol обнародовала четырехлетний план глобального расширения производства хлорированного поливинилхлорида (ХПВХ) и компаундов на сумму 400 млн долларов США. В связи с сохраняющимся высоким глобальным спросом на компаунды компании на основе ХПВХ усилия по расширению Lubrizol будут разделены на два этапа.

Корпорация Lubrizol, входящая в состав Berkshire Hathaway, является инновационной специализированной химической компанией, которая помимо производства занимается разработкой и поставкой технологий клиентам на мировом транспортном, промышленном и потребительском рынках. Передовая полимерная технология Lubrizol обеспечивает исключительную производительность для сантехники, пожаротушения, промышленности и других применений, связанных со строительством.

Передовая полимерная технология Lubrizol обеспечивает исключительную производительность для сантехники, пожаротушения, промышленности и других применений, связанных со строительством.

МРК

#нефтехимия

#жесткий компаунд

#Новости

#ПВХ

#Любризол

#МРЦ

#Полимер

#Технологии +

#состав

#фурнитура

#строительство

#полимеры

#водонапорные трубы

+Добавить все теги к фильтру

Lamekatuse ehitus, Tartu Lõunakeskuse 10.

etapp • OÜ Evari Ehitus

etapp • OÜ Evari Ehitus

Vaata kaardilt

Vaata kodulehte

Tegemist on keskkonnaga, mis on mõeldud erinevatele inimestele ja ettevõtetele ning see peab olema pidevas muutuses, et oma kliente hoida.

Jaan Lott — Tartu Lõunakeskuse Juht

Tehtud Tööd

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

objekti nimetus

Kaubandus -jaUsehaReShaSaLESTARESLESTARESLESLISLESLARESLESLISLESLISLESLISLESLISLESLISLESLISLASELISLISLISLISLISLISLISLISLISLISLISLISLISLISLISLISLISLIRESLIRESLIRESLIRESLIRE.0147

Arhitektuurne lahendus: Ülo Peil OÜ Arhitektuuribüroo Peil (http://www.peil.ee/).

Objekti pildid

Link: https://drive.google.com/drive/folders/0B4v5fFF7Pti1WG02MGZaNGtCVmM?usp=sharing

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Objekti kirjeldus (hoone tüüp, teostatud tööde kirjeldus)

Tartu Lõunakeskus on suurim kaubanduskeskus Lõuna-Eestis.

OÜ Evari Ehitus tegi antud objektil hudroisolatsiooni ja lamekatusetööd.

Ehitamise 10. etapp koosnes uue osa ehitamisest katusepinnaga 7 650 м² и olemasolevate hooneplokkide kapitaalsest renoveerimisest katusepinnaga 15 050 м².

Omakorda renoveeritud katusepinnast 5 000 м² ulatuses vahetati välja kogu katusekonstruktsioon, millest omakorda 3000 м² katust tõsteti märkimisväärselt kõrgemale.

Lisaks eeltoodule võeti 10 050 м² ulatuses katusekonstruktsioon pealt täielikult lahti ja paigaldati juurde täiendav lisasoojustuse kiht.

Kokku ehitati 22 700 м² ламекатусейд.

Tööde hulka kuulusid eri tasapindades, väga erineva konstruktsiooniga, erikujulised, osaliselt lainekujulised katused.

Suurel osal katustest kasutati katuse katteks taotluslikult valge puistega bituumenrullmaterjale.

Katuste alusconstruktsiooniks olid nii raudbetoonist kui kandvast profiilplekist alused.

OÜ Evari Ehitus lõpetas tööd objektil 2017. aasta kevadel.

Tartu Lõunakeskuse 10. ehitusetapp avati külastajatele 2017. aasta aprilli kuu viimastel päevadel.

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Kasutatud põhimaterjal (материалы и другие материалы)

Aurutõkkeks kasutati

SBS bituumenrullmaterjal Bicroelast HPP3, Тутжа ТехноНиколь.

Aurutõkkekile paksusega 0,2 мм. Тутжа Тектис О.Ю.

Soojustuseks kasutati

Vahtpolüstüreen EPS 50, EPS 100 (серебро). Тутжа А.С. Рейдени Плат.

Клаасвилл OL-TOP30. Тутья Изовер Сен-Гобен.

Кививилл Технокровля N30. Тутжа ТехноНиколь.

Гидроизоляция касутати

СБС битуминрульматериал Unifleks EPP4,0, Unifleks EKP5,0. Тутжа ТехноНиколь.

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Teised kasutatud materjalid (matejali ja tootja nimi)

Turvapollarid roostevabast materjalist. Тутжа ABS Safety GmbH.

Katuselehtrid roostevabast materjalist elektrikütte ja prahisõelaga C-110/350, C-160/350.

Тутья Пелтитарвике OY.

Аларыхутуулутид Алипай. Тутжа СК Туоте ОЙ.

Kinnitustüüblid Croco. Тутжа СК Туоте ОЙ.

Катусепраймер. Тутжа ТехноНиколь.

Katuseaknad, katuseluugid tarnis tellija, paigaldas OÜ Evari Ehitus.

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Tehtud tööde põhjalik kirjeldus ja tugevad küljed

Objekti Tartu Lõunakeskus 10. ehitusetapp katuseehitus on Eesti mõistes suur ja Lõuna-Eesti mõistes üks suurema mahuga lamekatusetöödest (22 700 m²).

Tehtud töö on meie teada Lõuna-Eestis suurim nii põhjalikult renoveeritud lamekatus, mis on algselt ehitatud iseseisvunud Eesti ajal.

Ehitatud lamekatuse teeb omapäraseks visuaalselt pilkupüüdev lainjas katusepind, mis on kaetud taotluslikult valge puistega bituumenrullmaterjaliga.

Objekti Tartu Lõunakeskus 10. ehitusetapp katuseehitus oli materjali tarne osas suurt täpsust nõudev tegevus, sest uue materjali toomise ja vana katuse äraviimise materjali kogused olid väga suured.

Objektil töötavaid ja materjale tarnivaid erinevaid firmasid oli väga palju, võimalikke kraanaga tõstmise kohti ääretult vähe, tõsteaeg oli piiratud.

Samuti ei ulatunud kraana üksikutest tõstekohtadest kaugele tõstma ja materjale pidi mööda katust suurtes kogustes ümber vedama.

Osaliselt ehitasime katust (kaasa arvatud katuse suures mahus avamine) all olevat kaubandus häirimata.

Mõningaid töid tuli teha ka öösel, kui kaubanduskeskus oli külastajatele suletud.

Antud katusetöö oli teiste ehitusfirmadega täpset koostööd nõudev, kellaajaliselt reguleeritud, suuremahuline, huvitav ja kõrgel professionalaalsel tasemel tehtud töö.

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Uue osa katuse ehitus

Põhikatuse aluskonstruktsiooniks olid raudbetoonpaneelid (OÜ Evari Ehitus ei ehitanud. Oli katusetööde lähtepiiriks.) või kandev profiilplekk (Paigaldas OÜ Evari Ehitus. Oli katusetööde lähtepiiriks.).

Katuseid ehitati 11-л тасапиннал.

Katuse pind kokku 7650 м².

Betoonalusel lamekatused

Betoonist aluspind korrastati ja kaeti bituumenpraimeriga.

Korrastatud pinnale keevitati ühekordsest SBS bituumenrullmaterjalist Bicroelast HPP3,0 aurutõke.

Põhisoojustuseks kasutati vahtpolüstüreen EPS 50 soojustusplaate kogupaksusega 300 мм.

Tuletõkketsoonid ehitati kivivillast Technoroof N30.

Katusekalded,vastukalded ehitati vahtpolüstüreen kaldplaatidest kaldega 1/60.

Soojustuse Pealmine kiht ehitati tuulutussoontega Isover OL-TOP30 30 мм paksustest klaasvillplaatidest.

Katusekate ehk hudroisolatsioonikiht keevitati kahekordsest SBS битуменрульматериалист Unifleks EPP4,0 + Unifleks EKP5,0.

Keevitati vajalikud ülespöörded.

Vihmavee ärajuhtimiseks paigaldati roostevabast materjalist elektrilise küttega 15 katuselehtrit C-110/350.

Katuse tuulutamiseks paigaldati 27 Alipai alarõhutuulutit.

Katusele paigaldati firma ABS roostevabast matejalist turvapollarid.

Kinnitustarvikud olid tehasekomplektis.

Ehitati parapetid pikkusega 160 мкм.

Ümarate läbiviikude tihendamiseks kasutati tehases toodetud kummitihendeid, kandilised läbiviigud vormistati SBS bituumenrullmaterjaliga.

Tihendite ülaserva paigaldati pingutus-, kinnitusliistud.

Kandvast profiilplekist alusega lamekatused

Paigaldati kandev profiilplekk.

Kandeplekkalusele paigaldati Technoroof N30 50 мм paksused kivivillplaadid, millele omakorda paigaldati 0,2 мм paksune aurutõkkekile.

Kile ühenduskohad tihendati teibiga.

Põhisoojustuseks kasutati vahtpolüstüreen EPS50 soojustusplaate kogupaksusega 250 мм.

Tuletõkketsoonid ehitati kivivillast Technoroof N30.

Katusekalded,vastukalded ehitati vahtpolüstüreen kaldplaatidest kaldega 1/60.

Soojustuse palmine kiht kaeti tuulutussoontega Isover OL-TOP30 30 мм paksuste klaasvillast plaatidega.

Katusekate ehk hudroisolatsioonikiht keevitati kahekordsest SBS битуменрульматериалист Unifleks EPP4,0 + Unifleks EKP5,0.

Keevitati vajalikud ülespöörded.

Bituumenrullmaterjali Pealmine kiht oli valge puistega.

Vihmavee ärajuhtimiseks paigaldati roostevabast materjalist elektrilise küttega 24 katuselehtrit C-110/350.

Paigaldati roostevabast materjalist prahisõelad.

Katuse tuulutamiseks paigaldati 119 Alipai alarõhutuulutit.

Katusele paigaldati firma ABS roostevabast matejalist turvapollarid. Kinnitustarvikud olid tehase komplektis.

Ehitati parapetid pikkusega 532 jm.

Ümarate läbiviikude tihendamiseks kasutati tehases toodetud kummitihendeid, kandilised läbiviigud vormistati SBS bituumenrullmaterjaliga.

Tihendite ülaserva paigaldati pingutus-, kinnitusliistud.

Hotelli 6. kooruse terrass

Betoonist alus korrastati, kaeti bituumenpraimeriga ja keevitati peale SBS bituumenrullmaterjalist Bicroelast HPP3,0 aurutõke.

Terrass soojustati vahtpolüstüreeniga EPS100 (Silver) paksusega 200 мм.

Kalded javastukalded ehitati kaldu lõigatud vahtpolüstüreen plaatidest.

Soojustusele valati betoonist plat.

Betoonplaadi valamine ei olnud OÜ Evari Ehitus töövõtt.

Унифлекс EPP4,0, Unifleks EKP5,0 гидроизоляционные материалы.

Hüdroisolatsioonikihi peale ehitati termotöödeldud terrassilaudadest puitterrass.

Paigaldati elektrilise küttega 3 roostevabast materjalist katusekaevu.

Ehitati 45 м парапетти.

Paigaldati 43 jm seinaplekke.

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp

Renoveeritud osa lamekatuse ehitus

Kokku renoveeriti 15 050 м² viimasel sajandivahetusel ehitatud lamekatuseid.

Кокку 10 эриневать пинда.

Vahetati välja kogu katusekonstruktsioon

5 000 м² ulatuses vahetati välja kogu katusekonstruktsioon, millest omakorda 3000 м² katust tõsteti märkimisväärselt kõrgemale.

Katuse kandekonstruktsiooni ehitamine ei olnud OÜ Evari Ehitus töövõtus.

Oli katusetööde lähtepiiriks.

Kandekonstruktsioonile paigaldati kandev profiilplekk.

Kandeplekkalusele paigaldati Technoroof N30 50 мм paksused kivivillplaadid, millele omakorda paigaldati 0,2 мм paksune aurutõkkekile.

Kile ühenduskohad tihendati teibiga.

Põhisoojustuseks kasutati vahtpolüstüreen EPS50 soojustusplaate kogupaksusega 250 мм.

Tuletõkketsoonid ehitati kivivillast Technoroof N30.

Katusekalded,vastukalded ehitati vahtpolüstüreen kaldplaatidest kaldega 1/60.

Soojustuse Pealmine kiht ehitati tuulutussoontega Isover OL-TOP30 30 мм paksustest klaasvillplaatidest.

Katusekate ehk hudroisolatsioonikiht keevitati kahekordsest SBS битуменрульматериалист Unifleks EPP4,0 + Unifleks EKP5,0.

Keevitati vajalikud ülespöörded.

Vihmavee ärajuhtimiseks paigaldati roostevabast materjalist elektrilise küttega 9 katuselehtrit C-110/350.

Lehtritele paigaldati peale roostevabast materjalist prahisõelad.

Vihmavee ärajuhtimiseks paigaldati 18 jm vihmaveerenni, 11 sadeveesülitit, 11 sadeveekogujat, 60 jm vihmaveetorusid.

Katuse tuulutamiseks paigaldati 74 Alipai alarõhutuulutit.

Ehitati parapetid pikkusega 298 jm.

Paigaldati katuse lõpetus– ehk seinaplekid pikkusega 444 jm.

Пайгалдати 12 суитсулууки. Luugid tarnis Tellija.

Ümarate läbiviikude tihendamiseks kasutati tehases toodetud kummitihendeid, kandilised läbiviigud vormistati SBS bituumenrullmaterjaliga.

Tihendite ülaserva paigaldati pingutus-, kinnitusliistud.

Olemasolevale katusele paigaldati täiendav soojustuskiht

10 050 м² ulatuses võeti olemasolev katusekonstruktsioon täielikult lahti ja paigaldati juurde täiendavuse likistoohuse liki.

Tööde tegemisel eemaldati SBS bituumenrullmaterjalist olemasolev kahekihiline katusekate ja palmine tuulutussoontega 30 mm paksune villakiht.

Äravõetud kihid utiliseeriti.

Alles jäeti alumine 150 mm paksune mineraalvillast soojustuskiht ja selle alla jäävad konstruktsioonikihid.

Lisasoojustuseks kasutati kivivilla Technoroof N30 paksusega 150 мм.

Katusekalded,vastukalded ehitati vahtpolüstüreen kaldplaatidest kaldega 1/60.

Soojustuse Pealmine kiht ehitati tuulutussoontega Isover OL-TOP30 30 мм paksustest klaasvilla plaatidest.

Katusekate ehk hudroisolatsioonikiht keevitati kahekordsest SBS битуменрульматериалист Unifleks EPP4,0 + Unifleks EKP5,0.

Keevitati vajalikud ülespöörded.

Vihmavee ärajuhtimiseks paigaldati roostevabast materialist elektrilise küttega 32 katuselehtrit C-110/350 и 2 katuselehtrit C-160/350.

Lehtritele paigaldati peale roostevabast materjalist prahisõelad.

Vihmavee ärajuhtimiseks paigaldati 37 jm vihmaveerenni, 5 jm vihmaveetorusid.

Katuse tuulutamiseks paigaldati 123 Alipai alarõhutuulutit.

Ehitati parapetid pikkusega 472 jm.

Paigaldati katuse lõpetus- ehk seinaplekid pikkusega 307 jm.

Paigaldati suitsuluugid/katuseaknad. Ei olnud OÜ Evari Ehitus tarne.

Ümarate läbiviikude tihendamiseks kasutati tehases toodetud kummitihendeid, kandilised läbiviigud vormistati SBS bituumenrullmaterjaliga.

Tihendite ülaserva paigaldati pingutus-, kinnitusliistud.

Galerii

Lamekatuste ehitustööd

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Katuste ehitustööd

Katuste ehitustööd Tartu Lõunakeskuse 10. etapil. Ehitustööd tegi OÜ EVari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Katusetrrassi ehitamine

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Катусакнад

Катусакнад. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Ламекатус акнад

Ламекатус акнад. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Katuse ehitus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Ламекатусед

Ламекатусед. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Катуселябивигуд

Katuseläbiviigud. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuseaken

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Eritasapinnaline katus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuse ehitus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuse ehitustööd

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuste ehitus

Lamekatuste ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Soojustatud lamekatus

Soojustatud lamekatus. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Ventilatsiooni läbiviigud

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Эхитамин Катусе

Эхитамин Катусе. Ehitustööd tegi OÜ EVari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Ламекатус эхитамин

Ламекатус эхитамин. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Soojustatud lamekatused

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lainjas lamekatus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

SBS katusekate

SBS katusekate Tartu Lõunakeskuse 10. etapil. Ehitustööd tegi OÜ EVari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuse ehitus

Valge lamekatuse ehitus. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Эрикуджуга катус

Эрикуджуга катус. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lainjas katus

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ EVari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Катусед

Катусед. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Руллматериалист катусед

Руллматериалист катусед. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Lamekatuse rek

Lamekatuse ehitus, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Ehitustööd

Ehitustööd. Ehitustöö tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

SBS katusekate

SBS rullmaterjalist katusekate Tartu Lõunakeskuse 10. etapil. Ehitustööd tegi OÜ EVari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд. Туле Ло!

Terrassi ehitustööd

Terrassi ehitustööd, Tartu Lõunakeskuse 10. etapp. Ehitustööd tegi OÜ Evari Ehitus 2016/2017. асталь. Kokku ehitati 22 500 м² Катусейд.

, 2014 г.

, 2014 г. , 2014 г.

, 2014 г. , 2014 г.

, 2014 г.