Толщина бруса для бани: Как выбрать брус для бани

Содержание

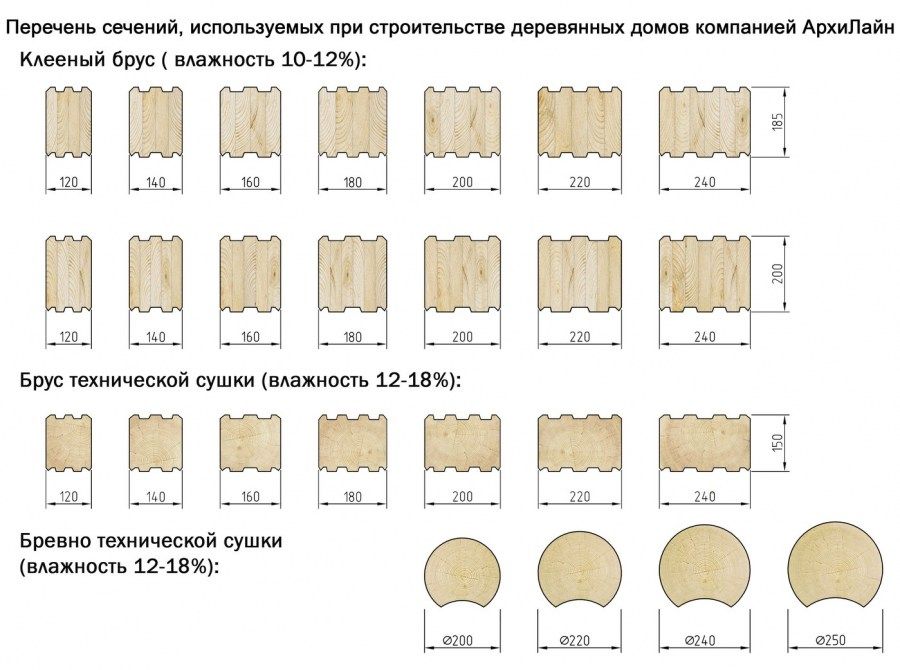

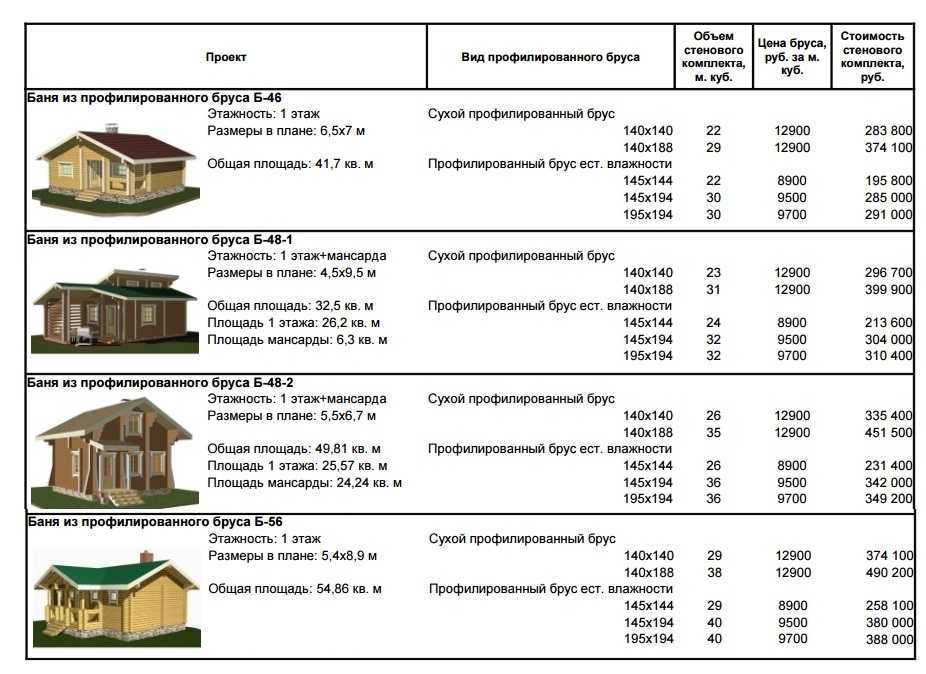

Толщина бруса для бани

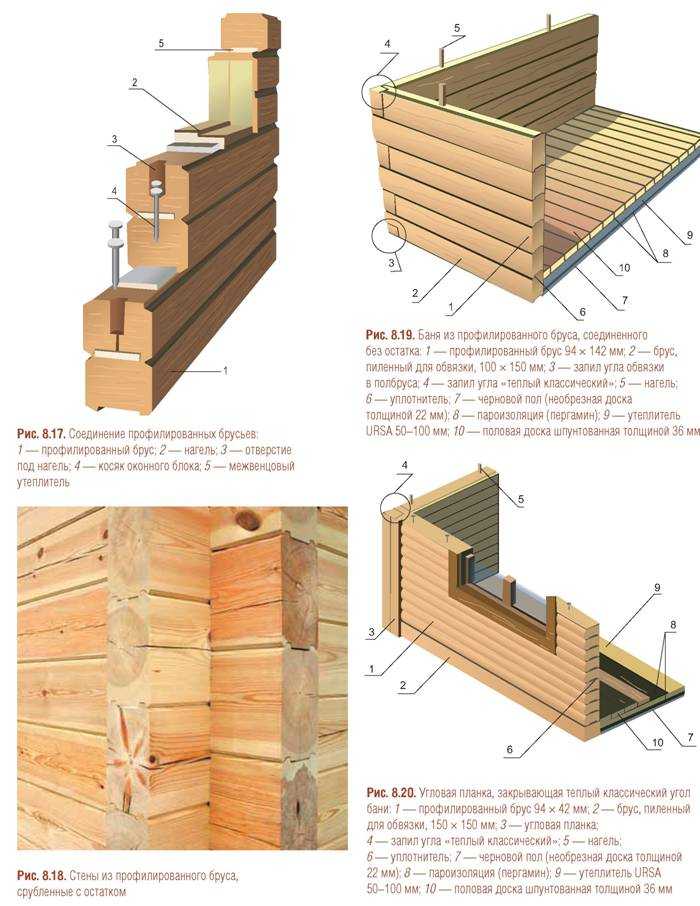

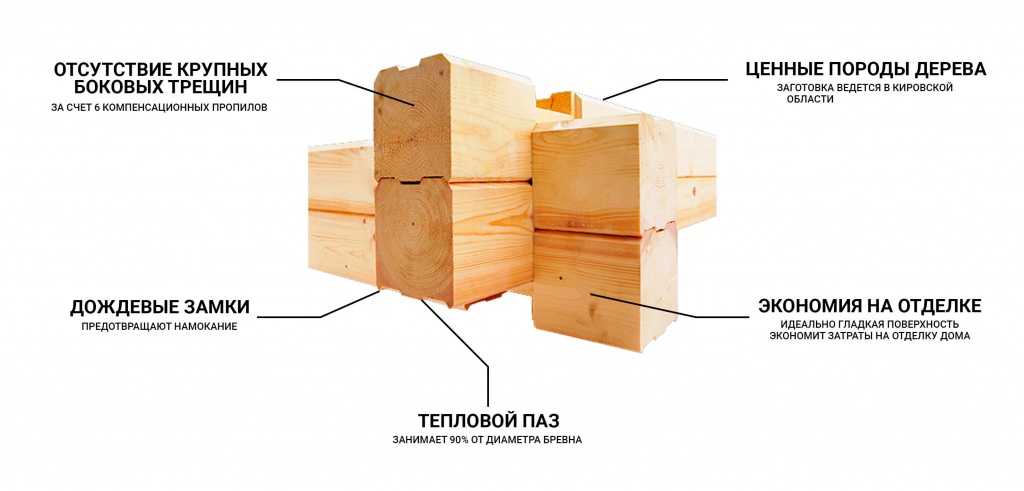

Баня – постройка специфического назначения, поэтому при ее проектировании нужно учитывать условия эксплуатации. Функционирование при повышенных температурах и влажности – особенности, требующие внимания при выборе материала. Распространенный вариант, на деле доказавший свою практичность, – возведение бани из бруса, обработанного по современным технологиям.

Грамотное использование для строительства массива хвойных пород повышает оздоровительные свойства традиционной парной. Толщина стен – параметр, от которого во многом зависит скорость прогрева помещений и способность сохранять тепло. Заказывая брус для бани, это нужно учитывать при выборе сечения, принимая в расчет индивидуальные эксплуатационные факторы.

Принципы определения толщины стен брусовой бани

Теплосбережение – главный показатель, к повышению которого следует стремиться при оборудовании бани. Он зависит не только от применяемых материалов, конструктивных особенностей и качества сборки, но и от внешних условий. Недаром для каждого региона установлены индивидуальные строительные нормы. Основные ориентиры для определения толщины бруса при возведении бани:

Недаром для каждого региона установлены индивидуальные строительные нормы. Основные ориентиры для определения толщины бруса при возведении бани:

- особенности регионального климата;

- сезонность и регулярность эксплуатации;

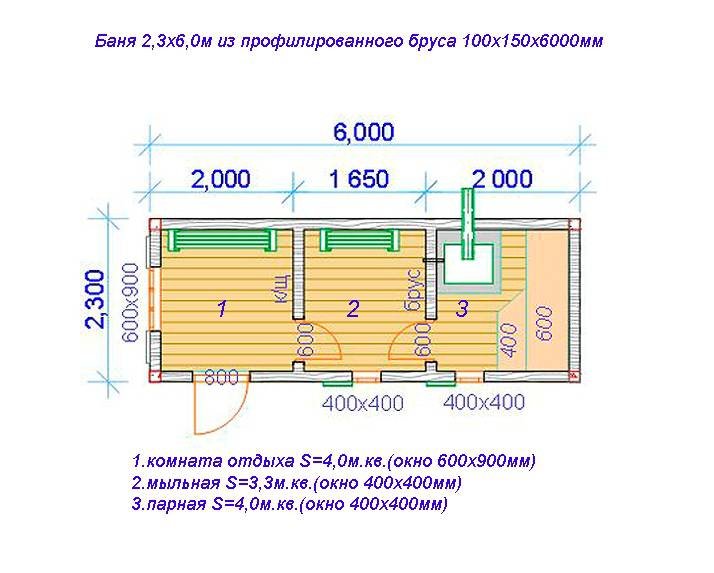

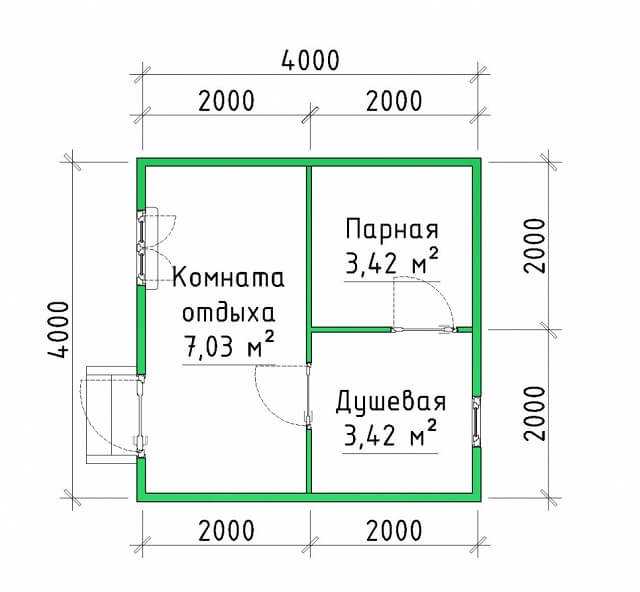

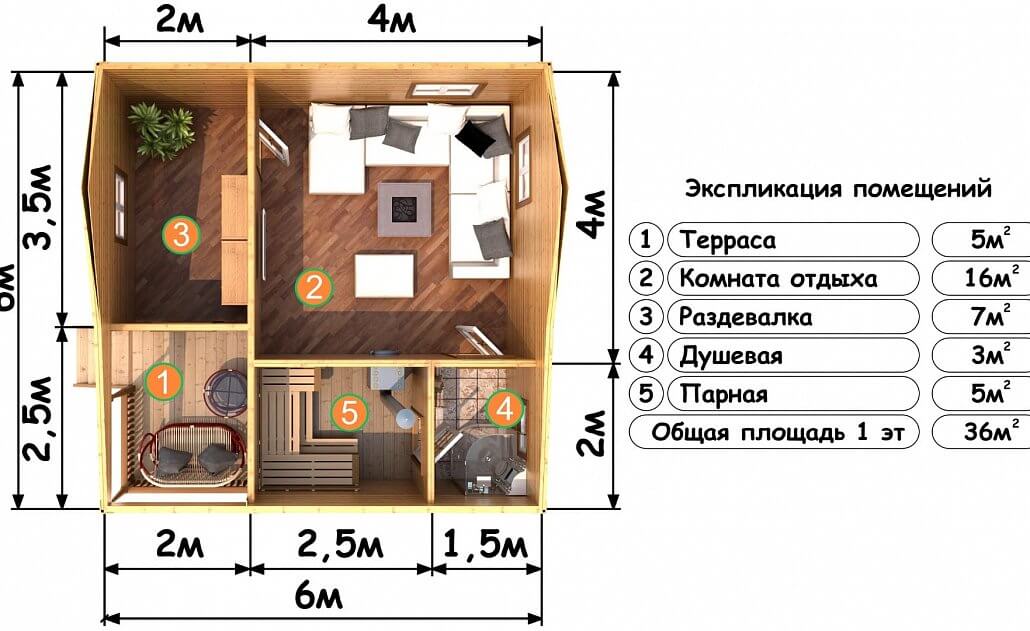

- общие габариты, этажность и размеры помещений;

- наличие и типы наружной и внутренней обшивки.

Если баню планируется использовать только летом, для ее строительства достаточно бруса толщиной 100 мм. В южных областях материал с аналогичным сечением применяется и при монтаже конструкций для круглогодичной эксплуатации. Но в средней полосе, особенно в ветреных регионах, не обойтись без утепления. Для качественной изоляции рекомендуется применять брус сечением 150 мм.

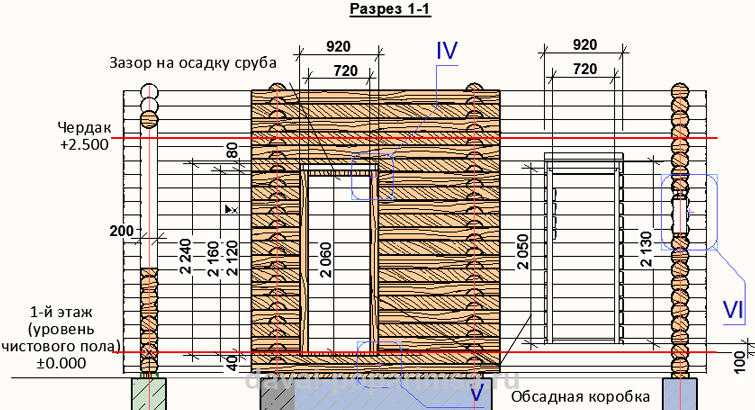

Скорость прогрева зависит и от габаритов строения. Двухэтажные бани с дополнительными жилыми и техническими помещениями – не редкость в современном строительстве. Большое пространство прогреть значительно сложней, чем компактную конструкцию, состоящую из парной и моечной. Для рационального распределения тепла толщину стен просторной бани лучше увеличить.

Для рационального распределения тепла толщину стен просторной бани лучше увеличить.

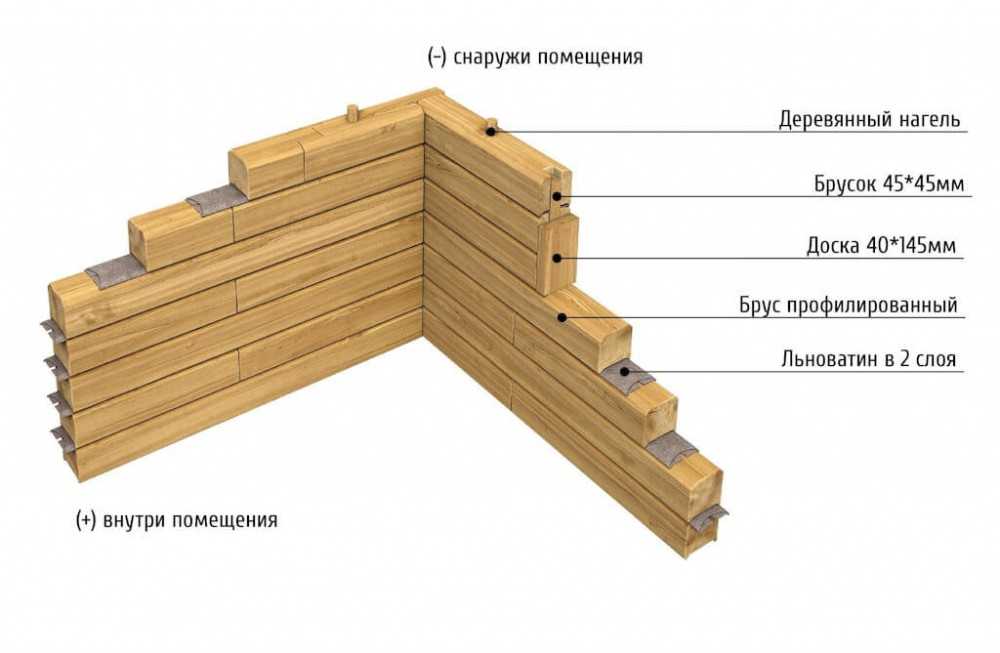

Роль отделки в эксплуатационных характеристиках бани из бруса

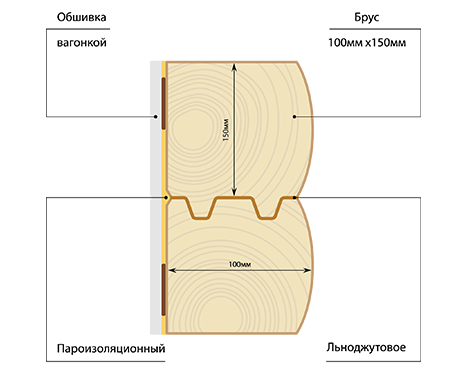

Строительные материалы из массива дерева ценятся за особую эстетику и свойства, гарантирующие здоровую атмосферу в помещениях. Баня из бруса – дышащая, ароматная и безопасная конструкция, не нуждающаяся в декоративной отделке. Но обшивка существенно влияет на термоизоляцию. При выборе бруса минимальной толщины с ее помощью несложно утеплить помещения.

Однако в процессе изоляции и отделки следует проявлять осмотрительность, чтобы не разрушить неповторимую атмосферу деревянной бани. Повышенная влажность и экстремальные температуры исключают применение опасных материалов. В приоритете – способность к полноценному воздухообмену, низкая теплопроводность, отсутствие риска возгорания и токсичных испарений.

Продуманная наружная и внутренняя обшивка увеличит толщину стен и защиту помещений. Применение негорючих утеплителей и натурального сайдинга – оптимальный вариант отделки. Обработанная нетоксичными антисептиками деревянная вагонка поможет выдержать дизайнерскую концепцию, подчеркнув преимущества использования для строительства бани природных материалов.

Обработанная нетоксичными антисептиками деревянная вагонка поможет выдержать дизайнерскую концепцию, подчеркнув преимущества использования для строительства бани природных материалов.

Назначение вентзазора в каркасном доме

Главным врагом каркасного дома, как ни удивительно, является не ветер, не холод, не механические воздействия, а безобидная на первый взгляд влага. Проникая вглубь стенового или потолочного «пирога», она делает его уязвимым перед всеми перечисленными …

Читать статью полностью

Электропроводка в доме из бруса

Электрическая проводка является одной из самых сложных систем любого брусового дома и требует не просто внимания, а высококвалифицированного монтажа и соблюдения правил эксплуатации. Ошибки, допущенные в процессе, могут стать не только причиной …

Читать статью полностью

Виды отопления в каркасном доме

Каркасный дом, хоть и отличается превосходными показателями энергоэффективности, вес же нуждается в обогреве. Конечно, есть технология, которая предусматривает полное отсутствие потерь тепла, но она настолько затратна, что дешевле будет все-таки …

Конечно, есть технология, которая предусматривает полное отсутствие потерь тепла, но она настолько затратна, что дешевле будет все-таки …

Читать статью полностью

Какой должна быть толщина стен бани из бруса?

Главный вопрос при строительстве бани – какой толщины делать

в ней стены, чтобы в парной долго сохранялось тепло, чтобы не приходилось в её

печь постоянно подбрасывать топливо? Ведь многие люди используют баню не только

летом, но и зимой. И если в тёплую погоду в парной всегда жарко, то в холода

для того, чтобы поддержать в ней комфортную температуру, может потребоваться

сделать утепление.

На то, какой толщины будут стены бани, влияет материал, из

которого она строится. Оптимальный вариант – использовать брус. Это древесный

строительный материал. Он экологичный, хорошо удерживает тепло, поэтому отлично

подходит для возведения из него парилки.

Расчёт толщины стен

При строительстве бани из бруса нужно учитывать этажность

будущего строения. Оптимальная толщина стен для одноэтажной парной – 150 – 165

Оптимальная толщина стен для одноэтажной парной – 150 – 165

мм. Такие стены станут хорошо удерживать тепло во внутренних помещениях бани.

Но если люди решили возвести двухэтажную парную, придется приобрести более

толстый брус. В этом случае оптимальным вариантом станет использование

материала толщиной в 200 мм. Только так получится обеспечить сохранение тепла в

здании большой площади.

При возведении бани некоторые люди используют не «квадратный»

брус. Они выбирают древесный материал не с сечением 150х150 или 200х200 мм, а,

например, 100х200 мм. В этом случае укладка бруса проводится таким образом,

чтобы его более широкая сторона задавала толщину стен парной.

Теплоизоляция бани

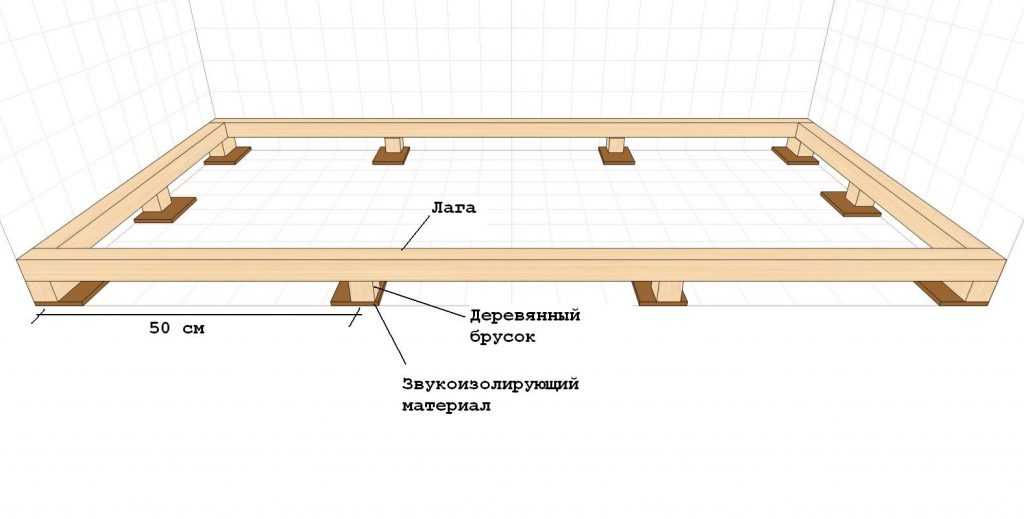

Только в случае, если парная используется летом или

построена в регионе с тёплым климатом, она не требует дополнительного

утепления. В остальных случаях требуется приобрести и провести монтаж

теплоизоляции, которая станет сохранять тепло в парной в морозы. Укладывать

Укладывать

теплоизоляцию можно разными способами. Её допускается монтировать как снаружи,

так и изнутри постройки. Часто люди выбирают второй вариант, чтобы не менять

внешний вид деревянного строения. Но в этом случае будет уменьшаться полезная

площадь бани, так как её внутренние стены будут покрыты теплоизоляцией, поверх

которой придется дополнительно сделать чистовую отделку. Хороший вариант –

сделать отделку из деревянных реек. Они тоже будут способствовать сохранению

тепла в парной.

Оптимальный выбор для теплоизоляции бань – базальтовые

плиты. Преимущества этого материала:

- небольшой

вес; - простота

монтажа; - стойкость

к влаге и сырости; - негорючесть.

Это один из важных показателей для теплоизоляции, устанавливаемой в бане,

так как в парной всегда есть печь; - отличные

показатели сохранения тепла.

Ещё один вариант теплоизоляции для бани – пенопласт.

Преимущества этого материала: хорошее сохранение тепла, стойкость к огню,

устойчивость к образованию грибка и плесени, в нём не появляются опасные

микроорганизмы, низкая цена. Но есть у него и недостаток – пенопласт не даёт

свободно циркулировать воздуху.

Важный момент при строительстве бани с теплоизоляцией –

толщину слоя базальтовых плит или пенопласта нужно рассчитать до того, как

будет утверждён проект. От этого будет зависеть, какой ширины фундамент для

здания придётся заливать. Его ширины должно быть достаточно и для возведения

деревянных стен, и для монтажа теплоизоляции.

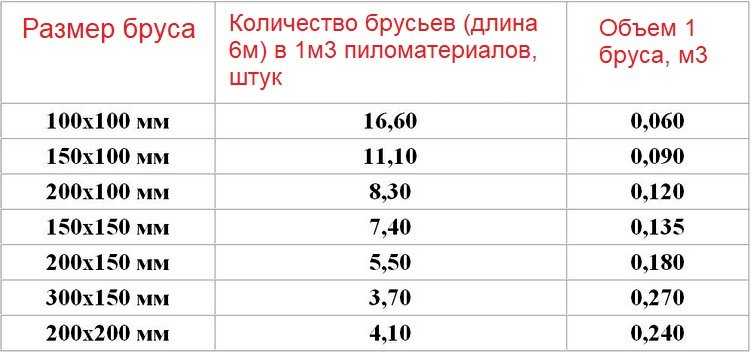

Можно ли сэкономить на строительстве

Строя баню, у людей появляется естественное желание

минимизировать расходы. На брусе для наружных стен и теплоизоляции экономить

нельзя. От этих материалов зависит комфорт нахождения в парной. Но при желании

можно сэкономить на внутренних перегородках бани, которые будут разделять её

помещения. Для их возведения можно купить брус толщиной 100х100 мм или даже

меньше.

Размер Соображения | Американская ассоциация гальванистов

Дом »

Мосты из горячеоцинкованной стали »

Рекомендации по проектированию моста HDG »

Рекомендации по размеру

Пешеходный мост железной дороги Северной Санта-Фе в Берлингтоне, проект

Поскольку размер, количество и вес транспортных средств на дороге продолжают расти, конструкция моста расширилась, чтобы приспособиться к этому трафику. Горячее цинкование — это процесс полного погружения, что означает, что детали должны поместиться в цинковой ванне для покрытия. В Северной Америке средняя длина котла составляет 40 футов (есть много 50-60-футовых котлов), глубина варьируется от 6 до 12 футов, а ширина — 5-8 футов. Хотя существуют ограничения по размеру, основанные на размере цинковой ванны, есть несколько вариантов цинкования больших пролетов.

Модульная конструкция

Самый простой способ оцинковки больших пролетов состоит в том, чтобы сконструировать мост из модулей или подузлов, чтобы они поместились в ванну для цинкования. Конструкция деталей, позволяющая помещать их в ванну для цинкования за один проход, устраняет проблемы, связанные с постепенным погружением, снижает вероятность коробления и обеспечивает дополнительную экономию при производстве и сборке благодаря упрощению обработки и транспортировки. Подузлы могут быть соединены после цинкования сваркой в полевых условиях или болтами. Отличным примером моста, в котором используются оцинкованные элементы, является мост Stearns Bayou Bridge.

Конструкция деталей, позволяющая помещать их в ванну для цинкования за один проход, устраняет проблемы, связанные с постепенным погружением, снижает вероятность коробления и обеспечивает дополнительную экономию при производстве и сборке благодаря упрощению обработки и транспортировки. Подузлы могут быть соединены после цинкования сваркой в полевых условиях или болтами. Отличным примером моста, в котором используются оцинкованные элементы, является мост Stearns Bayou Bridge.

Модульная конструкция также может обеспечить преимущества, когда требуется ускоренное проектирование моста. Одна инновационная конструкция, разработанная и испытанная Центром технологий мостов в рамках Альянса стальных мостов с короткими пролетами (SSSBA), представляет собой балку-балку (или фальцованную пластину), изготовленную методом листогибочного пресса. Эта модульная конструкция позволит собрать оцинкованную ванну с настилом и доставить на площадку для укладки на месте. В январе 2016 года в Фэрбанке, штат Айова, был открыт первый мост с короткими пролетами, использующий эту технологию, мост амишской лесопилки. 0005

0005

Практический пример модульной конструкции

Мост Стернс-Байу — округ Оттава, штат Мичиган, 1966 г.

Мост Стернс-Байу

Мост Стернс-Байу, установленный в 1966 году, считается первым полностью оцинкованным мостом в Соединенных Штатах. Мост имеет длину 420 футов и состоит из двух 60-футовых и шести 50-футовых пролетов, 30-футового проезжей части и пятифутового пешеходного перехода с каждой стороны. В дополнение к балкам, все диафрагмы, опорные подушки, поручни и стыковые соединения также были оцинкованы горячим способом. осмотр в 19.97 показал, что оцинкованная сталь все еще находится в хорошем состоянии, с небольшими пятнами и без видимой ржавчины. Coating thickness measurements were taken on the bridge, and were as follows:

| Sample Area | Coating Thickness (mils) | Projected Time to First Maintenance |

|---|---|---|

| Beams/Diaphragms | 6. 3 3 | > 95 лет |

| Подушки подшипников | 2,9 | 95 лет |

| Поручни | 1,9-4,6 | 65-95 лет |

В сельской местности, даже в суровые зимы в Мичигане, когда на оцинкованной стали скапливается соль, стоячая вода и снег. , мост должен был прослужить как минимум еще 65 лет в 1997 году, то есть 2062 году, что, по сути, дает мосту Стернс-Байу минимум 100 лет жизни.

Постепенное погружение

Постепенное погружение

Если модульные блоки невозможны или слишком велики, размеры котла не являются фактическим максимальным размером деталей, которые можно оцинковывать, поскольку детали можно постепенно погружать. Прогрессивное погружение — это просто процесс покрытия стальной детали за два прохода. Другими словами, если половина детали может поместиться в ванне, часть можно оцинковать с одной стороны, повторно повесить, а затем погрузить на оставшуюся поверхность. По сути, это почти удвоит размер детали, на которую можно нанести покрытие.

Когда дело доходит до постепенного погружения, возникают некоторые уникальные проблемы, и крайне важно установить связь с гальванизатором на ранней стадии проектирования, чтобы свести эти проблемы к минимуму. При нагревании сталь расширяется, а при охлаждении сжимается; поэтому, когда часть стального изделия нагревается, а другая часть холодная, существует повышенный риск деформации. Гальваник сможет дать рекомендации, чтобы свести к минимуму эту проблему, а также проверить любые ограничения по весу или строительству для обработки детали на своем конкретном предприятии. Части с прогрессивным погружением часто имеют область перекрытия, которая видна на изделии. Линия или более темная область носят чисто косметический характер и со временем исчезнут по мере естественного выветривания покрытия. Тем не менее, область нахлеста, скорее всего, будет иметь более толстое покрытие, поэтому важно учитывать это, если область будет важной точкой соединения с другими деталями.

Дополнительные покрытия: Металлизация и HDG

Дополнительные покрытия: Металлизация и HDG

Горячее цинкование и цинкование распылением (металлизация) могут использоваться в тандеме на больших или сложных конструкциях. Напыление цинка или металлизация осуществляется путем подачи цинковой проволоки или порошка в нагретый пистолет, где они расплавляются и напыляются на деталь с использованием дымовых газов и/или вспомогательного сжатого воздуха. Покрытие из 100% цинка можно наносить в магазине или в полевых условиях на детали любого размера, и его часто герметизируют полиуретановой, эпоксидно-фенольной, эпоксидной или виниловой смолой с низкой вязкостью. Поскольку оба покрытия состоят из цинка, электрохимическая коррозия не возникает при соединении разнородных металлов.

Напыление цинка или металлизация осуществляется путем подачи цинковой проволоки или порошка в нагретый пистолет, где они расплавляются и напыляются на деталь с использованием дымовых газов и/или вспомогательного сжатого воздуха. Покрытие из 100% цинка можно наносить в магазине или в полевых условиях на детали любого размера, и его часто герметизируют полиуретановой, эпоксидно-фенольной, эпоксидной или виниловой смолой с низкой вязкостью. Поскольку оба покрытия состоят из цинка, электрохимическая коррозия не возникает при соединении разнородных металлов.

Поскольку для металлизации требуется специальное оборудование и опытный оператор, изначально это дорого. Горячее цинкование небольших частей моста или погружение концов более крупных деталей и металлизация центра являются обычной практикой, поскольку цинкование обеспечивает экономическую эффективность. Кроме того, два покрытия имеют одинаковый внешний вид как изначально, так и по мере воздействия погодных условий, что придает мосту цельный вид. Наконец, если металлизированное покрытие нанесено надлежащим образом и имеет достаточную толщину, коррозионные характеристики будут аналогичны горячеоцинкованной стали. Каслтонский мост в Индиане (ниже) — отличный пример моста, в котором в настоящее время используется как горячеоцинкованная, так и металлизированная сталь.

Наконец, если металлизированное покрытие нанесено надлежащим образом и имеет достаточную толщину, коррозионные характеристики будут аналогичны горячеоцинкованной стали. Каслтонский мост в Индиане (ниже) — отличный пример моста, в котором в настоящее время используется как горячеоцинкованная, так и металлизированная сталь.

Дополнительные покрытия Практический пример

Мост Каслтон — Каслтон, Индиана, 1970

Мост Каслтон, Каслтон, Индиана

Мост Каслтон, построенный в 1970 году в Индиане, демонстрирует уникальное сочетание горячего цинкования и металлизации. Как правило, два покрытия наносятся на одну и ту же деталь спланированным и целенаправленным образом, например, чтобы покрыть середину балки, которая слишком велика для полной оцинковки, даже при использовании постепенного погружения.

Когда был построен Каслтонский мост, южная сторона была окрашена, а северная сторона оцинкована для исследовательских целей. Через 14 лет окрашенная сторона потребовала перекраски, а оцинкованная осталась нетронутой. Затем, в 2002 году, окрашенный борт снова нуждался в ремонте. На этот раз DOT Индианы решил металлизировать балки, основываясь на характеристиках горячеоцинкованных секций, идущих на юг.

Затем, в 2002 году, окрашенный борт снова нуждался в ремонте. На этот раз DOT Индианы решил металлизировать балки, основываясь на характеристиках горячеоцинкованных секций, идущих на юг.

В 2011 году металлизированные и оцинкованные балки были проверены и продолжают работать хорошо. Горячеоцинкованные балки не требовали технического обслуживания в течение 41 года службы, и в них по-прежнему присутствует достаточное количество цинка, чтобы соответствовать требованиям ASTM A123 к минимальной толщине покрытия. Точно так же после металлизации в 2002 году северный мост не требовал дополнительного обслуживания.

Реометр изгиба балки – интерактивное покрытие

Обзор

Испытание реометром на изгиб балки (BBR) (см. рис. 1) обеспечивает измерение низкотемпературной жесткости и релаксационных свойств битумных вяжущих. Эти параметры указывают на способность битумного вяжущего противостоять низкотемпературному растрескиванию. BBR используется в сочетании с DTT для определения низкотемпературного класса PG битумного вяжущего. Как и в случае других испытаний вяжущего Superpave, фактические температуры, ожидаемые в зоне, где будет укладываться асфальтовое вяжущее, определяют используемые температуры испытаний.

Как и в случае других испытаний вяжущего Superpave, фактические температуры, ожидаемые в зоне, где будет укладываться асфальтовое вяжущее, определяют используемые температуры испытаний.

Рисунок 1: Реометр с изгибающейся балкой (BBR)

В базовом тесте BBR используется небольшая асфальтовая балка, которая просто поддерживается (рис. 2) и погружается в ванну с холодной жидкостью. К центру балки прикладывается нагрузка, и ее отклонение измеряется во времени (рис. 3). Жесткость рассчитывается на основе измеренного прогиба и стандартных свойств балки, а также измеряется мера того, как асфальтовое вяжущее ослабляет напряжения, вызванные нагрузкой. Испытания BBR проводятся на образцах битумного вяжущего, состаренного PAV. Тест в значительной степени контролируется программным обеспечением.

Рис. 2: Крупный план балки BBR на опорах.

Стандартный тест BBR:

- AASHTO T 313: Определение жесткости асфальтового вяжущего при ползучести при изгибе с помощью реометра с изгибающейся балкой (BBR)

Спецификация вяжущего Superpave PG с участием BBR:

- AASHTO PP 42: Определение класса низкотемпературных характеристик (PG) асфальтовых вяжущих

Фон

При понижении температуры окружающей среды дорожное покрытие сжимается и накапливает внутренние напряжения. Если это сжатие происходит достаточно быстро, дорожное покрытие может треснуть, потому что оно не успевает ослабить эти напряжения. Этот тип трещины, обычно называемый «термической трещиной» или поперечной трещиной (из-за направления трещины по отношению к направлению движения) (рис. 4), может возникнуть в результате любого из двух взаимосвязанных механизмов:

Если это сжатие происходит достаточно быстро, дорожное покрытие может треснуть, потому что оно не успевает ослабить эти напряжения. Этот тип трещины, обычно называемый «термической трещиной» или поперечной трещиной (из-за направления трещины по отношению к направлению движения) (рис. 4), может возникнуть в результате любого из двух взаимосвязанных механизмов:

- Один термический цикл ниже критической температуры. Однократное резкое падение температуры, вызывающее быстрое нарастание напряжения до критической точки, вызывающей растрескивание. Это называется «единичным низкотемпературным растрескиванием», а конкретная температура, связанная с этими критическими напряжениями, называется «критической температурой».

- Термоциклирование выше критической температуры. Многократное тепловое сжатие и расширение, происходящее при температуре выше критической, может привести к накоплению напряжений и, в конечном итоге, к растрескиванию. Рисунок 4: Термическая трещина.

Рисунок 4: Термическая трещина.

В обоих случаях механизм разрушения по существу одинаков: термическая усадка инициирует и распространяет дефекты или трещины в части битумного вяжущего HMA (Anderson and Dongre, 1995 [1] ).

Тест BBR предназначен для измерения этой жесткости и скорости релаксации напряжения. Желательны битумные вяжущие, не слишком жесткие при низких температурах и способные ослаблять накопленные напряжения. Результаты BBR объединяются с результатами DTT для определения критической температуры растрескивания битумного вяжущего и низкотемпературного класса PG.

Логика спецификации BBR Superpave

Испытание BBR используется для определения жесткости ползучести битумного вяжущего в зависимости от времени. Эти данные могут быть преобразованы в модуль релаксации напряжения, который затем умножается на константу для прогнозирования термического напряжения, возникающего в покрытии HMA с использованием входящего в его состав асфальтового вяжущего. Это рассчитанное термическое напряжение затем сравнивают с напряжением разрушения, определенным с помощью DTT, чтобы определить критическую температуру образования трещин в дорожном покрытии.

Это рассчитанное термическое напряжение затем сравнивают с напряжением разрушения, определенным с помощью DTT, чтобы определить критическую температуру образования трещин в дорожном покрытии.

Образец старения

Поскольку низкотемпературное растрескивание чаще всего наблюдается на старых покрытиях, испытание проводится на остатках длительного старения из ПАВ.

Основная кривая жесткости (рис. 5)

Жесткость при ползучести является мерой термических напряжений в битумном вяжущем, возникающих в результате термического сжатия. Если эти напряжения слишком велики, произойдет растрескивание. Более высокое значение жесткости ползучести указывает на более высокие термические напряжения.

Жесткость при ползучести рассчитывается с использованием стандартной теории балок. Используемое уравнение:

Где:

S(t) = жесткость битумного вяжущего в определенное время

P = приложенная постоянная нагрузка (100 г или 0,98 Н)

L = расстояние между опорами балки (102 мм)b = ширина балки (12,5 мм)

h = толщина балки (6,25 мм)

δ(t) = прогиб в определенный момент времени

Это стандартное уравнение балки, используемое для определения прогиба с переключением условий жесткости и прогиба. В вязкоупругом материале, таком как битумное вяжущее, и в некоторой степени во всех материалах жесткость и результирующий прогиб зависят от времени, поэтому они оба записываются как функция времени.

В вязкоупругом материале, таком как битумное вяжущее, и в некоторой степени во всех материалах жесткость и результирующий прогиб зависят от времени, поэтому они оба записываются как функция времени.

Для определения свойств релаксации напряжений битумного вяжущего расчеты ползучести выполняются при 8, 15, 30, 60, 120 и 240 секундах нагрузки. Эти времена были выбраны потому, что они примерно равны по логарифмической шкале времени (рис. 5). Для каждого момента времени рассчитывают и наносят на график жесткость ползучести асфальтового вяжущего. Кривая, называемая эталонной кривой жесткости, затем подгоняется к этим точкам и имеет вид:

Где:

S(t) = жесткость асфальтового вяжущего

t = время

A, B, C = эмпирически определенные константы

Наклон этой эталонной кривой жесткости, обозначенный буквой «m», является мерой скорости, с которой битумное вяжущее снимает напряжение за счет пластического течения .

Замененный метод создания отчетов

В этом разделе кратко описывается исходный метод создания отчетов для BBR. Этот метод был заменен.

Этот метод был заменен.

Первоначально ключевыми отчетными значениями были жесткость ползучести через 60 секунд и наклон эталонной кривой жесткости через 60 секунд (обычно называемый «значением m»).

Были определенные причины для измерения отклонения на 60-й секунде. Когда тест BBR был первоначально разработан, в большинстве данных, которые коррелировали термическое растрескивание находящихся в эксплуатации покрытий HMA с жесткостью битумного вяжущего, использовалось время нагрузки от 1 до 5,5 часов. Исходя из этого, предельная жесткость, основанная на 2 часах нагрузки, была выбрана в качестве цели спецификации. К сожалению, 2 часа считались слишком большими для стандартного лабораторного теста, поэтому для сокращения времени теста был использован принцип суперпозиции время-температура. Этот принцип в основном позволяет использовать результаты испытаний при более коротком времени нагружения с использованием одной или нескольких температур для оценки результатов испытаний при более длительном времени нагружения. Испытания показали, что для большинства асфальтовых вяжущих при повышении температуры испытания на 18°F (10°C) жесткость BBR при времени загрузки 60 секунд можно приравнять к жесткости асфальтового вяжущего через 2 часа в полевых условиях при низких температурах. . Таким образом, тест BBR занимает 60 секунд и проводится при температуре на 18°F (10°C) выше, чем низкотемпературная спецификация. Таким образом, для битумного вяжущего PG 64-22 температура испытания будет составлять 10°F (-12°C), что на 18°F (10°C) выше, чем низкотемпературная спецификация -7,6°F (-7,6°F). 22°С).

Испытания показали, что для большинства асфальтовых вяжущих при повышении температуры испытания на 18°F (10°C) жесткость BBR при времени загрузки 60 секунд можно приравнять к жесткости асфальтового вяжущего через 2 часа в полевых условиях при низких температурах. . Таким образом, тест BBR занимает 60 секунд и проводится при температуре на 18°F (10°C) выше, чем низкотемпературная спецификация. Таким образом, для битумного вяжущего PG 64-22 температура испытания будет составлять 10°F (-12°C), что на 18°F (10°C) выше, чем низкотемпературная спецификация -7,6°F (-7,6°F). 22°С).

Поскольку более высокое значение жесткости ползучести указывает на более высокие термические напряжения, было указано максимальное значение жесткости ползучести (300 МПа).

Поскольку более низкое значение m указывает на меньшую способность к релаксации напряжений, было указано минимальное значение m (0,300).

Описание теста

Следующее описание является кратким описанием теста. Это не полная процедура, и ее не следует использовать для выполнения теста. Полную процедуру проверки BBR можно найти по телефону:

Полную процедуру проверки BBR можно найти по телефону:

- 9.0092 AASHTO T 313: Определение жесткости асфальтового вяжущего при ползучести при изгибе с помощью реометра с изгибающейся балкой (BBR)

Резюме

Образец битумного вяжущего формуется в виде балки размером 0,246 x 0,492 x 5000 дюймов (6,25 x 12,5 x 127 мм) (рис. 6). Затем этот образец просто поддерживают в двух точках на расстоянии 4,02 дюйма (102 мм) друг от друга в жидкостной ванне с контролируемой температурой. Затем балка нагружается в средней точке грузом 0,22 фунта (100 г), который в нормальных условиях силы тяжести создает 0,22 фунта (0,98 Н) силы. Отклонение луча измеряется через 8, 15, 30, 60, 120 и 240 секунд. Для этих времен рассчитывается жесткость балки, часто называемая «жесткостью ползучести». Затем по этим точкам аппроксимируется эталонная кривая жесткости. Тест BBR проводится на двух образцах балки. На рис. 7 показано основное оборудование BBR.

Рисунок 6: Образец балки из битумного вяжущего BBR. Рисунок 7: Основное оборудование BBR (нагрузочное устройство снято).

Рисунок 7: Основное оборудование BBR (нагрузочное устройство снято).

Приблизительное время испытания

3 часа (от подготовки образца до окончания испытания).

Основная процедура

- Установите жидкостную ванну BBR на желаемую температуру испытания. Жидкость должна быть прозрачной при всех температурах испытания. Подходящими жидкостями являются этанол, метанол и смеси гликоль-метанол. Удельный вес жидкости должен быть менее 0,0655 фунта/фут3 (1,05 кг/м3), чтобы предотвратить всплывание балки из битумного вяжущего.

- Нагревать битумное вяжущее с длительным сроком старения (PAV) до тех пор, пока оно не станет достаточно жидким, чтобы его можно было разлить. Во время нагревания образец следует накрывать и время от времени перемешивать для обеспечения однородности.

Время нагревания должно быть сведено к минимуму, чтобы избежать окислительного отверждения и потери летучих веществ, которые еще больше упрочняют образец. (ААШТО, 2000c [2] ).

- Перемешайте нагретый образец, чтобы удалить пузырьки воздуха, и разлейте в две алюминиевые формы BBR (см. рис. 8), следя за тем, чтобы на верхней части формы остался лишний образец (видео 1). Такой перелив обеспечивает достаточное количество битумного вяжущего для полного заполнения формы.

Рис. 8: Форма BBR.

Видео 1: заливка пробы BBR.

Испытания следует проводить как можно быстрее, чтобы свести к минимуму эффект стерического отверждения, возникающий во время испытания. Стерическое твердение может увеличить жесткость битумного вяжущего.

Стерическое твердение может увеличить жесткость битумного вяжущего.

Все испытания должны быть завершены в течение четырех часов (AASHTO, 2000c [2] ).

- Дайте формам остыть в течение 45–60 минут при комнатной температуре, затем с помощью горячего шпателя обрежьте верхнюю часть образца заподлицо с формой.

- Для извлечения образцов из формы охладите форму на ледяной бане или в морозильной камере при температуре -5°C в течение 5–10 минут; достаточно долго, чтобы балку можно было легко извлечь из формы, не повредив ее.

Чрезмерное охлаждение может привести к нежелательному упрочнению балки, что может вызвать повышенную изменчивость данных испытаний (AASHTO, 2000c [2] ).

- Поместите балки в ванну BBR при тестовой температуре на 60 минут, чтобы привести их в форму.

Балка из битумного вяжущего может сжиматься или изгибаться, что может привести к неверным результатам. Если балка сжалась в результате охлаждения, измерение толщины может быть ошибочным, что приведет к получению заниженных значений жесткости. Если балка изогнута, могут возникнуть аномальные кривые жесткости.

Если балка изогнута, могут возникнуть аномальные кривые жесткости.

- Поместите испытательную балку на испытательные опоры (см. рис. 2).

- Чтобы убедиться, что нагружающая головка и балка остаются в контакте на протяжении всего испытания, вручную приложите контактную нагрузку 0,008 фунта (35 мН) не более чем на 10 секунд.

Неспособность установить постоянный контакт в пределах требуемого диапазона нагрузки приводит к вводящим в заблуждение результатам (AASHTO, 2000c [2] ).

- Активировать систему автоматического тестирования. Эта система делает следующее:

- Приложите (0,22 фунта) нагрузку 980 мН в течение 1,0 секунды.

- Уменьшите нагрузку на сиденье до 0,008 фунта (35 мН) и дайте балке восстановиться в течение 20 секунд.

- Приложите испытательную нагрузку 0,22 фунта (980 мН) и поддерживайте постоянную нагрузку в течение 240 секунд. В течение этого периода фиксируются показания прогиба во времени (рис.

9).

9).

Рис. 9. Пример вывода BBR.

- Снимите тестовую нагрузку и завершите тест.

- Повторите шаги 7–10 для второй балки.

Результаты

Измеренные параметры

- Жесткость ползучести (S) через 8, 15, 30, 60, 120 и 240 секунд

- m-значение на 8, 15, 30, 60, 120 и 240 секундах

Также сообщается параметр согласия R2 для эталонной кривой жесткости.

Спецификации

Спецификация асфальтового вяжущего с градацией характеристик, включающая BBR:

- AASHTO PP 42: Определение класса низкотемпературных характеристик (PG) асфальтовых вяжущих

Эта процедура объединяет результаты испытаний BBR и DTT для определения марки низкотемпературного битумного вяжущего с помощью следующих шагов (Рисунок 10):

- Рассчитайте основную кривую жесткости на основе данных испытаний BBR.

- Создайте кривую податливости ползучести, взяв обратную основную кривую жесткости.

- Преобразование кривой податливости ползучести в модуль релаксации. Это довольно сложное и численно сложное преобразование.

- Рассчитайте термическое напряжение. Это также довольно сложное и численно сложное преобразование.

- Умножьте рассчитанное термическое напряжение на «постоянную дорожного покрытия» (выбранную в результате исследования как 18). Эта константа дорожного покрытия преобразует определенное в лаборатории термическое напряжение в эквивалентную температуру растрескивания в полевых условиях.

- Сравните рассчитанное термическое напряжение с напряжением разрушения из DTT.

- При первоначальной сортировке битумного вяжущего используются две температуры испытания DTT, и между этими двумя температурами строится кривая (только с двумя точками кривая на самом деле просто линия). Точка, в которой эта кривая DTT пересекает кривую термического напряжения BBR, определяется как критическая температура растрескивания дорожного покрытия, в котором используется испытанное асфальтовое вяжущее.

- При предварительной квалификации битумного вяжущего для определенного класса PG требуется только одна температура испытания ДДТ. Если определяемое DTT напряжение разрушения выше кривой термического напряжения BBR, то вяжущее проходит предварительную квалификацию при низких температурах.

- При первоначальной сортировке битумного вяжущего используются две температуры испытания DTT, и между этими двумя температурами строится кривая (только с двумя точками кривая на самом деле просто линия). Точка, в которой эта кривая DTT пересекает кривую термического напряжения BBR, определяется как критическая температура растрескивания дорожного покрытия, в котором используется испытанное асфальтовое вяжущее.

На рис. 11 показан фактический график этих данных.

Рис. 11: График зависимости термического напряжения от результатов DTT.

ЗАМЕНЕННЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

В этом разделе приведены исходные технические характеристики битумного вяжущего с классифицированными характеристиками для BBR. Эти спецификации были заменены.

| Материал, вызывающий озабоченность | Значение | Спецификация | HMA Бедствие |

|---|---|---|---|

| Остаток ПАВ | Жесткость ползучести при 60 с | ≤ 300 МПа (43,5 фунтов на кв. дюйм) дюйм) | Низкотемпературное растрескивание |

| Остаток ПАВ | m-значение за 60 с | ≥ 0,300 | Низкотемпературное растрескивание |

Типовые значения

На рис. 9 и 12 показаны типичные выходные данные BBR.

Рис. 12. Пример вывода BBR.

Расчеты

Программное обеспечение BBR автоматически выполняет необходимые расчеты. Программное обеспечение BBR использует следующие уравнения:

Жесткость (см. интерактивное уравнение)

Где:

S(t) = жесткость битумного вяжущего в определенное время

P = приложенная постоянная нагрузка (100 г или 0,98 Н)

L = расстояние между опорами балки (102 мм)

b = ширина балки (12,5 мм)

h = толщина балки (6,25 мм)

δ(t) = прогиб в определенное время

Основная кривая жесткости

Где:

S(t) жесткость битумного вяжущего

t = время

A, B, C = эмпирически определенные константы

Сноски (↵ возвращается к тексту)

- Anderson, D.

9).

9).