- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Технология производства и свойства газобетонных блоков // FORUMHOUSE. Технология газобетонные блоки своими руками

Газобетонные блоки своими руками: этапы и оборудование

Газобетон является искусственным камнем, в состав которого входят: песок, вода, негашеная известь, цемент и алюминиевая пудра. Газобетон — один из прочных материалов, который нашел своё применение в жилищном и коммерческом строительстве. Многих дачников не раз интересовал вопрос, как сделать газобетон своими руками? Ведь производство пенобетона собственноручно позволит сократить растраты на строительные материалы в разы. Газобетонные блоки изготавливаются из высококачественных материалов, а, значит, конструкция из них получается крепкой и надежной.

Оборудование и выбор материалов

Для приготовления газобетонного материала используют такие инструменты:

- электродрель;

- болгарка;

- весы;

- нож;

- лопата;

- рубанок;

- перчатки для безопасности рук;

- зубило;

- молоток;

- миксер;

- ножовка по металлу;

- шпатель;

- стамеска;

- ведро.

Если производство газобетона планируется собственноручно, тогда не обойтись без агрегата для перемешивания бетонной смеси, которая поможет качественно соединить компоненты в нужных пропорциях. Также не обойтись без форм, которые придадут бетону задуманные размеры. После заливки раствора удаляют его излишки с верхушки формы, для этого применяют металлические струны. Сделать газобетон невозможно без использования следующих материалов:

- алюминиевая пудра;

- цемент;

- песок;

- известь (негашеная).

Если происходит производство газобетона собственноручно, исходного материала будет мало, но этого хватит для маленького объема строительства. Затраты на приготовление раствора, сделанного собственноручно, меньше, чем, если приобрести готовый газобетон в строительных магазинах. А если соблюдать технологию изготовления и применять только качественные материалы, продукт получится хорошего качества, ничуть не хуже готового.

Если позволяет материальное положение, приобретают смесители для самостоятельного приготовления раствора. Их применение упрощает и сокращает время приготовления блоков. Подвижность агрегата снижает расходы на дополнительный транспорт за счет возможности нахождения его на месте работы. Цены на эти машины зависят от объема смесительной емкости и количества исходной продукции.

Вернуться к оглавлениюОсновные этапы изготовления

Приготовление газобетона своими руками состоит из нескольких этапов:

- Рассчитывается количество компонентов и смешивается в нужных пропорциях.

- На следующем этапе добавляется вода, которую тщательно размешивают с сухими компонентами до образования густой консистенции.

- Заполняют наполовину в разогретые формы раствор бетона. Зачастую используется прямоугольная форма, которая состоит из бортов и дна, стороны которой фиксированы зажимами. Потом выравнивают залитую поверхность строительным уровнем и накрывают теплоизоляционным материалом. После заливки обеспечивают блокам правильную сушку, которую проводят через несколько часов после заполнения емкостей. Далее извлекают застывший раствор из формы и помещают в теплое помещение до окончательного застывания.

Чтобы придать раствору газобетона нужную консистенции, его смешивают в правильных пропорциях. Если в смесь добавить большое количество воды, марка бетона снизится в пять раз. Тогда раствор сложно будет укладывать, и он потечет. Также важно тщательно соединить компоненты и перемешать их до однородной массы, чтобы поры распределились равномерно по всей поверхности. Нужно с особым вниманием подойти к заливке форм. Стоит помнить, что заполнять их нужно на половину емкости, так как за время газообразования раствор увеличивается в объемах. Оставляют формы на 12 часов, чтобы они выдержались, после чего извлекают блок и продолжают выдерживать его на протяжении 48 часов. Газобетон достигает своей максимальной прочности после 28 дней.

Существует два варианта приготовить газобетон:

- Автоклавный, при котором бетон твердеет под давлением и высокой температурой в автоклавах.

- Неавтоклавный метод предусматривает естественное затвердевание при атмосферном давлении.

Изготавливая материал самостоятельно, используют второй способ, однако, автоклавный метод улучшает характеристики газобетона в несколько раз.

Вернуться к оглавлениюПриготовление смеси

Чтоб приготовить бетонный раствор берут такие материалы:

Чтоб приготовить бетонный раствор берут такие материалы:

- Цемент, марка которого не ниже М400.

- Щебень, фракции которого должны быть в пределах 8 см.

- Вода.

- Очищенный песок.

Для начала в бетономешалку погружают одну часть цемента и две части песка, после перемешивания вливается небольшими порциями половина одной части вода. Как только бетономешалка сделает из компонентов однородную структуру, добавляют 4 части щебня и тщательно перемешивают.

Вернуться к оглавлениюИзготовление формы

Важным этапом в приготовлении газобетона является изготовление формы, в которую заливается бетонная смесь. Емкости бывают в виде прямоугольников, высота которых приравнивается к высоте самого блока. При этом площадь короба помещает в себя объем массы, который необходим для приготовления газобетонных конструкций в количестве от 4 до 9. При больших количествах газобетонных блоков, форму изготавливают так, чтобы ее можно было разобрать, тем самым облегчая выемку заготовки из бетона. При работе с газобетонным блоком опытные строители рекомендуют укреплять борта короба зажимами.

Также форма бывает в виде решетчатого устройства. При этом происходит деление короба на перегородки, которые формируют собой отдельные единичные газобетонные блоки. В качестве внутренних перегородок между блоками используют фанеру, толщина которой колеблется в пределах 13 мм.

Вернуться к оглавлениюЗаливка готового материала

После того как бетонный раствор подготовлен, не стоит затягивать с его заливкой. Для этого месиво равномерно раскладывают по всей длине и ширине конструкции, не забывая тщательно уплотнять ее. Для уплотнения используют различные способы:

Использовать можно уже через 28 дней.

Использовать можно уже через 28 дней.Трамбование смеси глубинными вибраторы широко используется в строительной среде. Процесс осуществляется за счет погружения рабочей части в бетонную смесь и передачи ей колебания через стенки корпуса.

Заливка проходит в один прием. После того как все емкости заполнены, очищают поверхность от лишнего раствора. Стоит помнить о подземных инженерных коммуникациях, и проводить заливку конструкции, исходя из их месторасположения. По истечении двух-трех дней после заливки, демонтируют ранее установленную опалубку. Залитый бетон в процессе высыхания орошают водой, чтобы смесь имела достаточную влажность и не пересыхала. Газобетон пригоден к использованию спустя 28 дней, также через этот промежуток времени он достигает своей максимальной прочности.

Вернуться к оглавлениюВыдержка и извлечение

После того как заливка в формы произошла, их выдерживают в закрытом пространстве на протяжении 12 часов. Потом извлекают блоки из коробов и оставляют на горизонтальной поверхности еще на 48 часов. Эти процедуры придадут материалу нужной прочности. Как было сказано выше, газобетонный раствор достигает своих максимальных значений спустя 28 дней.

Для заливки бетонного раствора применяют емкости с разными формами и размерами, количество которых можно рассчитать, используя пробный замес раствора с минимальным количеством компонентов. Но точного рецепта нет, поэтому возможны излишки материала. Но даже если учесть излишки и возможный брак, изготавливать блоки собственноручно намного выгоднее, чем приобретать готовые.

Вернуться к оглавлениюДополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит. Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления.

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

kladembeton.ru

Газобетонные блоки своими руками: технология изготовления

Сегодня для строительства все чаще применяются материалы, которые можно сделать своими руками, закупив только необходимые ингредиенты. Все они характеризуются отличными эксплуатационными особенностями, прочностью; стоимость их выходит в итоге не слишком большая. Одним из таких материалов является газобетон. Укладка блоков простая, а сам материал отличается многочисленными достоинствами включая хорошие теплоизоляционные свойства, важные для строительства дома.

Газобетонные блоки имеют хорошие теплоизоляционные свойства.

Газобетон не является новинкой на рынке, впервые он использовался для строительства еще в начале прошлого века. Активное его применение в сооружении зданий началось около 10 лет назад. Хотя сама технология изготовления газобетона была запатентована Эриксоном, архитектором из Швеции, в далеком 1924 году.

Ранее газобетон изготавливался только в заводских условиях, так как для этого требовалось в точности соблюдать технологию и подбор пропорции для замешивания. Само производство несложное, но вес одного блока, который получается после заливки, не самый малый, поэтому работы надо выполнять хотя бы вдвоем.

Для производства газобетона потребуются:

Таблица производства газобетонных блоков.

- портландцемент;

- кварцевый песок;

- алюминиевая пудра;

- вода;

- известь.

Сам процесс изготовления основан на использовании одного из 2-х методов:

- автоклавного;

- неавтоклавного.

Первый метод применяется в заводских условиях, так как для него необходимо наличие спецоборудования. Блоки после заливки спекаются при специально созданных условиях. Самостоятельно создать их не получится, поэтому практичнее использовать 2-й метод. Бетон заливается в формы и высыхает в естественных условиях. Газобетонный блок затем извлекается и при необходимости разрезается на части. Хотя лучше сразу использовать для заливки формы, которые соответствуют требуемым размерам.

Компоненты для изготовления смеси

Чтобы сделать газобетонные блоки своими руками, необходимо приготовить следующие ингредиенты:

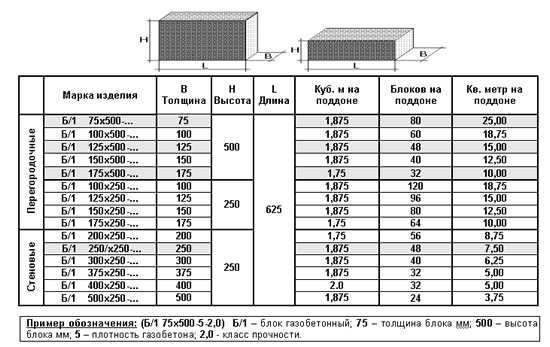

Таблица размеров газобетонных блоков.

- На каждый кубометр готового газобетона (по выходу) требуется примерно 250-300 л воды. Это должна быть чистая питьевая воды. Лучше всего ее брать из поверхностных слоев любых чистых источников.

- На кубометр готового газобетона требуется примерно 260-320 кг цемента. Для самостоятельного изготовления используются марки M500D0, M400D0.

- Карьерный песок, речной, очищенный. Количество его на кубометр готовой смеси составляет 250-350 кг. Лучше всего брать мелкий, размер частиц которого составляет до 2 мм. Ни в коем случае не допускается содержание веток, мусора, глины.

- Специальные добавки для газобетона. Количество 1-3 кг на каждый кубометр готовой смеси.

- Газообразователь, т. е. алюминиевая пудра. Достаточно 0,5-0,7 кг на каждый готовый кубометр бетона. Пудра нужна для того, чтобы в смеси началась реакция, необходимая для газообразования. Во время замешивания начинает выделяться газ, внутри бетона образуются пузырьки, ячейки, которые и придают составу необходимые ему качества.

- Смазка для контейнеров в количестве 0,3-0,5 кг на куб. Перед тем как начать заливку эмульсиями тщательно смазываются формы. Нельзя применять отработанные масла, так как они содержат большое количество сажи.

Сделать газобетон своими руками не так сложно, но важно в точности соблюдать все этапы производства, подобрать ингредиенты для будущей смеси в правильной пропорции.

Список оборудования:

- Формы для заливки будущих газобетонных блоков, которые могут иметь различный размер. Лучше всего приобретать уже готовые контейнеры.

- Струны, которые необходимы для удаления излишков смеси с поверхности форм.

- Бетономешалка, которая будет использована для перемешивания смеси.

Требования к ингредиентам

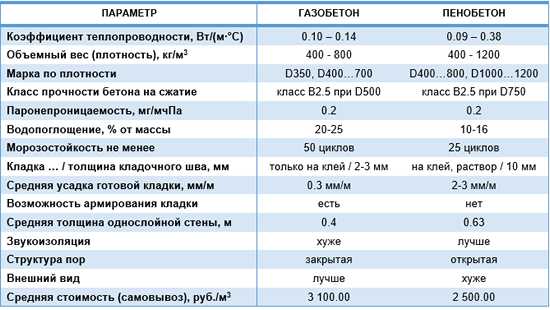

Таблица сравнения характеристик газобетона и пенобетона.

Самостоятельно сделать большой объем строительного материала не получится, но для сооружения небольшого дома их вполне хватит. Вес одного блока стандартного размера может составлять примерно 650 кг. Поэтому необходимо присутствие нескольких человек не только для выполнения кладки стен, но и для заливки форм, вытаскивания газобетонных блоков из контейнеров. При выполнении всех условий газобетонные блоки получатся прочными и качественными, стоимость их будет меньше, чем при покупке уже готового материала.

Можно использовать специальные установки, которые замешивают газобетон в автоматическом режиме. Их можно арендовать, но зато оборудование самостоятельно дозирует ингредиенты, выполняет замешивание бетона именно того качества, которое необходимо. Расходы на аренду будут оправданы.

Пропорции газобетона могут быть различными, но лучше всего придерживаться следующей формулы (для газобетона D-600):

- портландцемент ПЦ500 D0 – 65%;

- очищенный песок – 30%;

- доломит – 5%;

- В/Т – до 0,48.

Известковая мука, т. е. доломит, может содержать примерно до 10% газобетона, но важно определиться с тем, какой цвет блоков необходим. При большем количестве извести цвет газобетонных блоков будет более светлым. Большое количество пудры также не требуется, она выступает в качестве катализатора реакции газообразования.

Процесс изготовления газобетона

Схема дома из газобетонных блоков.

Чтобы сделать ячеистый бетон, необходимо выполнить несколько этапов, которые включают:

- дозировку ингредиентов, перемешивание сухой смеси;

- добавление воды, замешивание раствора;

- заполнение получившейся массой форм для заливки;

- выдержку смеси для набора прочности, высыхание газобетонных блоков и их извлечение из форм.

Необходимо тщательно отмерить все сухие ингредиенты, нужные для производства газобетонных блоков. Основными материалами являются цемент, известь, песок. Чтобы запустить процесс газообразования, необходимо использовать алюминиевую пудру. После реакции с водой она провоцирует выделение водорода, смесь начинает вспениваться. Пропорции очень важны, так как именно от них зависит прочность, пористость и другие характеристики будущего газобетона.

Схема производства газобетона.

На втором этапе осуществляется перемешивание компонентов. Масса должна получиться однородной. От качества замеса зависит и то, каким будет газобетон после приготовления. Для замешивания необходимо использовать только специальное оборудование. Подойдут бетономешалки, вручную этот процесс не производится.

Когда будущий бетон перемешан, необходимо начинать его заливку по формам.

Формы применяются специальные, лучше всего приобрести уже готовые, которые полностью соответствуют всем требованиям.

Заливка проводится только до половины форм, ни в коем случае нельзя заливать их полностью. Это объясняется тем, что в процессе газообразования смесь сильно увеличивается в объемах, полностью заполняя все формы. После того как увеличение объема закончено, при помощи металлического прута необходимо сверху все излишки смеси убрать, чтобы верхняя часть получилась ровной и гладкой. Производится это примерно через 6 часов после того, как заливка была выполнена.

Как происходит сушка газобетонных блоков?

Правильная и неправильная отделка домов из газобетона.

Далее будущие блоки выдерживаются в формах примерно 12 часов, при этом держать их надо на закрытой площадке. Затем их можно извлекать из контейнеров, далее их на пару суток оставляют на ровной поверхности для набора прочности. Для полного приобретения всех необходимых показателей газобетонный блок надо выдерживать 28 дней.

Во время заливки можно использовать контейнеры различных форм и размеров. Во время планирования надо учесть и то, что некоторое количество материала может уйти на подбор правильной пропорции, так как универсального рецепта нет. Еще некоторое количество может уйти на брак. В любом случае изготовление газобетонных блоков своими руками будет более дешевым, чем покупка уже готовых или использование других материалов для строительства, например, традиционного кирпича.

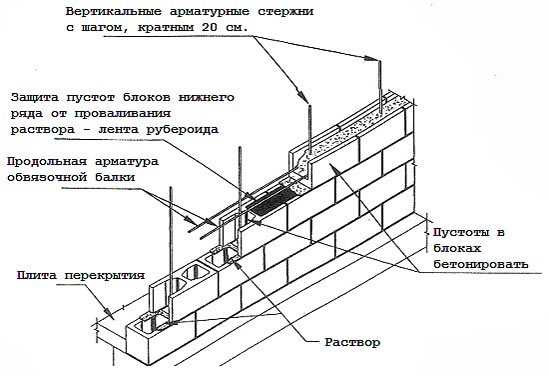

После того как весь материал готов, может начинаться его укладка. Для этого применяется специальный клеевой раствор, который обеспечивает не такую большую толщину шва, как при цементном растворе. В итоге теплопотери будут меньшие, а прочность выше. Начинается кадка от угла, обязательно надо для каждого ряда соблюдать перевязку, чтобы стена получилась прочной и надежность. Во время кладки необходимо использовать металлические пруты для армирования. Процесс этот несложный, следует заранее проделать в блоках пазы – в них и будут устанавливаться пруты. После этого сверху укладывается слой раствора, начинается кладка следующего ряда.

Газобетонные блоки представляют собой прочный и качественный строительный материал, который используется для различных целей. Сегодня он стал популярен для малоэтажного частного строительства. Некоторые умельцы предпочитают не покупать такие блоки в уже готовом виде, а делать их своими руками. Для этого необходимо в точности соблюдать разработанную технологию изготовления.

opt-stroy.net

Производство газобетонных блоков своими руками

Газобетон активно используется для строительства жилых частных домов. А все потому, что это этот именно тот материал, в котором гармонично сочетается бюджетная стоимость, а также безупречные эксплуатационные характеристики. История появления газобетона достаточно стара, в строительстве его используют с давних пор. Он прекрасно зарекомендовал себя в строительстве зданий и сооружения различного назначения не выше 4 этажей.

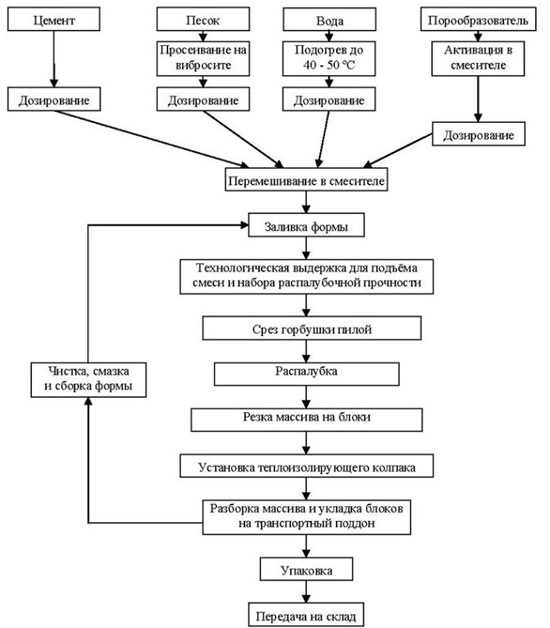

Производственный процесс

Процесс производства газобетонных блоков отличается кропотливостью. Качество изделий в первую очередь зависит от соблюдения технологии и выполнения всех заданных условий. Производственный процесс можно условно подразделить на несколько этапов:

- Подготовительный

На данном этапе подготавливается форма для будущих блоков. Чаще всего она представляет собой прямоугольник с бортами и дном. Для большей надежности все детали соединены при помощи крепежа, обработанного машинным маслом;

- Приготовление смеси

Смесь для блоков представляет собой сочетание в определенном пропорциональном соотношении цемента, песка, извести и теплой воды. Песок перед использованием необходимо тщательно просеять до мельчайших крупиц, более того, необходимо убедиться в том, что содержание глины в нем не превышает 7%. Если говорить о цементе, то это должны быть высочайшая марка (М-500).

- Заливка формы

Формы для блоков предварительно разогреваются до 40 градусов. Именно в них и заливается подготовленная смесь. За счет натянутой струны после заливки формы необходимо выровнять ее уровень. После этого форму можно смело накрыть теплоизоляционным материалом. Это не только поможет сократить теплопотери, но и повысит качество продукции.

Сушку можно начинать спустя два часа после того, как формы будут залиты. Для этого блок вынимают из формы и помещают в специальную камеру, где он и доводится до полной готовности.

Необходимое оборудование

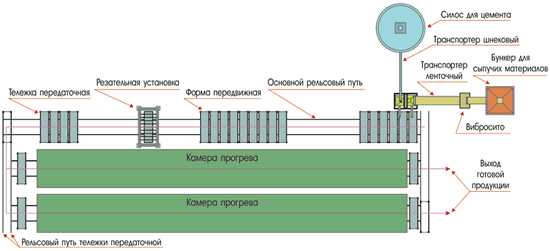

Выбор оборудования в первую очередь зависит от объемов производства, которых вы хотите достичь. Чаще всего используются именно стационарные линии. Если говорить о специфике их использования, то они идеальны для производства именно неавтоклавного газобетона. Под автоклавным газобетоном принято понимать тот материал, который способен набрать прочность при воздействии высокого давления и температуры в той камере, в которую его помещают. Эти камеры и носят названием автоклав. Неавтоклавные блоки затвердевают при естественных условиях окружающей их среды.

Производительность стационарной линии может достигать 60 м3. Само производство автоматизировано, поэтому можно сэкономить на количестве обслуживающего персонала и его заработной плате.

Современное оборудование не только способствует хранению и транспортировке материала, то и за счет использования автоматических дозаторов самостоятельно подает количество необходимых ингредиентов. За счет этого удается выпускать высококачественную продукцию. Однако необходимо понимать, что само оборудование дорогостояще, к тому же масштабное, поэтому задумайтесь о достаточном количестве места для его установки.

В настоящее время производителям оборудования представлены и так называемые мини-линии. Они представляют собой более миниатюрную копию стационарного оборудования. Процесс производства одинаков, блоки по-прежнему соответствуют всем нормам и стандартам качества. Принципиальное отличие заключается в производительности. Так вот в данном случае вы получите меньший объем готовых газобетонных блоков.

Если вы хотите купить газобетонные блоки, посетите сайт okvalent.com.ua/gazobeton-aeroc-berezan

rebathroom.ru

Как сделать газобетонные блоки своими руками

Блоки из газобетона относятся к тем популярным строительным материалам, которые ценятся за прекрасные свойства и надежное качество. В настоящее время газобетонные блоки можно сделать своими руками. При этом, стоимость строительства будет на порядок дешевле, а производство блоков достаточно простое. Изготовить блоки в объеме, необходимом для строительства небольшого жилого дома, вполне реально.

Немного истории

Технология производства газобетона была изобретена еще в начале XX века в Швеции. С тех пор газобетонные блоки стали применяться в строительстве. Однако, не так часто, как теперь. Активно использовать газобетонные блоки стали только в последнее десятилетие. Сначала их изготовлением занимались исключительно промышленные предприятия. А сейчас любому строителю по силам сделать блоки из этого материала самому.

Способы производства газобетона

Процесс изготовления газобетонных блоков нетрудный. Однако, учтите, что из-за их большого веса (примерно 650 кг.) потребуется участие, как минимум, двух человек.Существуют два способа производства блоков:

- первый способ — «автоклавный». Он применим лишь в заводских условиях, поскольку в этом случае происходит спекание блоков при помощи специального оборудования.

- второй способ заключается в том, что раствор, залитый в форму нужного размера, затвердевает естественным путем. Именно этот способ можно применять при самостоятельном изготовлении газобетонных блоков.

Компоненты газобетона

Для изготовления блоков вам понадобятся:

- песок (карьерный, речной), который должен быть мелким (до 2 мм.) и обязательно чистым, без мусора. На 1 кубометр смеси его потребуется – 250-350 кг.

- цемент (лучше взять марку М500D0 или М400D0). На 1 кубометр смеси его потребуется – 260-320 кг.

- вода, которая также должна быть чистая, лучше питьевая. На 1 кубометр смеси ее потребуется – 250-300 л.

- алюминиевая пудра. Она вступает в реакцию с водой, после чего начинается процесс газообразования. Смесь пенится, а внутри состава формируются пузырьки. На 1 кубометр смеси ее потребуется – 0,5-0,7 кг.

- смазка, которой обрабатывают формы перед заливкой. Потребность масла примерно составляет 0,3-0,5 кг.

Необходимое оборудование

При производстве блоков требуются следующие приспособления:

- контейнеры, необходимые для заливки состава

- металлический прут, с помощью которого удаляют лишний раствор

- бетономешалка (при этом обратите внимание, что выгодно арендовать установку, которая работает автоматически: сама определяет количество ингредиентов, сама перемешивает состав).

Этапы производства газобетона

Далее подробно рассмотрим технологию изготовления блоков, которая состоит из следующих этапов:

- 1 этап — подготовка всех ингредиентов и сухое перемешивание. Нужно тщательно рассчитать правильные пропорции всех входящих в состав газобетона компонентов (о них подробно рассказано выше).

- 2 этап — добавление воды и перемешивание состава. Хороший замес в последствие определит качество готового изделия. После добавления воды начнется вспенивание (газообразование), что придаст бетону нужную пористость.

- 3 этап – заливка смеси в специально предназначенные для этого контейнеры, которые рекомендуем брать сразу нужной формы, чтобы в последствие не разрезать блок. При этом наполнение контейнера проводится только до половины, поскольку в результате газообразования смесь значительно увеличится и заполнит всю форму.

- 4 этап – через 6 часов после заливки нужно выровнять поверхность, убрав лишний объем смеси металлической струной (прутом).

- 5 этап – сушка в течение 12 часов в контейнерах. Потом блоки вынимают и держат примерно двое суток на ровной площадке. Полный цикл выдержки блоков составляет 28 дней. После этого они готовы к работе.

Итак, если вы планируете частное строительство, то вполне можете самостоятельно справиться с изготовлением газобетонных блоков. Этот прочный материал с прекрасными теплоизоляционными свойствами отлично пойдет для сооружения стен вашего дома.

stroi-remontirui.ru

маленькая инструкция для начинающих бизнесменов — АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная, оборудование для производства газобетона не занимает много места и не требует большого расхода электроэнергии. Монтировать в квартире линию по производству газобетонных блоков, конечно, не советуют. Но в частном доме или на строительной площадке оборудовать мини-производство совсем нетрудно.

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

-

высота,

-

длина и ширина,

-

прочность,

-

морозостойкость,

-

коэффициент теплопроводности.

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (700-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве малоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия.

Изготовление газобетона в домашних условиях — это просто!

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона. Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным!

asm.ru

Технология производства и свойства газобетонных блоков // FORUMHOUSE

Газобетон — высокотехнологичный продукт, требующий высокотехнологичное производство. Для тех, кто работает с ним, необходимо знать особенности производства, чтобы лучше понимать свойства этого стенового материала. В этом уроке вы увидите полный процесс производства газобетонных блоков, а также эксперименты с блоками на влагонасыщение, огнеустойчивость и вырыв.Курс АКАДЕМИИ здесь:https://www.forumhouse.ru/academy/courses/9

FORUMHOUSE – самый популярный и авторитетный портал в России, посвященный строительству и загородной жизни.www.forumhouse.ru

Более 250 000 человек уже подписались на наш канал: http://www.youtube.com/subscription_center?add_user=forumhousetv

FORUMHOUSE это сотни тысяч тем на форуме, тысячи статей и сотни видео по различным тематикам охватывающим все сферы строительства и жизни за городом. Здесь можно узнать о разнообразных строительных технологиях, найти калькуляции и сметы, подобрать нужные инженерные решения и идеи по обустройству сада и огорода. Дизайн, ландшафтный дизайн и даже фермерство – по всем этим темам можно узнать как авторитетное мнение профессионалов, так и набраться опыта у обычных людей, уже прошедших то, что вам только предстоит.

Пообщаться и задать вопрос на форуме: https://www.forumhouse.ru/

Найти строительную бригаду и разместить заказ: https://www.forumhouse.ru/exchange

Прочитать статьи на строительную и дачную тематику: https://www.forumhouse.ru/articles

Новые видеоролики каждую неделю: https://www.forumhouse.ru/video

Присоединяйтесь к нам в социальных сетях:http://vk.com/FORUMHOUSEhttps://www.facebook.com/FORUMHOUSEhttp://ok.ru/FORUMHOUSEhttps://plus.google.com/+%D1%84%D0%BE%D1%80%D1%83%D0%BC%D1%85%D0%B0%D1%83%D1%81

Администратор

stroitelsam.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены