- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Теплопроводность строительных материалов — Таблица! Пробка теплопроводность

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 897 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0.15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0.09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0.05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Воздух сухой при 20°С | 1.205 | 0.0259 | 1005 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо — и пенобетон, газо- и пеносиликат | 280…1000 | 0.07…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0.067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камень керамический поризованный Braer 14,3 НФ и 10,7 НФ | 810…840 | 0.14…0.185 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0.32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0.033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0.56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0.29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.038 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0.05 | 1340 |

| Пенополистирол Пеноплэкс | 22…47 | 0.03…0.036 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плита огнеупорная теплоизоляционная Avantex марки Board | 200…500 | 0.04 | — |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0.082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0.042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем(ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0.029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0.08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

| Покрытие ковровое | 630 | 0.2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0.22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996– 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 150…600 | 0.052…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0.075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0.062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная техническая | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.073…0.096 | — |

| Пробковое покрытие для полов | 540 | 0.078 | — |

| Ракушечник | 1000…1800 | 0.27…0.63 | 835 |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0.35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая | 2085 | 0.28 | 762 |

| Серебро | 10500 | 429 | 235 |

| Сланец глинистый вспученный | 400 | 0.16 | — |

| Сланец | 2600…3300 | 0.7…4.8 | — |

| Слюда вспученная | 100 | 0.07 | — |

| Слюда поперек слоев | 2600…3200 | 0.46…0.58 | 880 |

| Слюда вдоль слоев | 2700…3200 | 3.4 | 880 |

| Смола эпоксидная | 1260…1390 | 0.13…0.2 | 1100 |

| Снег свежевыпавший | 120…200 | 0.1…0.15 | 2090 |

| Снег лежалый при 0°С | 400…560 | 0.5 | 2100 |

| Сосна и ель вдоль волокон | 500 | 0.18 | 2300 |

| Сосна и ель поперек волокон (ГОСТ 8486-66, ГОСТ 9463-72) | 500 | 0.09 | 2300 |

| Сосна смолистая 15% влажности | 600…750 | 0.15…0.23 | 2700 |

| Сталь стержневая арматурная (ГОСТ 10884-81) | 7850 | 58 | 482 |

| Стекло оконное (ГОСТ 111-78) | 2500 | 0.76 | 840 |

| Стекловата | 155…200 | 0.03 | 800 |

| Стекловолокно | 1700…2000 | 0.04 | 840 |

| Стеклопластик | 1800 | 0.23 | 800 |

| Стеклотекстолит | 1600…1900 | 0.3…0.37 | — |

| Стружка деревянная прессованая | 800 | 0.12…0.15 | 1080 |

| Стяжка ангидритовая | 2100 | 1.2 | — |

| Стяжка из литого асфальта | 2300 | 0.9 | — |

| Текстолит | 1300…1400 | 0.23…0.34 | 1470…1510 |

| Термозит | 300…500 | 0.085…0.13 | — |

| Тефлон | 2120 | 0.26 | — |

| Ткань льняная | — | 0.088 | — |

| Толь (ГОСТ 10999-76) | 600 | 0.17 | 1680 |

| Тополь | 350…500 | 0.17 | — |

| Торфоплиты | 275…350 | 0.1…0.12 | 2100 |

| Туф (облицовка) | 1000…2000 | 0.21…0.76 | 750…880 |

| Туфобетон | 1200…1800 | 0.29…0.64 | 840 |

| Уголь древесный кусковой (при 80°С) | 190 | 0.074 | — |

| Уголь каменный газовый | 1420 | 3.6 | — |

| Уголь каменный обыкновенный | 1200…1350 | 0.24…0.27 | — |

| Фарфор | 2300…2500 | 0.25…1.6 | 750…950 |

| Фанера клееная (ГОСТ 3916-69) | 600 | 0.12…0.18 | 2300…2500 |

| Фибра красная | 1290 | 0.46 | — |

| Фибролит (серый) | 1100 | 0.22 | 1670 |

| Целлофан | — | 0.1 | — |

| Целлулоид | 1400 | 0.21 | — |

| Цементные плиты | — | 1.92 | — |

| Черепица бетонная | 2100 | 1.1 | — |

| Черепица глиняная | 1900 | 0.85 | — |

| Черепица из ПВХ асбеста | 2000 | 0.85 | — |

| Чугун | 7220 | 40…60 | 500 |

| Шевелин | 140…190 | 0.056…0.07 | — |

| Шелк | 100 | 0.038…0.05 | — |

| Шлак гранулированный | 500 | 0.15 | 750 |

| Шлак доменный гранулированный | 600…800 | 0.13…0.17 | — |

| Шлак котельный | 1000 | 0.29 | 700…750 |

| Шлакобетон | 1120…1500 | 0.6…0.7 | 800 |

| Шлакопемзобетон (термозитобетон) | 1000…1800 | 0.23…0.52 | 840 |

| Шлакопемзопено- и шлакопемзогазобетон | 800…1600 | 0.17…0.47 | 840 |

| Штукатурка гипсовая | 800 | 0.3 | 840 |

| Штукатурка известковая | 1600 | 0.7 | 950 |

| Штукатурка из синтетической смолы | 1100 | 0.7 | — |

| Штукатурка известковая с каменной пылью | 1700 | 0.87 | 920 |

| Штукатурка из полистирольного раствора | 300 | 0.1 | 1200 |

| Штукатурка перлитовая | 350…800 | 0.13…0.9 | 1130 |

| Штукатурка сухая | — | 0.21 | — |

| Штукатурка утепляющая | 500 | 0.2 | — |

| Штукатурка фасадная с полимерными добавками | 1800 | 1 | 880 |

| Штукатурка цементная | — | 0.9 | — |

| Штукатурка цементно-песчаная | 1800 | 1.2 | — |

| Шунгизитобетон | 1000…1400 | 0.27…0.49 | 840 |

| Щебень и песок из перлита вспученного (ГОСТ 10832-83) — засыпка | 200…600 | 0.064…0.11 | 840 |

| Щебень из доменного шлака (ГОСТ 5578-76), шлаковой пемзы (ГОСТ 9760-75) и аглопорита (ГОСТ 11991-83) — засыпка | 400…800 | 0.12…0.18 | 840 |

| Эбонит | 1200 | 0.16…0.17 | 1430 |

| Эбонит вспученный | 640 | 0.032 | — |

| Эковата | 35…60 | 0.032…0.041 | 2300 |

| Энсонит (прессованный картон) | 400…500 | 0.1…0.11 | — |

| Эмаль (кремнийорганическая) | — | 0.16…0.27 | — |

domstrousam.ru

Техническая пробка. Особенности материала, характеристики и применение

Когда речь заходит о натуральных экологически чистых строительных материалах, один из первых материалов, о которых вспоминают, это пробка. Сегодня она используется в разных сферах и для разных целей. Техническая пробка применяется для тепло- и звукоизоляции помещений, а также в качестве подложки под многие напольные покрытия, например, ламинат. Каковы же особенности этого материала, почему он пользуется такой популярностью – расскажем в данной статье, а также остановимся на технических характеристиках и способах применения технической пробки.

- Особенности пробковых материалов и их преимущества

- Техническая пробка в рулонах

- Пробка техническая листовая

Особенности пробковых материалов и их преимущества

Почему пробковые материалы считаются экологичными? Дело в том, что сырьем для их производства является кора дерева – пробкового дуба. А при производстве конечных материалов не используются никакие синтетические вещества, материал получается исключительно натуральным.

Пробковые дубы произрастают в странах Средиземноморья, из них Португалия считается самым крупным поставщиком пробковых материалов. Когда возраст пробкового дуба достигает 25 лет, с него первый раз снимают кору. Благодаря естественной интенсивной регенерации кора нарастает снова, и дерево не погибает. Спустя 9 лет можно снова снимать кору с дерева, причем с каждым снятием качество коры становится все лучше и лучше.

После снятия кору сушат в естественных условиях, а затем отправляют на завод, где производят различную продукцию. Для производства технической пробки кора измельчается, а затем гранулы измельченной коры прессуют под давлением и обрабатывают паром. При этом не используются дополнительные связующие вещества, как в случае с искусственными полимерами, так как в состав самой пробки входит суберин – натуральный клей, которого в материале более 45%. Технология производства пробковых материалов называется агломерация, именно поэтому позиции технической пробки называют черный пробковый агломерат и белый пробковый агломерат. Отличаются они между собой лишь тем, что для белого агломерата используется кора ветвей дерева, а для черного – кора ствола.

Уникальной особенностью пробки является ее сотовидная структура. На каждый 1 см3 пробки приходится до 40 млн. сотовых ячеек. Каждая ячейка имеет форму многогранника с 14 гранями, внутреннее пространство многогранника заполнено газообразной смесью. Именно благодаря такой своеобразной структуре пробковые материалы обладают прекрасными теплоизоляционными свойствами, а также не пропускают воду и газообразные вещества. Ячейки разделены между собой межклеточными перегородками.

Пробковые материалы обладают как чисто техническими преимуществами перед остальными, так и имеют другие достоинства, которые могут сыграть решающую роль при выборе изоляционного материала.

Преимущества технической пробки:

- Полная экологичность и гипоаллергенность. Из пробковых материалов не выделяются никакие вредные вещества, ни в состоянии покоя, ни при нагревании или горении.

- Пробка легко восстанавливает форму после сжатия или кручения, изгиба. Материал исключительно упругий. Даже спустя годы использования он не проминается и не стаптывается, а продолжает приятно пружинить под ногами.

- Пробка является естественным антисептиком, поэтому строительные материалы из нее не подвержены гниению и появлению плесневых грибов.

- Пробку не едят грызуны и насекомые.

- Пробковые материалы не боятся ультрафиолетового излучения и не пропускают его.

- Не электризуются, не накапливают статическое электричество.

- Пробковые материалы при горении не выделяют фенолов, хлора и цианидов или других опасных веществ. Чтобы пробка не горела, ее обрабатывают специальным веществом, после чего ее можно отнести к классу Г1 (негорючие вещества).

- Благодаря естественной уникальной структуре пробка обладает низкой теплопроводностью, что позволяет использовать ее для утепления или теплоизоляции зданий.

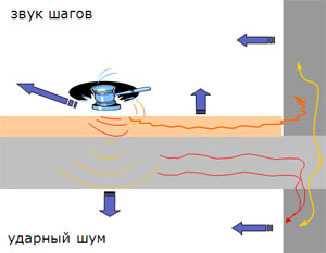

- Также пробка обладает прекрасными звукоизоляционными свойствами, снижая шум, идущий с улицы.

- Материал удобный в использовании, долговечный и универсальный.

- Безопасный для окружающей среды, так как утилизируется естественным способом.

- Техническая пробка сохраняет все свои свойства при отрицательных температурах, поэтому используется при производстве холодильных камер.

- Водонепроницаемость пробки позволяет не беспокоиться за материал даже в случае затопления дома.

- В качестве исключительных особенностей можно выделить такие: пробка снижает уровень радиоактивного излучения, а также изолирует от вредного влияния технопатогенных зон.

Также пробковые материалы не боятся щелочей и других веществ.

В зависимости от того, для каких целей она будет использоваться, пробку техническую купить можно в двух видах: в рулонах или в листах. Различаются они не только формой выпуска, но и толщиной материала. Рассмотрим подробнее характеристики и особенности применения рулонной и листовой технической пробки.

Техническая пробка в рулонах

Техническая рулонная пробка еще называется пробковой подложкой. Обычно выпускается в рулонах шириной 1000 и 1400 мм, но большее значение имеет толщина материала. Толщина пробки в рулонах может быть 2 мм, 2,5 мм, 3 мм, 4 мм, 8 мм, 10 мм.

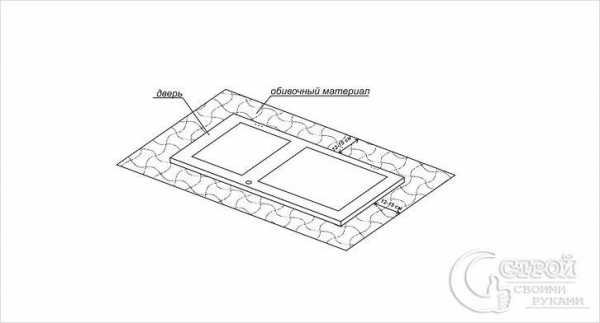

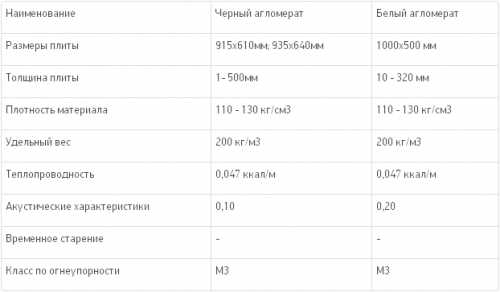

Технические характеристики пробки

Из приведенной выше таблицы можно почерпнуть информацию о технических характеристиках рулонных и листовых позиций технической пробки.

К вышеуказанному можно добавить, что срок службы рулонной подложки равен сроку эксплуатации здания, это один из самых долговечных натуральных материалов.

Влажность материала максимум 7 %, что крайне важно при монтаже и дальнейшей эксплуатации.

Остаточная деформация 0,2 %. Благодаря таким низким показателям пробковый материал не сминается и возвращается в прежнюю форму после длительных нагрузок. Например, уже спустя 1,5 минуты после прекращения воздействия остаточная деформация составляет всего 0,35 %, через 15 минут – уже 0,25 %, а через 150 минут – всего 0,17 %.

Рулонная пробка инертна по отношению к различным химическим веществам.

Обратите внимание на коэффициент звукоизоляции. При толщине пробки в 2 мм он составляет 16 дБ, а при большей толщине (4 – 10 мм) коэффициент звукопоглощения может увеличиться до 22 дБ и более.

Также немаловажно сопротивление звуковому удару – 12 дБ.

Деформационный модуль упругости 2000 – 2500 кгс/см2. Это говорит о том, что материал способен выдерживать колоссальные нагрузки без значительной деформации и не подвергается разрушению. Благодаря таким свойствам его можно использовать на многих строительных объектах, где давление тяжелой техники, например, очень велико.

Применение технической пробки в рулонах

Рулонную техническую пробку используют в качестве теплоизоляционного и звукоизоляционного материала. Укладывается под ламинат, линолеум, паркетную доску и щитовой паркет, выполняя функцию подложки, снижающей передачу хлопающих звуков от движения по деревянному полу. Также подложка служит утеплителем между основанием под напольное покрытие и самим напольным покрытием.

При оборудовании теплых полов также используется рулонная пробка и выполняет все те же функции.

Немаловажным плюсом использования рулонной пробки при обустройстве полов является то, что материал позволяет нивелировать небольшие неровности основания, а также обладает отличными ударопоглощающими свойствами.

Также рулонную пробку можно использовать для утепления и звукоизоляции стен и потолка, но это менее удобно, чем использование листовой технической пробки. Дело в том, что рулонную пробку необходимо выпрямлять для закрепления на поверхности, а листы и так ровные. В качестве подложки на пол рулонная пробка идеальный вариант, так как ее придавливает напольное покрытие. При изоляции стен и потолков это неудобно.

При укладке рулонной технической пробки на пол температура в помещении не должна быть ниже +10 °С, влажность не выше 75 %. Укладку можно начинать спустя сутки после того, как рулон распакован и материал расправлен. Стяжка пола должна быть ровной, чистой и сухой, остаточная влажность не должна превышать 2,5 %. В процессе монтажа рулон разрезается на необходимые отрезки, которые укладываются на поверхность пола без зазоров. Стыки тщательно проклеиваются. Кстати, нельзя крепить рулонную подложку к полу механическим способом, только приклеивать.

Пробка техническая листовая

Техническая пробка в виде листов отличается от рулонной только прочностью материала и размерами. Обычно она представляет собой плиты 940х640 мм толщиной от 2 до 10 мм. Самыми распространенными позициями являются пробковые листы толщиной 4, 6 и 10 мм. На листовую техническую пробку цена зависит от толщины материала, ведь она влияет и на технические свойства.

Технические характеристики пробки листовой

В таблице характеристик листовой пробки хорошо видно, что так называемый белый агломерат обладает большим звукопоглощением, а значит, больше подходит для звукоизоляции помещений.

В дополнение хотелось бы отметить, что материал легко восстанавливается после оказания давления. Например, при оказании нагрузки 7 кг/см2 сжатие составляет 10 %, а спустя час уже 0,7 %.

Коэффициент звукопоглощения листовой пробки, измеренный при частоте 2,1 кГц, равен 0,85. Это позволяет значительно снижать шум, а также полностью устранять реверберацию. Особенно это важно при звукоизоляции студий звукозаписи и кинотеатров. Ведь реверберация – это распространение звучания отраженного звука – эхо.

Применение технической пробки листовой

Листовая техническая пробка используется для теплоизоляции и звукоизоляции помещений. Ею изолируют пол, стены, перекрытия, потолок. В помещении, которое изолировано технической пробкой, полностью отсутствует эхо и минимальный шум с улицы.

Техническая пробка может находиться в любой среде, поэтому ее можно использовать и при отделке внешнего фасада, и при внутренней отделке помещения, и в качестве подложки под напольное покрытие и систему «теплый пол», как и рулонную пробку. В качестве утеплителя техническую пробку можно использовать и в перекрытиях, и на полу, и на стенах, и на крыше, и на внешних стенах.

Важно! Единственное ограничение применения технической пробки – это производственные помещения, где производится обработка металла. Дело в том, что металлическая стружка быстро забивает поры пробки, и она перестает выполнять свои функции.

В сочетании с другими материалами техническая пробка существенно снижает шум и реверберацию. Также пробка применяется для снижения вибраций, идущих от станков и других механизмов, независимо от того, какую нагрузку они оказывают на пробку.

Наилучшее звукопоглощение пробка обеспечивает в диапазоне высоких частот свыше 1,5 кГц. Это дает возможность полностью изолировать помещение от резких громких звуков, идущих с улицы, таких как лай собак или крик. Также при звукоизоляции перегородок между помещениями можно изолировать комнату так, что не будет слышно стереосистему или телевизор.

А вот снизить вибрационный шум, который передается по перекрытиям, или вибрации механизмов, пробка не способна. Собственно, как и любая звукоизоляция.

Для наилучшей звукоизоляции помещение отделывается пробкой комплексно: потолок + стены + пол. Для улучшения акустических свойств пробки желательно не закрывать ее другим отделочным материалом. Можно, например, использовать пробковые декоративные панели дополнительно к технической пробке.

Технология монтажа листовой технической пробки практически не отличается от монтажа рулонной подложки. Разница лишь в том, что листовой материал можно укладывать сразу, так как он и так ровный. К поверхности листы приклеиваются специальным клеем, обязательно встык. Иногда листы крепят механическим способом, но значительно реже.

Ну и напоследок преимущества листовой пробки перед рулонной, которые заметили монтажники профессионалы:

- Листовая пробка более плотная.

- Проще в монтаже, так как с ней может справиться один человек, в отличие от рулонной, где обязательно нужен помощник.

- Листовую пробку не нужно выравнивать.

- Удобнее подрезать под необходимый размер.

- Листовая пробка не ломается и трескается, так как не свернута в рулон.

Техническая пробка – универсальный материал, который используется практически во всех местах, где необходима изоляция: и внутри помещения, и снаружи. Неоспоримым плюсом является водостойкость и неподверженность влиянию плесени, грызунов, насекомых. Единственный недостаток технической пробки – это высокая цена по сравнению с синтетическими изоляционными материалами такого же класса.

strport.ru

Качественные характеристики пробковых покрытий и их преимущества

Международная организация «Евразийский Союз Ученых»,16 международная научно-практическая конференция: «Современные концепции найчных исследований»

Качественные характеристики пробковых покрытий и их преимущества.

В настоящей статье рассматриваются пробковые покрытия и их характеристики в свете проблемы экологии помещений – как жилых так и общественных. Исследования Московского НИИ экологии человека и гигиены окружающей среды им. А.Н. Сытина РАМН показали, что уровень химического загрязнения жилых помещений очень часто до 5 раз превышает уровень загрязнения атмосферного воздуха. В числе прочих источниками загрязнения являются отделочные материалы, содержащие синтетические полимеры. Закон РФ «О радиационной безопасности населения», принятый в 1996 г., запрещает использование строительных материалов, не отвечающих требованиям радиационной безопасности, обязывает выполнять радиационный контроль сырья, материалов и изделий, предусматривает административную и уголовную ответственность за нарушение требований закона.

Госкомсанэпиднадзор РФ установил, что до 65% ионизирующих излучений, получаемых населением, поступает из стройматериалов.

Большую опасность для воздушной среды жилых помещений таят полимерные отделочные материалы, которые при деструкции, выделяют стирол и бензол – активные раздражители слизистых, органов дыхания, глаз. Многие из этих веществ являются мутагенами, вызывающими раковые заболевания. Также многие строительные материалы, будучи практически безвредными, при нагревании выделяют отравляющие и канцерогенные вещества. В воздухе, которым мы дышим, обнаружен микроскопический пылевой клещ, являющийся источником аллергических реакций. В нескольких граммах пыли живут десятки тысяч пылевых клещей 15 разновидностей, а 150 м² помещений производят за год 20 кг пыли. Как же исключить источники загрязнения воздуха в жилых и прочих помещениях? Решение подсказала природа, подарив человечеству такой материал, как пробка — ценное сырьё для пробковой промышленности, получаемое при снятии с пробковых дубов коры.

Имеющийся в арсенале человечества неисчерпаемый и регулярно возобновляемый природный ресурс — пробка позволил создать концепцию экологической безопасности жилья, которая должна определить основные факторы риска, которому мы часто подвергаемся в домах, и пути их устранения. 1. Чтобы понять, почему за пробковым материалом — здоровое будущее всего человечества, необходимо подробнее рассмотреть Quercus suber (дуб пробковый настоящий), клеточное строение его пробкового слоя и связанные с ней исключительные свойства пробки. У этого представителя флоры есть уникальное свойство: способность наращивать на стволе пробковую ткань (suberose - от латинского suber (пробка). Эта ткань формируется за счет феллогена (ткань, отвечающая за формирование новых клеток), содержащегося в пробковом дубе. В течение жизненного цикла пробковый дуб производит пробковую ткань трех степеней качества: девственная кора; регенерированная кора со второго снятия; регенерированная кора с третьего и последующих снятий. Наличие характерного вида пробковой коры является отличительным внешним признаком дуба пробкового. Гистология, цитология и макроскопическая морфология. Пробка или феллема представляет собой защитный слой опробкованных (пропитанных суберином) мертвых клеток, формируемых из феллогеновой ткани. Феллоген обладает меристематической способностью (способность генерировать новые клетки). Основной функцией меристематической ткани является митоз (деление клеток). Мембраны клетки очень тонкие, клетки полностью изолированны друг от друга и в основном состоят из суберина, лигнина и целлюлозы. Внутри себя клетка содержит кристаллы серина и фриделин (или церин), а также аморфное вещество и большое количество газа или воздуха, которое не выдавливается при сжатии ткани. Пробка, снимаемая с Quercus suber, обладает высокой эластичностью и низкой влаго- и газопроницаемостью, обусловленными ее особым химическим составом. Воски пробковой коры обеспечивают водонепроницаемость пробковой коры. Клеточная структура пробковой стенки состоит из тонкой пластины, богатой лигнином (первичная внутренняя стенка), толстой вторичной стенки, состоящей из чередующихся субериновых и восковых пластин, и третичной стенки из полисахаридов. Из этих компонентов суберин составляет примерно 40%, лигнин 22%, полисахариды 18% и экстрагируемое вещество до 15%. 2. Особенность химического состава клеток пробковой коры стала залогом уникальности пробковых покрытий, передав им в полной мере свойства пробки . Рассмотрим виды существующих на сегодняшний день пробковых покрытий и попробуем их классифицировать. Во-первых, в зависимости от области применения пробковых покрытий, их можно разделить на две основные группы: техническая и декоративная. И если техническая пробка достаточно давно использовалась в различных областях промышленности как тепло- и звукоизолятор, то для декоративных целей пробковые покрытия стали широко использовать сравнительно недавно. Во-вторых, декоративные пробковые покрытия в свою очередь можно разделить на настенные, потолочные и напольные. Принципиальное их отличие только в толщине и месте аппликации. Настенные и потолочные - более тонкие (3-4мм), напольные пробковые покрытия имеют толщину от 4мм до 8мм (клеевой тип). И в-третьих, в зависимости от способа монтажа пробковые покрытия бывают либо клеевые, либо замковые (или «плавающие»). Наконец, пробковые покрытия можно классифицировать по качеству сырья, из которого они изготовлены. Пробковый шпон - ценный вид отделочного материала из пробки. Его получают из цельной коры пробкового дуба, аккуратно снятого с дерева.Пробковый агломерат — более дешёвый вариант пробкового материала - получается методом агглютинации гранулированной пробки обычно при термической обработке с добавлением или без добавления адгезива.Существует и чистая экспандированная агломерированная пробка: изделие, полученное из вспученной гранулированной пробки методом агглютинации с использованием исключительно их собственного натурального связующего вещества, выделенного из корковых клеток путем нагревания под давлением. Изделия из такой пробки отличаются более высоким качеством.Композиционная пробка: изделие, полученное методом агглютинации гранулированной пробки связующим веществом, не извлеченным из корковых клеток. 3. Пробковая кора подвергается ряду общих операций перед тем, как пройдёт стандартные испытания согласно требованиям ГОСТа и ИСО в качестве готового материала. [1]

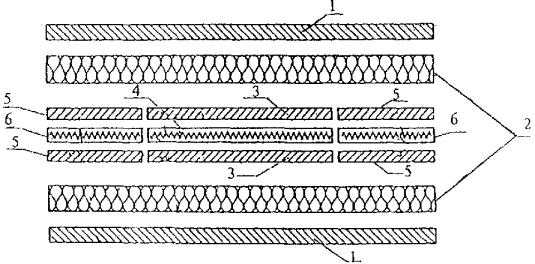

Рис.1. Схема прибора с горячей охранной зоной [1]

|

1- холодильник; 2 - испытываемые образцы; 3 - плиты нагревателя зоны измерения; 4 - обмотка нагревателя зоны измерения; 5 - плиты нагревателя охранной зоны; 6 - обмотка нагревателя охранной зоны |

Пробковая кора, снятая с деревьев, складывается в кучу для стабилизации после снятия и/или выварки. Выварка осуществляется погружением пробковой коры в чистую кипящую воду без каких-либо добавок. Целью этой операции является вымывание водорастворимых веществ, и придание пробковому сырью достаточной гибкости, необходимой для резки. В процессе стабилизации из пробкового тёса удаляется избыток воды и он уплощается. После чего происходит визуальный отбор и классификация пробкового тёса для дальнейшей резки. Также тёс сортируется по толщине. Пробковые покрытия подвергаются ряду испытаний, в том числе на теплопроводность и огнеупорность, как и прочие отделочные материалы, используемые в строительстве в соответствии с процедурами госстандарта.При определении теплопроводности пробковых покрытий погрешность установки для определения теплопроводности должна быть не более 5%.Установку для определения теплопроводности и образцовые меры размещают в помещении, снабженном приточно-вытяжной вентиляцией и защищенном от действия прямой солнечной радиации.Блок коммутации и измерений установки при определении теплопроводности при средней температуре испытания образцов выше 100°С устанавливают в помещении, отделенном от остальных блоков установки газонепроницаемой перегородкой.

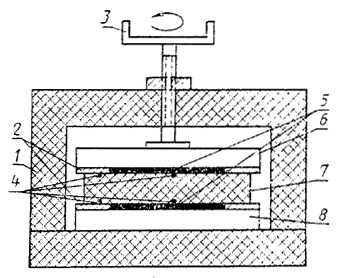

Рис.2 . Схема топливногобака установки для определения теплопроводности. [2]

|

1 - теплоизоляционный кожух; 2 - охранная зона преобразователя теплового потока; 3 - прижимное устройство; 4 - преобразователи температуры; 5 - преобразователи теплового потока; 6, 8 - теплообменники; 7 — образец |

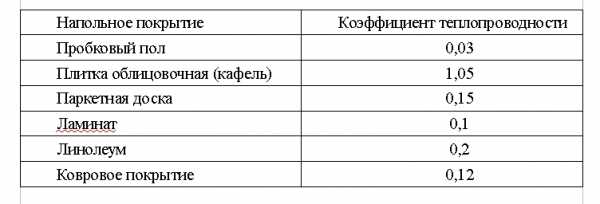

Таблица коэффициента теплопроводности напольных покрытий, Вт/м*к

Из вышеприведённой таблицы очевидно, что коэффициент теплопроводности пробкового пола на порядок ниже прочих напольных покрытий, что позволяет рекомендовать пробковые покрытия для отделки жилых помещений. Пробковые покрытия могут быть подвергнуты испытанию на огнеупорность методом воздействия падающего теплового потока и пламени горелки на образец покрытия, помещённого в испытательную камеру. Результаты, полученные по этому методу испытания, характеризуют поведение материала при горении для всего испытуемого напольного покрытия. На сегодняшний день в мире существует множество испытаний на огнестойкость для классификации композитных материалов, применяемых в строительстве зданий и сооружений. Согласно европейскому стандарту NF-P-92501 пробковые покрытия (а пробка — сырьё, получаемое преимущественно в странах Средиземноморья) имеют класс огнеупорности М3.

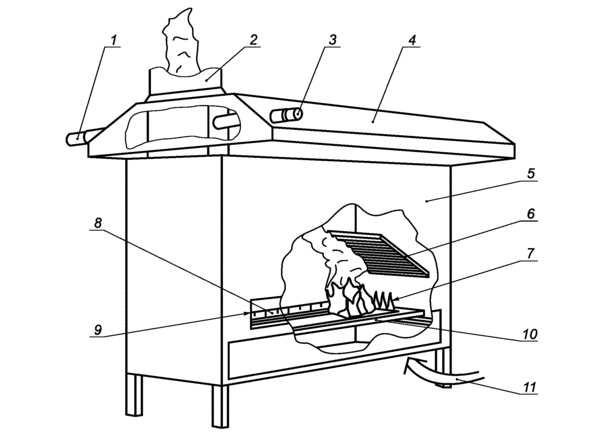

Рис.3 Общий вид установки для проведения испытания на огнеупорность. [3]

|

1 — лампа; 2 — вытяжка; 3 — приёмник света; 4 — вытной зонт; 5 — испытательная камера; 6 — поджигаемая газом излучающая панель; 7 — пилотное пламя от линии горелок; 8 — линейка; 9 — окно наблюдения; 10 — держатель образца и испытательным образцом и со скользящей платформой; 11 — доступ воздуха вокруг испытательного образца внизу камеры. |

Чтобы установить коэффициент звукопоглощения пробковых покрытий, используют метод определения реверберационных коэффициентов звукопоглощения строительных материалов в реверберационной камере. Метод предназначен для проведения испытаний на малых образцах площадью 1-1,5 м2 и толщиной не более 100 мм, а также для контроля качества звукопоглощающих материалов. Суть метода заключается в последовательном измерении времени реверберации в пустой камере и в камере с образцом на ее внутренней поверхности и последующем определении реверберационного коэффициента звукопоглощения материала. При этом объем камеры должен быть равен 1,5 - 2,0 м³. Измерения должны производиться в третьоктавных полосах по ГОСТ 12090-80 со среднегеометрическими частотами 125 - 8000 Гц. При необходимости верхняя граница диапазона частот может быть увеличена до 20000 Гц. Время реверберации следует определять по записи спада уровня звукового давления во времени (кривых реверберации). Результаты испытаний записывают в протокол. Значения коэффициентов звукопоглощения в воздухе т в зависимости от частоты, относительной влажности h и температуры. К звукопоглощающим материалам обычно относят те, которые имеют коэффициент звукопоглощения не менее 0,4 при частоте 1000 Гц («Защита от шума» СНиП II — 12 — 77). Пробка имеет коэффициент звукопоглощения 0,1 при частоте 1000 Гц, что характеризует её как отделочный материал с высокими показателями звукопоглощения.Исходя из рассмотренных выше методов исследования свойств пробковых покрытий и имеющихся показателей качественных характеристик исследуемого пробкового материала можно сделать вывод, что пробковые покрытия являются современным строительным отделочным материалом, отвечающим всем требованиям государственных стандартов как отечественных, так и европейских. Пробковые материалы могут быть рекомендованы для широкого применения в строительстве и отделке как жилых, так и общественных помещений.

Литература:1. Л.Н.Кузьмина, Л.Я.Голова.ГОСТ 7076-99. Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме: Государственное унитарное предприятие — Центр проектной продукции в строительстве (ГУП ЦПП) 2. Л.Н.Кузьмина, Л.Я.Голова. ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме: Государственное унитарное предприятие — Центр проектной продукции в строительстве (ГУП ЦПП)3. В.С.Кармашев, Е.В.Беспрозванная. ГОСТ Р ИСО 9239-1-2014. Испытания строительных материалов и изделий на пожарную опасность. Метод определения пожарной опасности напольных покрытий путем воздействия теплового потока радиационной панели: Москва, Стандартинформ 20144. Л. А. Борисов д-р техн. наук; Т. И. Смирнова, канд. техн. наук; И. А. Аверьянова; Б. Л. Бобиков; Ю. В. Полянский. ГОСТ 26417-85. Материалы звукопоглощающие строительные. Метод испытаний в малой реверберационной камере: ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА, Москва

Автор: Фомахин Денис Александрович - архитектор-дизайнер, член Союза дизайнеров РФ

cork.house

свойства и характеристики технической пробки

С каждым днем появляются все новые уникальные материалы, наделенные не только отличными эксплуатационными характеристиками, но и экологичностью. К их числу можно смело причислить утеплитель из пробки. Техническая пробка сочетает в себе безупречные звуко- и теплоизоляционные параметры, а также имеет 100% гипоаллергенный состав.

Утеплитель из пробки – характеристики и свойства

Свойства и технические характеристики пробкового утеплителя

Основой пробкового утеплителя является кора пробкового дуба. Она измельчается, а полученные гранулы впоследствии прессуются и подвергаются тщательной обработке паром. Для изготовления технической пробки не задействуются никакие искусственные полимерные добавки для склеивания гранул, поскольку она уже содержит в себе особое клеящее вещество под названием суберин, иначе говоря, натуральный клей с минимальным его содержанием в 45%.

Технология производства утеплителя из пробки называется агломерацией. В соответствии с этим позиции пробкового материала называют черным и белым пробковым агломератом. Единственное их отличие состоит в главном компоненте, используемом для изготовления: белый пробковый агломерат содержит древесную кору, снятую с ветвей дерева, а черный агломерат – кору со ствола.

Техническая пробка наделена уникальной структурой, имитирующей пчелиные соты, каждая ячейка которых представляет собой многогранник, впоследствии заполняемый газообразной смесью. Благодаря такому строению пробковые утеплители считаются одними из лучших теплоизоляторов.

Классификация пробкового утеплителя, определяющего сферу его применения, включает в себя четыре группы:

- Материал пробковый, преимущественно задействуемый для декора помещения;

- Агломерат, предназначенный именно для теплоизоляции;

- Гранулы, являющие собой сыпучую консистенцию, применяемую для полостного заполнения каркасных строений или других целей;

- Напылитель, характеризующийся суспензеобразной массой, наносимой на поверхность по типу штукатурных смесей.

Инфо. Техническая пробка производится в виде рулонов, листов и матов.

Рулонная пробка в основном применяется в качестве подложки.

Листы отличаются минимальной толщиной, не превышающей 1 см. Применимы для тепло- и звукоизоляции внутреннего пространства (полов, стен, потолков).

Маты применимы как для внутреннего утепления, так и для наружного.

Утеплитель из пробки: преимущества и недостатки

Декоративная и техническая пробка – уникальный материал, не выделяющий никаких токсичных, фенольных, хлористых или цианидных веществ ни при непосредственной его эксплуатации, ни при его нагреве или случайном возгорании. Все это свидетельствует не только об экологичности и гипоаллергенности, но и о безупречной пожаростойкости. Кроме того, пробковые утеплители обрабатываются специальными огнеупорными составами, благодаря которым материал становится полностью негорючим, то есть его можно смело отнести к классу Г1.

Отличаются производные из пробкового дуба и низкой теплопроводностью. А исключительная водонепроницаемость и стойкость к отрицательным температурам делает пробковые листы и рулоны чемпионами среди всех теплоизоляционных материалов.

Пробка, по своей природе являющаяся хорошим антисептиком, добавляет утеплителям, изготовленным из нее, стойкость к различным гнилостным и плесневым организмам. Поэтому даже при периодическом контакте с водной средой существует лишь минимальная вероятность заражения микроорганизмами. Техническая пробка отлично переносит постоянное воздействие УФ-лучей, не пропуская их в толщу основания.

Феноменальным преимуществом пробковых утеплителей считается их упругость и пружинистость, то есть при сжатии или изгибе они легко принимают изначальную форму, не уменьшая при этом своей толщины в месте деформации. Если же речь идет о напольной технической пробке, то даже спустя продолжительное время использования процент ее сминания и стаптывания настолько мал, что визуально отличить новый утеплитель от старого почти не представляется возможным.

Исключительное достоинство пробки – способность к снижению уровня радиоактивного излучения путем его блокирования, а также антистатичность, исключающая электризацию или накопление статических зарядов.

Обладающие множеством преимуществ, пробковые утеплители относятся к разряду самых долговечных, универсальных и простых в использовании материалов.

Единственный недостаток – высокая стоимость, однако, если вспомнить о количестве преимуществ, то и цена не кажется такой высокой.

Делаем правильный выбор

Для жилых помещения целесообразно отдать предпочтение пробковому утеплителю с антибактериальной и огнеупорной пропиткой, чтобы обеспечить защиту и от возможного размножения гнилостных организмов, и от непреднамеренного возгорания.

data-ad-client="ca-pub-4950834718490994"data-ad-slot="8296353613">

Также необходимо обратить внимание на состав – чем меньше различных примесей, тем он качественнее и, соответственно, натуральнее и экологичнее, что особенно актуально для жилого пространства.

Помимо этого, определяющим выбор конкретной технической пробки должна стать плотность, от которой зависит ее стабильность и упругость. Оптимальным плотностным значением считается показатель, расположенный в пределах 110–130 кг/см3.

Если утеплитель приобретается для монтажа под обойные полотна, то следует отдать предпочтение рулонным, чтобы исключить дальнейшую возможность появления неровностей на декоративной поверхности. А в случае с напольной поверхностью выбор можно сделать как в пользу рулонов, так и матов.

Утепление стен изнутри

Для утепления стеновой поверхности необходимо довести основание до идеального состояния, то есть устранить неровности путем наложения штукатурной, в случае с серьезными дефектами, или шпаклевочной смеси, если речь идет о некритичных изъянах. Выровненная плоскость должна быть хорошо просушена и для надежности обработана грунтовочной жидкостью.

От качества просушки стены или пола зависит долговечность смонтированного утеплителя, поскольку невысохшее основание может привести к деформации пробки или размножению плесневых грибков.

Чтобы закрепить пробку к плоскости, используется специальный клей, замес которого должен быть проведен в строгом соответствии с инструкцией. Неточность пропорций может нарушить прочность и целостность полученного покрытия.

Промазанное клеем пробковое полотно должно быть незамедлительно приложено к поверхности. Делается это для того, чтобы исключить риск высыхания достаточно быстросохнущего клеящего состава.

Несмотря на дороговизну, пробковые утеплители ничуть не уступают в популярности экструдированным материалам, выигрывая при этом и в экологичности, и в минимальном количестве теплопотерь.

Утеплитель из пробки, видео

otdelkadom-surgut.ru

| Материал | Коэффициент теплопроводности, Вт/м*К |

| Алебастровые плиты | 0,47 |

| Алюминий | 230 |

| Асбест (шифер) | 0,35 |

| Асбест волокнистый | 0,15 |

| Асбестоцемент | 1.76 |

| Асбоцементные плиты | 0,35 |

| Асфальт | 0,72 |

| Асфальт в полах | 0,8 |

| Бакелит | 0,23 |

| Бетон на каменном щебне | 1,3 |

| Бетон на песке | 0,7 |

| Бетон пористый | 1,4 |

| Бетон сплошной | 1,75 |

| Бетон термоизоляционный | 0,18 |

| Битум | 0,47 |

| Бумага | 0,14 |

| Вата минеральная легкая | 0,045 |

| Вата минеральная тяжелая | 0,055 |

| Вата хлопковая | 0,055 |

| Вермикулитовые листы | 0,1 |

| Войлок шерстяной | 0,045 |

| Гипс строительный | 0,35 |

| Глинозем | 2,33 |

| Гравий (наполнитель) | 0,93 |

| Гранит, базальт | 3,5 |

| Грунт 10% воды | 1,75 |

| Грунт 20% воды | 2,1 |

| Грунт песчаный | 1,16 |

| Грунт сухой | 0,4 |

| Грунт утрамбованный | 1,05 |

| Гудрон | 0,3 |

| Древесина - доски | 0,15 |

| Древесина - фанера | 0,15 |

| Древесина твердых пород | 0,2 |

| Древесно-стружечная плита ДСП | 0,2 |

| Дюралюминий | 160 |

| Железобетон | 1,7 |

| Зола древесная | 0,15 |

| Известняк | 1,7 |

| Известь-песок раствор | 0,87 |

| Иней | 0,47 |

| Ипорка (вспененная смола) | 0,038 |

| Камень | 1,4 |

| Картон строительный многослойный | 0,13 |

| Картон теплоизолированный БТК-1 | 0,04 |

| Каучук вспененный | 0,03 |

| Каучук натуральный | 0,042 |

| Каучук фторированный | 0,055 |

| Керамзитобетон | 0,2 |

| Кирпич кремнеземный | 0,15 |

| Кирпич пустотелый | 0,44 |

| Кирпич силикатный | 0,81 |

| Кирпич сплошной | 0,67 |

| Кирпич шлаковый | 0,58 |

| Кремнезистые плиты | 0,07 |

| Латунь | 110 |

| Лед 0°С -20°С -60°С | 2.212.442.91 |

| Липа, береза, клен, дуб (15% влажности) | 0,15 |

| Медь | 380 |

| Мипора | 0,085 |

| Опилки - засыпка | 0,095 |

| Опилки древесные сухие | 0,065 |

| ПВХ | 0,19 |

| Пенобетон | 0,3 |

| Пенопласт ПС-1 | 0,037 |

| Пенопласт ПС-4 | 0,04 |

| Пенопласт ПХВ-1 | 0,05 |

| Пенопласт резопен ФРП | 0,045 |

| Пенополистирол ПС-Б | 0,04 |

| Пенополистирол ПС-БС | 0,04 |

| Пенополиуретановые листы | 0,035 |

| Пенополиуретановые панели | 0,025 |

| Пеностекло легкое | 0,06 |

| Пеностекло тяжелое | 0,08 |

| Пергамин | 0,17 |

| Перлит | 0,05 |

| Перлито-цементные плиты | 0,08 |

| Песок 0% влажности 10% влажности 20% влажности | 0.330.971.33 |

| Песчаник обожженный | 1,5 |

| Плитка облицовочная | 105 |

| Плитка термоизоляционная ПМТБ-2 | 0,036 |

| Полистирол | 0,082 |

| Поролон | 0,04 |

| Портландцемент раствор | 0,47 |

| Пробковая плита | 0,043 |

| Пробковые листы легкие | 0,035 |

| Пробковые листы тяжелые | 0,05 |

| Резина | 0,15 |

| Рубероид | 0,17 |

| Сланец | 2,1 |

| Снег | 1,5 |

| Сосна обыкновенная, ель, пихта (450...550 кг/куб.м, 15% влажности) | 0,15 |

| Сосна смолистая (600...750 кг/куб.м, 15% влажности) | 0,23 |

| Сталь | 52 |

| Стекло | 1,15 |

| Стекловата | 0,05 |

| Стекловолокно | 0,036 |

| Стеклотекстолит | 0,3 |

| Стружки - набивка | 0,12 |

| Тефлон | 0,25 |

| Толь бумажный | 0,23 |

| Цементные плиты | 1,92 |

| Цемент-песок раствор | 1,2 |

| Чугун | 56 |

| Шлак гранулированный | 0,15 |

| Шлак котельный | 0,29 |

| Шлакобетон | 0,6 |

| Штукатурка сухая | 0,21 |

| Штукатурка цементная | 0,9 |

| Эбонит | 0,16 |

| Эбонит вспученный | 0,03 |

www.infrost.ru

Пробки Теплопроводность - Энциклопедия по машиностроению XXL

Тепловой изоляцией называют всякое покрытие горячей поверхности, которое способствует снижению потерь теплоты в окружающую среду. Для тепловой изоляции могут быть использованы любые материалы с низким коэффициентом теплопроводности — асбест, пробка, слюда, шлаковая или стеклянная вата, шерсть, опилки, торф и др. [c.377]Для тепловой изоляции могут применяться любые материалы с низкой теплопроводностью. Однако собственно изоляционными обычно называют такие материалы, коэффициент теплопроводности которых при температуре 50—100° С меньше 0,2 Вт/(м-°С). Многие изоляционные материалы берутся в их естественном состоянии, например асбест, слюда, дерево, пробка, опилки, торф, земля и др., но большинство их получается в результате специальной обработки естественных материалов и представляет собой различные смеси. В зависимости от технологии обработки или процентного состава отдельных компонентов теплоизоляционные свойства материалов меняются. К сыпучим изоляционным материалам почти всегда добавляются связующие материалы, которые ухудшают изоляционные свойства. [c.200]

Охлаждающей ванной могут служить различные незамерзающие жидкости (спирт, бензин, ацетон и др.). При испытаниях до — 20° С лучше всего пользоваться обычным льдом или снегом, смешанным с солью, или смесью льда с селитрой. Для более низких температур (до — 78° С) обычно применяют твёрдую углекислоту (сухой лёд). В этом случае испытание ведут следующим образом в сосуд, изолированный оболочкой с низкой теплопроводностью (пробка, дерево, шлаковая вата, бума- [c.66]Шаровой бикалориметр пригоден для испытаний на теплопроводность порошков и набивочных материалов, но для испытания слоистых теплоизоляторов, вроде картона, пробки, губчатой резины и т. п., им воспользоваться нельзя возникает необходимость в создании бикалориметра, который позволил бы успешно решить задачу определения слоистых материалов. Для этого и предназначен бикалориметр, ядру которого придана форма диска или квадратной металлической пластинки /, сторона основания которой L в 8—10 раз. и более больше толщины ее 8. Его для краткости назовем плоским бикалориметром. [c.355]

Пробка, имеющая пренебрежимо малую теплопроводность, прикреплена к дну дьюаровского сосуда, наполненного маслом. Стенки сосуда также имеют пренебрежимо малую теплопроводность. Пробка освобождается и через какое-то время приходит в состояние покоя на поверхности масла. Приводя объяснение, записать знаки тепла, работы, а также изменений энергии, внутренней энергии и потенциальной энергии в описанном процессе для следующих систем а) содержимое сосуда, б) масло и в) пробка. Тепло, поступающее в систему, и работа, совершаемая ею, должны считаться положительными. [c.198]

Установка представляет собой сосуд 12 из листовой стали с хорошей теплоизоляцией. Внутри первого имеется второй сосуд 13 для жидкого хладоносителя. Рабочую камеру 14 изготовляют из листовой латуни или красной меди, обладающих высокой теплопроводностью. Сжиженный газ по шлангу заливают через воронку 11, которую закрывают затем пробкой. Для вывода паров отработавшего хладоносителя в атмосферу служит патрубок 10. [c.258]

Ситовина представляет собой пористую древесину хвойных пород, пораженную грибками и червяками. Объемный вес ситовины близок к лучшим сортам пробки — 200—250 кг/м , коэффициент теплопроводности 0,04—0,05 ккал/м час град нри температуре 20° С. [c.120]

Изоляционный слой размещается между наружной и внутренней обшивками кузова. Изоляционные материалы должны удовлетворять следующим основным требованиям малая теплопроводность, малая -объемная масса, незначительная гигроскопичность, отсутствие запаха, долговечность. В качестве термоизоляционных материалов применяют мипору, бумагу, пробку, камышит, алюминиевую фольгу, минеральный войлок, пенопласт и др. [c.162]

Случай подогрева сверху представляет интерес в связи с проблемой устойчивости конвективного движения в вертикальном слое конечной высоты. Конвективное течение, обусловленное поперечной разностью температур, сопровождается продольным конвективным переносом тепла вверх. Если канал закрыт сверху и снизу пробками конечной теплопроводности, то вверху накапливается тепло, и вследствие этого автоматически устанавливается продольный градиент температуры, направленный вверх. Этот градиент определяется значением поперечной разности температур, отношением высоты слоя к ширине, а так- [c.340]

Нагрев сверху. Перейдем теперь к рассмотрению случая, когда продольный градиент температуры направлен вверх, т.е. соответствует потенциально устойчивой стратификации. Этот случай представляет особый интерес в связи с проблемой устойчивости конвективного течения в вертикальном слое конечной высоты. Течение, обусловленное поперечной разностью температур, сопровождается конвективным переносом тепла вверх (см. 1). Если канал закрыт сверху и снизу пробками конечной теплопроводности, то вверху накапливается тепло, и вследствие этого автоматически устанавливается градиент температуры, направленный вверх. Этот градиент определяется поперечной разностью температур, отношением высоты слоя к толщине, а также условиями теплоотдачи на концах слоя. [c.69]

Наличие ряда ценнейших свойств, которыми обладают изделия из резины (эластичность при высоких физико-механических свойствах, воздухо- и водонепроницаемость, низкая теплопроводность, масло-и кислотостойкость, диэлектрическая прочность и др.) привело к широкому их использованию в технике и в быту. Важным свойством резины, значительно расширяющим область ее применения, является хорошее сочетание резины с металлами, асбестом, пробкой и различными текстильными тканями. [c.737]

В процессе выгорания добавок в изделиях образуется значительное количество газов, которые, стремясь вырваться наружу, разрывают стенки пор, благодаря чему поры в значительной мере остаются открытыми, понижается механическая прочность изделий, а коэффициент теплопроводности их ухудшается. Поэтому из всех выгорающих примесей, применяемых для производства изделий, лучшей является пробковая мелочь, получаемая помолом отходов от переработки пробки. Она легко выгорает и не дает большого количества газообразных веществ. Форма пробковой мелочи близка к сферической, что обусловливает образование сферических пор, обладающих максимальной прочностью при сжатии. Кроме того, пробка при обработке холодной водой почти не разбухает, чем обеспечивается постоянство размеров пор. Однако пробковая добавка ввиду ее дефицитности применяется редко. При пользовании древесными опилками предпочтительны опилки от поперечной резки древесины, которые дают менее продолговатые поры. [c.90]

Если на участке, где циркулирует пар, температурный градиент был незначительным, характерным для обычных тепловых труб, то в области газовой пробки температура резко падала в соответствии с величиной теплопроводности собравшихся газов. Типичное темпера- [c.117]

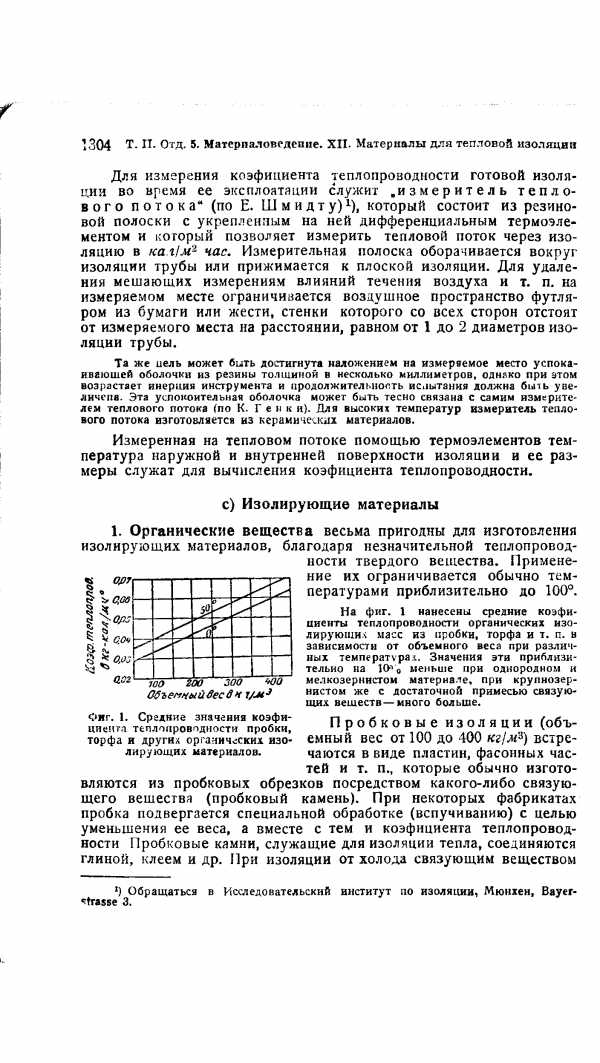

На фиг. 1 нанесены средние коэфициенты теплопроводности органических изолирующих масс из пробки, торфа и т. п. в зависимости от объемного веса при различных температура . Значения эти приблизительно на 10 0 меньше при однородном и мелкозернистом материале, при крупнозернистом же с достаточной примесью связующих вешеств—много больше. [c.1304]

Пробковые изоляции (объемный вес от 100 до 400 кг/м ) встречаются в виде пластин, фасонных частей и т. п., которые обычно изготовляются из пробковых обрезков посредством какого-либо связующего вещества (пробковый камень). При некоторых фабрикатах пробка подвергается специальной обработке (вспучиванию) с целью уменьшения ее веса, а вместе с тем и коэфициента теплопроводности Пробковые камни, служащие для изоляции тепла, соединяются глиной, клеем и др. При изоляции от холода связующим веществом [c.1304]

В соответствии с ТУ 965-2299-52 пробковая крупа представляет собой дробленую кору пробкового дуба или дробленые отходы от прессовки пробковых изделий. По зерновому составу пробковая крупа делится на две группы 1) мелкозернистая с размером зерен 0,5—3,0 мм и 2) среднезернистая с размером зерен 2—8 мм. Объемный вес пробковой крупы 125 кг/ж , коэффициент теплопроводности 0,04 ккал/м - ч град при температуре 20° С. Влажность — 10%. Пробковая крупа предназначается для изготовления мастик и засыпок. Пробковые плиты и экспанзит изготовляются на Одесском, Кинельском и Хабаровском заводах укупорочных изделий. Изоляция из пробки является высокоэффективной и применяется для трубопроводов, рефрижераторов, корпуса судов и холодильников. [c.85]

Например, при вскрытии кровли здания цирка на Цветном бульваре, построенного более 100 лет назад, оказалось, что теплоизоляция покрытия из пробковых плит находится в хорошем состоянии. По данным вскрытий объемная масса пробки составила 135 кг/мз, влажность 0 8%, теплопроводность 0,05 Вт/(м К). [c.61]

При выборе размера и материала для калориметрической системы необходимо иметь в виду следующее - с увеличением диаметра стержня растут силы, действующие на торцевые пробки и корпус блока с увеличением длины резко возрастает сложность изготовления калориметра, при ее уменьшении растет роль торцов и становятся заметными утечки теплоты по конструктивным элементам. Стержень должен иметь высокую теплопроводность и известную теплоемкость, а блок—высокую температуропроводность и механическую прочность. Размеры блока должны быть достаточными для размещения термопар и нагревателя. Нагреватель должен равномерно наматываться по поверхности блока. [c.102]

Применение меди обусловлено ее высокой теплопроводностью и служит для выравнивания температурного поля в блоке. Торцы блока герметично закрываются резьбовыми пробками 5 VI 16 с уплотнительными шайбами 6. Внутри полости трубы 7 размещается медный стержень 18, торцы которого отделяются от резьбовых пробок охранными цилиндриками 17. Длина стержня с охранными цилиндриками примерно в 25 раз превышает его радиус. [c.107]

Пористые материалы — пробка, различные волокнистые наполнители типа ваты — обладают наименьшими коэффициентам) теплопроводности Хкоэффициенту теплопроводности воздуха, 1апол-няюш,его поры. [c.71]

Пример 24-3. Стальной паропровод диаметром djd2 — 180/200 жлг с коэффициентом теплопроводности = ЬО вт м-град покрьгг слоем жароупорной изоляции толщиной 50 мм с X 0,18 вт м-град. Сверх этой изоляции лежит слой пробки толщиной 50 мм = = 0,06 вт/ж-гртемпература наружного воздуха 2 = 27° С. Коэффициент теплоотдачи от пара к трубе 200 вт1м -град, [c.386]

Обладают повыш. водостойкостью (водопоглощение за 24 часа не более 0,3%), стойкостью к 7 5%-ной серной, 40%-ной соляной, 75%-НОЙ фосфорной к-там при 70°, 50%,-ноп уксусной к-те, 3%-ному раствору ДДТ при 35° растворам солей, плавиковой и салициловой к-там, ртутп и ее парам, 5%-ному раствору хлорной извести, растворителям (бензину, уайтспириту, скипидару), жирным к-там, минеральным маслам при 20°, нестойки в окислит, и щелочных средах. Предназначаются для деталей, требующих высокой водо- и кислотостойкости (крышки и пробки аккумуляторных баков, детали машины для произ-ва искусственного волокна, изделия санитарии, радиотехнич.детали). Температура прессования 1 50—170°. Фенолит 1 может перерабатываться профильным прессованием. Уд. ударная вязкость не менее 4,5 кг-см[см прочность при изгибе не менее 550 кг/сж теплопроводность фенолита 1 0,25 ккал1м-час-°С [c.52]

Объемный вес 240—250 кг/м , коэффициепт теплопроводности — 0,04— 0,05 ккал/м час град при температуре 20° С. Водопоглощаемость после 20-дпевного пребывания под водой пе более 13%..Пробка обладает упругостью, растяжимостью и эластичностью. Натуральная пробка выдерживает давление на сжатие до 1000 кг/см . При прекращении давления принимает прежЕИЙ объем. [c.106]

Пробка. Объемный вес 300 кг/м , 1 оэффициент теплопроводности 0,059 ккал/м час град при температуре 20° С, предельная температура применения 80° С. Из ]фобхад изготовляются разлххчные фасонные изделия, сегментхл и скорлупы. [c.358]

Во Франции широко применяются изделия на базе алюминиевой фольги, пробка натуральная и экспанзитная, изделия из минерального волокна в оболочках из гальванизированной стали, диатомовые изделия с объемным весом 400—800 кг[м и коэффициентом теплопроводности [c.362]

Часто на практике требуется снизить теплопередачу. В большинстве случаев это достигается нанесением на стенку тепловой изоляции (рис. 166), которая вследствие малой теплопроводности [Я 2 втп1 м -град)] способствует згменьшению потери теплоты в окружающую среду. К теплоизоляционным материалам относят асбест, слюду, пробку, стекловолокно и другие материалы. Как видно из уравнения (382), с увеличением толщины изоляции, наносимой на плоскую стенку, величина коэффициента теплопередачи к, а следовательно, и величина тепловых потерь д снижается. Для цилиндрической стенки потери уменьшаются не пропорционально увеличению толщины изоляции. Это объясняется тем, что при увеличении толщины термическое сопротивле- [c.262]

| Фиг. 1. Средние значения коэфи-циеяг.1 теплопроводности пробки, торфа и других органические изолирующих материалов. |  |

Воздухоприемные клапаны. Для выключения В. и управления ею в приточной шахте или при переходе от нее к камере устанавливается воздухоприемный клапан. В капитальных установках он делается ив полукотельного железа на каркасе из угольников или полосового железа. У . азанные конструкции имеют один общий недостаток— значительную теплопроводность, способствующую легкому выхолаживанию камеры. Лучше утеплять клапаны пробкой или даже деревом по войлоку в целях удешевления клапаны нередко делаются из дерева (фиг. 4) Независимо от материала клапан в закрытом положении должен плотно прилегать к рамке, возможно лучше устраняя просачивание воздуха. [c.262]

Тепловая изоляция самолетов одновременно должна являться звуковой изоляцией. Задача звуковой изоляции в самолетах является более сложной и важной по сравнению с тепловой изоляцией, так как пределом толщины стенок звуко- и теплоизоляции является 100 мм при весе одного квадратного метра 3—3,5 кг. Материалы, применяемые для звуко-тенло-изоляции самолетов должны быть легкими, мало гигроскопичными, огнестойкими, обладать достаточно высокой характеристикой звукопоглощения и иметь низкий коэффициент теплопроводности. Этим требованиям не в полной мере удовлетворяют следующие тепло-звукоизоляционные материалы, применяемые в самолетостроении АСИМ, АТИМС, АТИМСС, АТИМ, комбинации из этих материалов — АТИМО, пенопласты твердые и эластичные и тонколистовая пробка. Указанные материалы применяются в виде матов в конструкциях с воздушными прослойками и без прослоек. Внутренняя обшивка тепло-звукоизоляции выполняется авиационной тканью, тканью с хлорвиниловой пленко11 пористой и непористой, декоративно-облицовочными пластиками и другими различными отделочными материалами. Перспективными конструкциями тепло-звукоизоляции могут явиться конструкции с применением гладкой и гофрированной алюминиевой фольги, гранулированной фольги, как обладающие незначительным объемным весом и высокими теплоизоляционными свойствами. [c.237]

В соответствии с ВТУ завода им. М. И. Калинина (МРФ) пенопласт имеет объемный вес 150—180 кг/м , коэффициент теплопроводности 0,05 ккал1 м ч град) при 20° С, предел прочности при сжатии 10 кПсм , водопоглощение за 24 ч не более 25%, гигроскопичность за 24 ч не более 1%, предельная температура применения 100° С. Размеры плит 700 X X 500 X 70 мм. Поверхность плит покрывается бумагой. Материал является заменителем пробки и экспанзита. [c.195]

Тепловая изоляция самолетов одновременно должна быть звуковой изоляцией. Задача звуковой изоляции в самолетах является более сложной и важной по сравнению с тепловой изоляцией, так как пределом толщины стенок звуко- и теплоизоляции является 100 мм при весе 1 м 3—3,5 кг. Материалы, применяемые для звукотеплоизоляции самолетов, должны быть легкими, малогигроскопичными, огнестойкими, обладать достаточно высокой характеристикой звукопоглощения и иметь низкий коэффициент теплопроводности. Этим требованиям не в полной мере удовлетворяют следующие теплозвукоизоляционные материалы АСИМ, АТИМС, АТИМСС, АТИМ, комбинации из этих материалов — АТИМО, пенопласты твердые и эластичные и тонколистовая пробка. Эти материалы применяются в виде матов в конструкциях с воздушными прослойками и без прослоек. Внутренняя обшивка теплозвукоизоляции выполняется авиационной тканью, тканью с хлорвиниловой пленкой пористой и непористой, декоративно-облицовочными пластиками и др. [c.393]

Д.— Т. э. был обнаружен и исследован англ. учёными Дж. П. Джоулем и У, Томсоном (Кельвином) в 1852—62. В опытах Джоуля и Томсона измерялась темп-ра в двух последоват. сечениях непрерывного и стационарного потока газа (до дросселя и за ним). Вследствие значит, трения газа в дросселе (мелкопористой пробке из ваты) скорость газового потока была очень малой и кинетич. энергия потока при дросселировании практически не изменялась. Благодаря низкой теплопроводности стенок трубы и дросселя теплообмен между газом и внеш. средой отсутствовал. При перепаде давления на дросселе Ap=pi— —Ра равном атм. давлению, измеренная разность темп-р АТ—Т —Т для воздуха составила —0,25°С (опыт проводился при комнатной темп-ре). Для СО2 и На в тех же условиях АТ оказалась соотв. равной —1,25 и -f-0,02° , Д,— Т. э, принято называть положительным, если газ в процессе дросселирования охлаждается (ЛГ 0). [c.154]

mash-xxl.info

Техническая пробка — назначение, виды, производство, характеристика

При настилании полов из ламината, линолеума или паркетной доски необходима подложка.

Для этого используются различные материалы, в том числе и техническая пробка.

Укладка ламината на пробковое основание

Укладка ламината на пробковое основаниеХарактеристики пробковых материалов

- Плотность материала составляет 180-200 кг/м3.

- Теплопроводность пробки 0,4 Вт/м·К.

- Звукоизоляция подложки зависит от толщины. При толщине в 2 мм индекс звукоизоляции (характеристика отражающей способности материала) равен 16 дБ. При увеличении толщины индекс звукоизоляции увеличивается.

- Остаточная или пластическая деформация материала (деформация, которая остается после снятия нагрузки) составляет 0,2%. Поэтому он восстанавливает форму через время после снятия нагрузки.

- Динамический модуль упругости материала 0,55-1,5 МПа, что означает не хорошие звукоизоляционные показатели.

Благодаря таким показателям пробковая подложка широко используется при обустройстве полов.

Пробка относится к гранулированным или ячеистым материалам. В 1см3 материала содержится 40 млн. таких гранул.

Структура гранулы

Каждая ячейка или гранула имеет несколько слоев.

Внутри ядро из целлюлозы, которое придает жесткость структуре. Ядро окружает древесная смола или суберин (60%), которая занимает основную часть этой гранулы. Суберин окружен воздушной прослойкой. Внешний слой капсулы состоит из двух слоев клетчатки.