Пиролизные кирпичные котлы под резину своими руками: Пиролизный котел своими руками: чертежи и принцип работы

Содержание

Пиролизный котел своими руками: чертежи и принцип работы

Содержание

- Принцип работы пиролизного котла

- Плюсы и минусы

- Рекомендации по установке и эксплуатации

- Пиролиз резины в домашних условиях — Станки, сварка, металлообработка

- Работа печи

- Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

- Стационарная установка для пиролиза

- Продукты реакции

- Жидкость

- Углеродсодержащий остаток

- Пиролизный газ

- Металлический корд

Принцип работы пиролизного котла

Применительно к отопительным котлам пиролизом называется горение топлива при недостаточном количестве кислорода. При этом топливо выделяет большое количество газов, практически все из них горючие. Эти газы направляются в специальную камеру сгорания и дожига, куда подается вторичный воздух. Газовоздушная смесь вспыхивает, выделяя большое количество тепла. Тепловой энергии выделяется намного больше, чем можно извлечь при обычном горении дров или угля. Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

Дело в том, что многие из образовавшихся при горении топлива летучих веществ, имеют очень высокую температуру сгорания. В результате, из того же количества топлива, пиролизные котлы извлекают больше тепла.

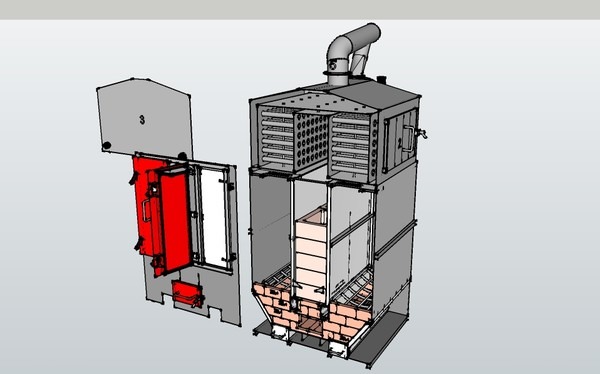

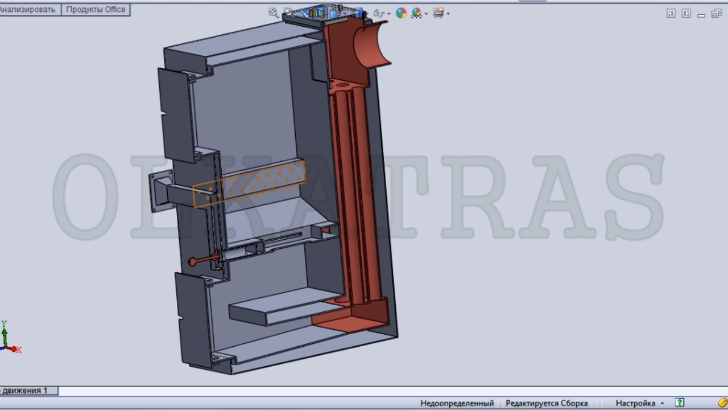

Конструктивная особенность пиролизных котлов — топка, состоящая из двух камер. В одну закладывается топливо (часто это верхняя часть топки), в ней же происходит выделение газов, и потому эта часть называется камерой газогенарации. Через неширокую горловину газы попадают во вторую камеру — дожига. Тут перемешиваются с вторичным воздухом, вспыхивают и сгорают практически без остатка.

Пиролизный котел с нижней камерой дожига

В среднем КПД пиролизников — выше 85%. Есть модели, способные выдавать 92% и даже немного больше. Но данные показатели возможны только и исключительно при использовании сухого топлива. Его влажность должна быть 5-8%. При 40% содержании влаги горение может полностью затухнуть, а при 20% просто буде неэффективным. И это — один из главных недостатков этой технологии: дрова и уголь приходится предварительно сушить, например, сделав площадку возле дымовой трубы. Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

Просто дрова, просушенные в дровнике не пойдут, как и уголь, взятый из кучи на улице.

В видео продемонстрирован котел, в котором камера дожига находится вверху. Хотя котлы такого типа имеют более простое строение (образовавшиеся газы сами поднимаются вверх), самодельщики предпочитают камеру с нижним располодением камеры дожига (как на фото выше).

Плюсы и минусы

К отрицательным характеристикам твердотопливного котла относят:

- очень высокая стоимость;

- необходимость подготавливать дрова, которые должны быть абсолютно сухими;

- работает от электрической сети.

Несмотря на минусы, у газогенераторного устройства есть и плюсы. Это:

- комфортное тепло с пиролизным котлом;

- достаточно прост в использовании;

- выделяется очень маленькое количество вредных элементов;

- способен довольно долго работать после того, как будет положено топливо;

- можно применять при любом виде системы подачи тепла;

- можно полностью автоматизировать процесс;

- применяется для утилизации таких материалов, как пластмасса, резина и полимеры.

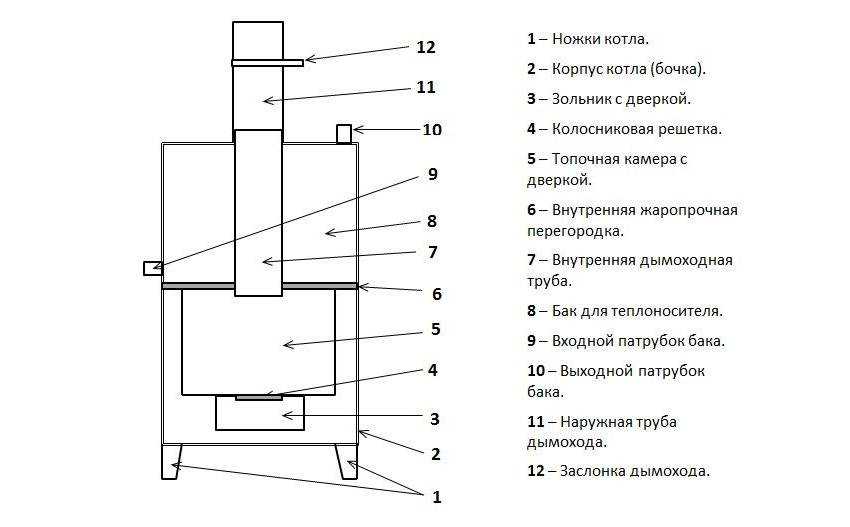

Данный вид твердотопливного кола для отопления в своей особенности конструкции имеет несколько участков: отделения для топки, теплообменник и узел, который подводит воду к устройству.

При самостоятельно сборке пиролизного котла, необходимо правильно сделать схему и чертеж. Затем по ней собрать агрегат, который сразу же можно проверить, а в дальнейшем использовать в быту. Для создания необходимо лишь проследить за герметизацией труб отопления, которые подводят воду, чтобы избежать различных неприятностей в будущем. При правильной сборке котла длительного горения, оборудование очень быстро нагревается до нужной температуры, потратив всего полчаса.

Фото схемы пиролизного котла

Любая газогенераторная машина в своей конструкции содержит две камеры. Одна камера котла служит для наполнения ее необходимым топливом, где происходит разложение на сухие остатки и горючий газ. Он перемещается в следующее отделение. Внутрь оборудования подается дополнительный воздух с помощью специального вентилятора, для того, чтобы эффективнее происходило горение дров. Дым, образующийся в данном процессе, удаляется через установленный дымосос. Камеры отделены между собой колосником, изготовленным из чугуна.

Дым, образующийся в данном процессе, удаляется через установленный дымосос. Камеры отделены между собой колосником, изготовленным из чугуна.

При больших значениях температурного режима и отсутствия кислорода, из древесины выделяется газ, при смешивании его с потоками воздуха происходит нагревание теплообменника до 1200 градусов. После этого тепло передается теплоносителю системы. Отработанные газы выходят через специальную трубу дымохода. В состав входит смесь паров воды и углекислого газа. В дымоходе рекомендуется сделать слой материала, который состоит из минеральной ваты, покрытой сверху специальной фольгой. Он делается для того, чтобы при охлаждении не образовывались деготь и конденсат, которые могут оказать довольно негативное воздействие на трубу.

Все отделения котла на пиролизе оснащены огнеупорочной футеровкой, которая выкладывается из шамотного кирпича. Именно она создается благоприятные условия для сгорания топлива в пиролизном котле.

Рекомендации по установке и эксплуатации

Собранный своими руками пиролизный котел необходимо установить на небольшом фундаменте – соберите его из кирпича или соорудите бетонную стяжку. Рекомендуемая толщина – около 10 см. Установив аппарат на подготовленном месте, удостоверьтесь, что он не качается и стоит достаточно устойчиво. Только после этого приступайте к дальнейшим операциям.

Рекомендуемая толщина – около 10 см. Установив аппарат на подготовленном месте, удостоверьтесь, что он не качается и стоит достаточно устойчиво. Только после этого приступайте к дальнейшим операциям.

Для обеспечения пожарной безопасности постелите перед котлом (с той стороны, где располагается дверца камеры сгорания) металлический лист. Если из топки выпадут горящие угольки или дрова (случается всякое), лист не даст огню распространиться. Следует отметить, что это достаточно распространенное требование для всех твердотопливных котлов и прочих агрегатов, вроде каминов и печей-каминов.

Плазменная резка металла — самая точная и филигранная, но доступ к такому оборудованию есть не у всех. Однако, обычный сварочный аппарат справится с той же задачей ничуть не хуже.

Отдельное внимание уделяется расстоянию между пиролизным котлом, собранным своими руками, и стенками – оно должно составлять не менее двух метров. Также следует обеспечить хорошую вентиляцию помещения, так как отопительное оборудование довольно интенсивно сжигает кислород – нужно обеспечить его приток

Для этого достаточно сделать вентиляционную отдушину.

Изготавливая пиролизный котел своими руками, не экономьте на металле. Помните, что металл толщиной 4-5 мм прослужит значительно дольше, чем металл толщиной всего 3 мм. Если камеры дожигания или сгорания прогорят, вам придется провести довольно сложный комплекс ремонтных работ – пиролизный котел нужно будет разрезать, заменить прогоревшие детали, после чего сварить его обратно и испытать.

Рекомендации по эксплуатации:

- Не используйте в изготовленном своими руками пиролизном котле сырые дрова – они плохо воспламеняются, с трудом прогорают и неохотно отдают продукты пиролиза. Оптимальное содержание влаги в древесине – не более 15-20%. Приобретая сухие дрова, выделите место под их хранение – сюда не должны попадать атмосферные осадки;

- Обязательно используйте автоматику и группу безопасности – это поможет предотвратить выход пиролизного котла из строя. Помните, что собранные своими руками отопительные агрегаты нуждаются в особенном контроле;

- Перед началом каждого отопительного сезона проверяйте котел и отопительную систему на герметичность.

Также нужно проверять проходимость дымохода – его чистка осуществляется раз в 4-5 лет;

Также нужно проверять проходимость дымохода – его чистка осуществляется раз в 4-5 лет; - Не делайте слишком большой запас по мощности – собранный своими руками пиролизный котел повышенной мощности не сможет обеспечить нужный КПД и будет сжигать топливо зря. Если нужен очень мощный агрегат, присмотритесь в сторону заводских моделей.

Следуя этим рекомендациям, вы сможете обеспечить свой дом теплом, не затрачивая много денег на электроэнергию и обходясь без газа. Среднее потребление электроэнергии пиролизным котлом, собранным своими руками, составляет 80-120 Вт/час (при работающем вентиляторе).

Пиролиз резины в домашних условиях — Станки, сварка, металлообработка

Современное общество не представляет своей жизни без автомобильной техники. С ростом числа машин пропорционально растет и количество изношенных покрышек в мире. Станки для переработки автошин в крошку не способны справиться с таким объемом резиновых отходов.

Работа печи

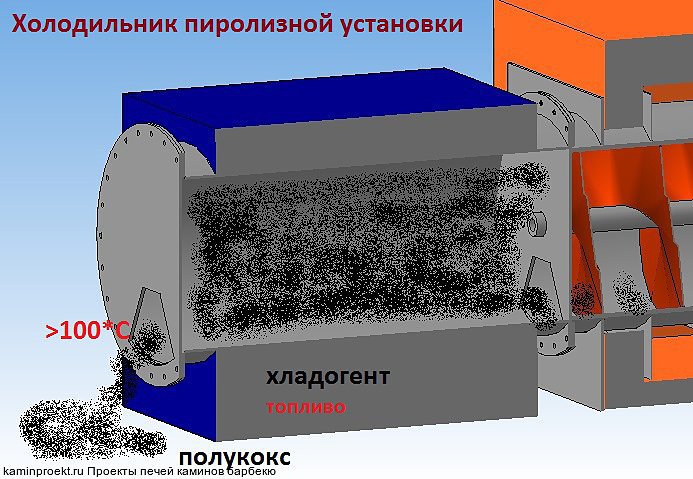

Метод работы промышленной пиролизной установки для переработки резиновых изделий и шин подразумевает несколько основных этапов производства:

- Подготовка материала для его дальнейшего разложения в реторте.

- Полученное сырье при пиролизе подается в устройство для охлаждения и частичной конденсации пиролизного газа.

- При прохождении через конденсирующий трубопровод происходит окончательное разделение на жидкую и газообразную составляющую.

- При осушении оставшегося газа его подают для дальнейшего сжигания в печи.

Большие перерабатывающие заводы используют в процессе разложения резины дополнительные катализаторные установки.

В нашей стране метод технологической переработки резины пока не используется широко, однако на рынке представляются достойные образцы установок отечественного производства.

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

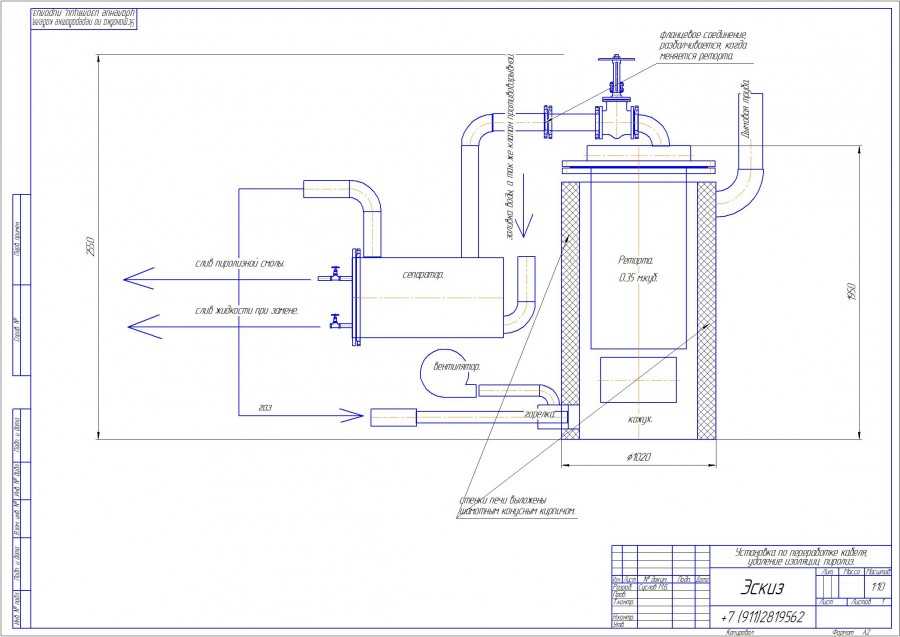

Оборудование пиролизного типа для переработки твердых отходов представляет собой блочную конструкцию с расположенной в центре достаточно объемной камерой. Верхняя часть устройства имеет загрузочные отверстия, через которые поступает сырье, требуемое утилизации.

В систему входят насосы различной мощности. Установка также оснащена:

- конденсаторами

- вентиляторами, над которым закреплены дроссельные заслонки

- отсеками для воды

- реактором

- загрузочным блоком

- модулями выгрузки

- швельшахтами

- газоанализаторами

- подогревающими воздух приспособлениями

- дымососами

Реактор устройства имеет герметичную загрузочную дверку. Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Она может быть прямоугольной или круглой формы. Последний вариант считается более удобным в использовании. Диаметр проема соответствует размеру реактора – от 2,2 до 2,8 метров. Количество сопел в устройстве зависит от модели пиролизного агрегата.

Продукты реакции

В результате переработки резиновых отходов происходит выделение нескольких видов продукции:

- Топливо жидкой формы.

- Остаток, содержащий углерод.

- Газ при пиролизе.

- Металлическая армирующая проволока.

Жидкость

Жидкий остаток, по сути, представляет собой синтетическую нефть, схожую по своему составу с природной. При обработке полученного сырья на нефтеперерабатывающих заводах возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники.

Во многих странах такой способ утилизации нашел широкое применение, из огромного числа автошин производят дизельное топливо. С одной тонны шин в результате пиролиза получают 500 л топлива. Жидкий остаток можно применять без обработки для печей и котлов в качестве основного топлива.

Жидкий остаток можно применять без обработки для печей и котлов в качестве основного топлива.

Углеродсодержащий остаток

Твердый остаток нашел широкое применение в некоторых областях:

- Он аналогичен активированному углю по своим абсорбентным свойствам.

- Как черный краситель в лакокрасочном и цементном производстве.

- Как сырье для изготовления новых резиновых изделий, а также покрышек.

- Добавляется в жидкое топливо, либо сжигается сам в специальных печах.

Пиролизный газ

Пиролиз покрышек производится с выделением газа, который по своим характеристикам схож с природным. Большая часть данного газа в результате горения в печи разделяется на жидкие фракции, а также невыпадающие в осадок остатки, которые поддерживают разложение резины.

Металлический корд

Металлическая проволока при воздействии высокой температуры не подвержена разложению и остается в практически неизменном виде. Сердечник автомобильных шин производится из качественной стали, которая при дальнейшей переплавке находит свою вторую жизнь

youtube.com/embed/-9bFgV1tsI8?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Пиролизная печь своими руками — основные преимущества отопительного

Экологичная усадьба: Узнаем каков принцип работы пиролизных печей и как они устроены. Возможен ли такой вариант, как пиролизная печь своими руками?

Вряд ли стоит говорить о том, что в регионах, где самым доступным топливом были дрова или уголь, большой популярностью пользовались твердотопливные котлы и печи.

Тот, кто хотя бы раз сталкивался с этим видом нагревательных приборов, знает, насколько они неудобны. Конечно, в любой момент их можно заменить, к примеру, электрическими аналогами, но это не выход из положения. Ведь электричество сегодня — самый дорогой энергоноситель.

Все решилось, как всегда, достаточно просто. На рынке появились пиролизные печи и котлы. Каков принцип их работы, и как они устроены? Возможен ли такой вариант, как пиролизная печь своими руками?

Что такое пиролиз?

Начнем именно с этого вопроса, потому что он заложен в принципе работы такой печи. Пиролиз — это медленное сжигание топлива при не очень высоких температурах (200–800С) и малом количестве кислорода. Если рассмотреть, как сгорают те же дрова, то они практически не горят. Этот процесс правильнее назвать тлением.

Пиролиз — это медленное сжигание топлива при не очень высоких температурах (200–800С) и малом количестве кислорода. Если рассмотреть, как сгорают те же дрова, то они практически не горят. Этот процесс правильнее назвать тлением.

Кстати, специалисты нередко называют такое горение сухой перегонкой. В процессе тления дрова разлагаются на два элемента — древесный кокс (это твердая часть) и пиролизный газ. Вся эта схема была задумана лишь для того, чтобы получить именно газ, который в дальнейшем по технологии смешивается с кислородом и сжигается в соседней камере. При этом создается очень высокая температура, которая и идет на обогрев помещения.

Удивительно то, что сам пиролизный газ связывается с углеродом, и этот химический элемент тоже участвует в процессе горения. А это приводит к тому, что выходящий из печи дым практически не содержит вредных для окружающей среды химических веществ. Заметим, что и кокс не является отходом производства. Он прекрасно горит, выделяя определенное количество тепловой энергии. Так что действие такой печи двойное.

Так что действие такой печи двойное.

Необходимо отметить еще один очень интересный факт. Процесс пиролиза является экзотермическим. Это значит, что выделяемое при сгорании топлива тепло идет не только на обогрев помещения, но и на просушку дров, а также пиролизного газа. А вы прекрасно осведомлены о том, что чем ниже влажность топлива, тем оно эффективнее выделяет тепловую энергию.

Достоинства и недостатки пиролизных печей

К сожалению, недостатков у этих агрегатов хватает, хотя они обладают достаточно весомыми преимуществами. С них и начнем.

Достоинства

- Высокий коэффициент полезного действия. По сути, это печи длительного горения. Если правильно разместить дрова в камере сгорания, то они могут тлеть там от 8 до 48 часов. Все зависит от размеров топки.

- Из первого следует второе — возможность длительной работы в автономном режиме. Этим качеством не отличаются обычные твердотопливные котлы.

- В угарных газах низкий процент канцерогенных веществ.

- В печах длительного горения можно вместо дров и угля использовать различные отходы. Примеру, куски ДСП или ДВП, пластик или резину, отходы сельского хозяйства — стебли и листву растений, початки и прочее.

Внимание! Очень важный момент при выборе вида топлива. В нем не должно быть большого количества различных негорючих примесей. 30% — это максимальный предел.

Недостатки

Печь в работе

Печи и котлы длительного горения заводского производства — слишком дорогое удовольствие. Вот почему многие домашние мастера изготавливают их своими руками. Кстати, качество самодельных агрегатов ничуть не ниже заводских. Конечно, внешний вид намного уступает, но КПД не ниже.

- Достаточно большие размеры отопительного прибора.

- Особые требования к топливу. Считается, что используемые дрова должны быть сухими, в противном случае пиролизный процесс не происходит.

А это — снижение КПД. По сути, пиролизный газ смешивается с влажными парами, поэтому и не сгорает полностью. Он просто с угарными газами и дымом выходит через дымоход на улицу.

А это — снижение КПД. По сути, пиролизный газ смешивается с влажными парами, поэтому и не сгорает полностью. Он просто с угарными газами и дымом выходит через дымоход на улицу. - К сожалению, печи и котлы такого типа привязаны к сети переменного тока. Самостоятельно обеспечить себя хорошей тягой они не могут, поэтому в конструкцию агрегата встраивается вентилятор.

Устройство пиролизной печи

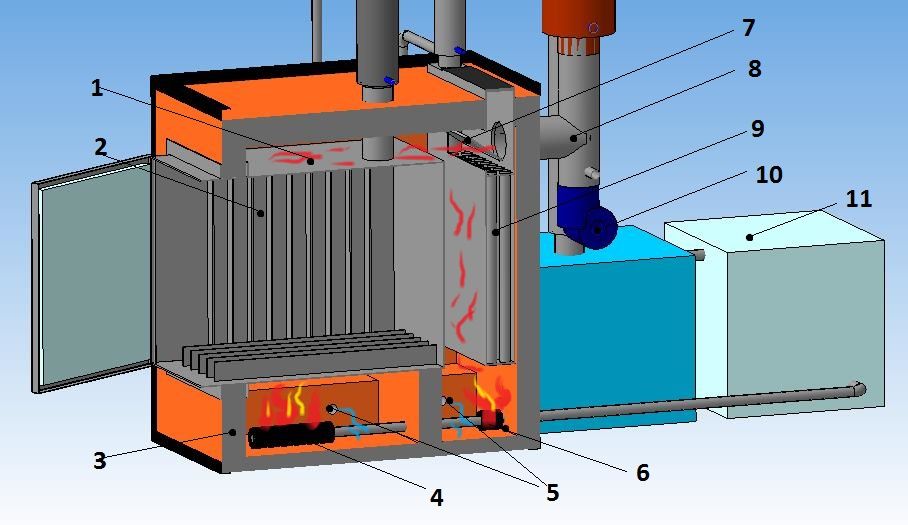

Основная особенность конструкции печи длительного горения — это наличие двух топок. В первую топку закладываются дрова, которые там и тлеют, выделяя пиролизный газ. Последний поступает во вторую топку, куда принудительно подается свежий воздух. Полученная воздушно-газовая смесь там и сгорает.

Обе топки разделяет металлическая перегородка с зазором для прохождения газа и дыма. Как было сказано выше, для увеличения тяги в дымоход устанавливается вытяжной вентилятор. Есть и другая модель, в которой вентилятор устанавливается около второй камеры сгорания. Он обеспечивает подачу кислорода и вытяжку угарных газов в принудительном порядке.

Он обеспечивает подачу кислорода и вытяжку угарных газов в принудительном порядке.

Рабочая схема печи

Схема котла

Возвращаемся к теме нашей статьи. Самостоятельно собрать печь длительного горения пиролизного типа очень сложно. Для этого вам потребуется внушительный список материалов. Да и навыки работы с определенными инструментами также пригодятся. К примеру, вы должны быть профессиональным сварщиком. Добавим, что для изготовления такого котла вам придется изрядно раскошелиться. Но даже это будет в несколько раз дешевле, чем приобретение агрегата заводского исполнения.

Перед тем как приступать к реализации намеченного плана, рекомендуем найти в интернете схему конструкции, рассчитать ее мощность и только после этого переходить к подготовительным работам. Самая распространенная схема пиролизного котла — это агрегат Беляева мощностью 40 кВт. Он обеспечит теплом достаточно большой частный дом. Но это лишь один вариант. Даже котел Беляева можно немного видоизменить, чтобы снизить или увеличить производительность отопительного прибора. К примеру, можно немного уменьшить или расширить топку.

К примеру, можно немного уменьшить или расширить топку.

Следует отметить один интересный факт. Очень часто в печах длительного горения в качестве теплоносителя используется не жидкость, а воздух. Для этого по всем помещениям дома устраивается трубопровод, по которому и движется горячий воздух. Данная конструкция прокладывается или по потолку, или по стенам. Обратка располагается у пола, и в ней охлажденный воздух движется самотеком к печи. Очень даже эффективная схема, особенно, если хозяева редко посещают загородный дом. В таком варианте теплоноситель никогда не замерзает.

Установка пиролизного котла

Установка котла

Внушительный вес пиролизной печки требует прочного и надежного основания, на которое она будет устанавливаться. Поэтому хороший фундамент — главное требование монтажного процесса. Все остальное будет касаться правил пожарной безопасности, которые надо строго соблюдать.

Поэтому:

- Под печь длительного горения организуется отдельное нежилое помещение.

Это будет котельная.

Это будет котельная. - На полу перед камерами сгорания укладывается металлический лист толщиной 2 мм.

- Зазор между стенами и котлом должен быть не меньше 20 см.

- Обязательно наличие в котельной окна минимальной площадью 100 см². Именно через него будет поступать свежий воздух.

Внимание! Дымоход, проложенный через неутепленный чердак, нужно обязательно утеплять. Если этого не сделать, на внутренних стенках дымоходной трубы начнет оседать конденсат. Смешавшись с сажей, он образует деготь. Все это снижает сроки эксплуатации дымохода и уменьшает его внутренний диаметр.

И еще один момент, на который нужно обратить внимание. Изготовление печи длительного горения своими руками требует точного определения коэффициента полезного действия. Если он невысокий, то гарантировать эффективную тепловую отдачу невозможно. Поэтому еще на стадии запуска необходимо обратить внимание на выходящий из дымохода дым. Вы уже по запаху сможете определить, сколько в нем угарных газов. Если их небольшое количество, то КПД вашего котла достаточно высок. Кстати, рекомендуем провести такое тестирование на всех мощностных режимах.

Вы уже по запаху сможете определить, сколько в нем угарных газов. Если их небольшое количество, то КПД вашего котла достаточно высок. Кстати, рекомендуем провести такое тестирование на всех мощностных режимах.

Печь или котел?

Выбираем отопление

Сегодня достаточно много споров вокруг, как нам кажется, пустякового дела. А вопрос ставится так — называть ли металлический пиролизный котел печью? Вообще, ситуация не самая тупиковая. Все зависит от того, как удобно вам. Хотя многие считают, что котел должен устанавливаться в систему водяного или воздушного отопления. А печь должна работать как отопительный прибор по типу радиатора. А что вы скажете про печи с водяным контуром? Ведь их тоже врезают в систему трубной разводки водяной отопительной схемы.

Но не будем зацикливаться на этом вопросе. Просто рассмотрим, как можно сделать своими руками кирпичную печь, работающую по пиролизному принципу.

Начнем с того, что производители пиролизных котлов считают проблемой изготовление агрегата мощностью меньше 15 кВт. Поэтому в продаже таких экземпляров вы не найдете. А что же делать хозяевам небольших дач и коттеджей? Вот тут-то приходит на помощь та самая пиролизная печь из кирпича длительного горения. По сути, это все тот же котел, только в виде печки, собранной из кирпича.

Поэтому в продаже таких экземпляров вы не найдете. А что же делать хозяевам небольших дач и коттеджей? Вот тут-то приходит на помощь та самая пиролизная печь из кирпича длительного горения. По сути, это все тот же котел, только в виде печки, собранной из кирпича.

Важность данной конструкции состоит в том, что в ней необходимо не только выполнять требования принципа пиролиза, но и учитывать высокие тепловые нагрузки на кирпичные стенки. Поэтому правильно проведенная футеровка камер сгорания является основным и жестким требованием, которое увеличивает срок эксплуатации агрегата.

Сама печь длительного горения собирается, как обычная печка, только с двумя соседними топками. Они разделяются кирпичной перегородкой, в которой снизу установлены колосниковые решетки из чугуна. В одной камере сгорает древесина, а во второй — пиролизный газ, который затягивается в топку с помощью вентилятора. Здесь же происходит его обогащение кислородом, который поступает сюда через вентиляционный канал, установленный в полу камеры сгорания.

В перегородке меду камерами делается воздушный коллектор, по которому угарные газы и тепловая энергия поступают в еще одну камеру с теплообменником. А далее все оставшиеся продукты сгорания топлива направляются в дымоход.

Заключение

К сожалению, твердотопливные котлы постепенно уходят из употребления. Многие жители городов и деревень в погоне за удобствами стараются использовать газовые или электрические отопительные агрегаты. Основная причина — автономность эксплуатации. Но с достоинствами этих приборов мы теряем большее. Уют и тепло дома всегда создавала печь, в которой потрескивали дрова. Да и явная экономия налицо, так что стоит еще раз задуматься над выбором. Тем более, выезжая за город в свой небольшой домик, мы стараемся найти в нем успокоение и уединение. А такие мелочи, как потрескивание дров, помогают в этом. опубликовано econet.ru Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P. S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

производство пиролизной установки, преобразование пластика / шин / резины в масляную машину

Мы являемся производителем завода по производству пиролиза отработанных шин. Наша установка для пиролиза отработанных шин изготовлена из высококачественных материалов с высокой прочностью и высоким уровнем производительности. Мы являемся лидерами в поставках пиролизных установок в Китае с богатым опытом в этой области. Завод по производству пиролиза шин не только производит качественное топливо для промышленного использования, но и помогает снизить загрязнение окружающей среды.

Подробнее

Технология пиролиза Может перерабатывать шинный пластик в мазут

Установка по перегонке отработанного масла может перерабатывать отработанное моторное масло, отработанное моторное масло и отработанное масло для шин или отработанное пластмассовое масло в дизельное топливо.

Этот вид дизельного топлива можно использовать непосредственно для тракторов, грузовиков, кораблей и дизельных электростанций и т. д. Выход масла может достигать 95%.

Этот вид дизельного топлива можно использовать непосредственно для тракторов, грузовиков, кораблей и дизельных электростанций и т. д. Выход масла может достигать 95%.Подробнее

масло для пластмасс и масло для шин и отработанное моторное масло от переработки до дизельного топлива

Вместо сжигания или захоронения. Отходы пластика могут быть переработаны для переработки мазута на пиролизной установке. Выход масла из отработанных шин составляет около 45%-52%, а выход масла из пластика составляет около 50%-70%. Масло для шин и пластика можно использовать на стекольных, цементных, кирпичных заводах, в котлах и т. д. в качестве нагревательного материала. Ожидайте использование мазута, мазут также может быть переработан в дизельное топливо на заводе по перегонке отработанного масла. Конечный продукт-дизель может быть использован для трактора, грузовика, корабля, электрогенератора и так далее.

Подробнее

Преобразование пластиковых отходов в мазут Завод по пиролизу пластиковых отходов

Мы предоставляем индивидуальные решения клиентам в соответствии с их спецификациями

Предпродажное обслуживание: у нас есть профессиональный инженер, который поможет провести исследование рынка в вашем регионе, найти место, подходящее для установки, и подробно представить завод в письменной форме, спланировать свой завод.

Послепродажное обслуживание:

1. 1 год гарантии, инженеры доступны для обслуживания в любое время.

2. Разработайте специальную программу технического обслуживания в зависимости от ситуации на вашем предприятии.

3. Для каждого проданного комплекта пиролиза будет отправлен один технический специалист, который поможет обучить вашего работника, направить установку и протестировать машину.Подробнее

Контроль качества пиролизных установок Анализ рынка пиролизных установок

У нас есть хорошо оборудованный завод площадью 20000 квадратных метров. Зарекомендовав себя как один из известных поставщиков и производителей, у нас есть отработанные технологии, строгий контроль качества во время производственной линии, такой как плазменная резка, токарный станок, автоматическая сварка, прокатный станок, и у нас есть профессиональная лаборатория для анализа стальных компонентов, которая обеспечивает стандартизацию продукта .

Подробнее

Машина для промасливания пластика | Превратить изношенные шины в завод по производству мазута

Шины и TDF в качестве дополнительного топлива в котлах электроэнергетики

Последнее обновление вторник, 03 января 2023 г. |

Утилизация шин

В этом разделе обсуждаются электростанции, которые дополнительно используют целые шины или TDF для производства энергии в котлах. Установки, которые полностью сжигают шины для выработки электроэнергии, обсуждались в главе 3 «Специализированные установки для производства энергии из шин».

6.1 ОПИСАНИЕ ПРОМЫШЛЕННОСТИ

Как описано в Главе 2, многие конфигурации котлов были протестированы и эксплуатируются в коммерческих целях, сжигая целые шины или TDF на дополнительной основе. В коммунальном хозяйстве угольные котлы в основном работают на пылеугольном топливе.

Летом 1991 года по крайней мере девять котлов на семи заводах сжигали или планировали сжигать целые шины или TDF либо в тестовом, либо в коммерческом порядке. В настоящее время один пылеугольный котел на коммунальном предприятии испытывает использование цельных шин. Три циклонных котла на коммунальных предприятиях в настоящее время тестируют использование TDF. Одно предприятие в настоящее время эксплуатирует два топочных котла с недостаточной подачей топлива, которые используют TDF на коммерческой основе. Одно коммунальное предприятие безуспешно тестировало TDF в котле для сжигания в кипящем слое (FBC), который представлял собой модернизированную конструкцию топки распределителя, а два коммунальных предприятия в настоящее время строят новые котлы FBC для использования TDF. В Таблице 6-1 перечислены эти заводы и обобщена информация об их опыте использования TDF, конфигурации котлов и испытаниях на выбросы в атмосферу.

В настоящее время один пылеугольный котел на коммунальном предприятии испытывает использование цельных шин. Три циклонных котла на коммунальных предприятиях в настоящее время тестируют использование TDF. Одно предприятие в настоящее время эксплуатирует два топочных котла с недостаточной подачей топлива, которые используют TDF на коммерческой основе. Одно коммунальное предприятие безуспешно тестировало TDF в котле для сжигания в кипящем слое (FBC), который представлял собой модернизированную конструкцию топки распределителя, а два коммунальных предприятия в настоящее время строят новые котлы FBC для использования TDF. В Таблице 6-1 перечислены эти заводы и обобщена информация об их опыте использования TDF, конфигурации котлов и испытаниях на выбросы в атмосферу.

6.2 ОПИСАНИЕ ПРОЦЕССА

Котлы на электростанциях используют топливо для выработки электроэнергии для муниципалитетов и промышленности. Тепло, выделяемое

Таблица 6-1. Электрические коммунальные услуги с TDF Experience в качестве дополнительного топлива

Компания и местоположение

TDF Использование

Данные испытаний на выбросы воздуха

котел (ы) Описание

Комментарии/ Список Manitowoc Pil>llc Utility Manitowoc. Ул

Ул

Northern States Power French Island, Ul

Ohio Edison Company Toronto, OH

База испытаний; 3/91 последний тест. 1″х1″; 2X во время тестового прожига; 100 т/сутки TDF; добавить TDF при регенерации угля до ■залежей hanraer; также в конечном итоге хочу добавить TDF после баннера и добавить различные прорези TDF.

Текущее использование; <10X; 2"x2" без проводов; алк с углем с использованием • дозирующего ленточного питателя; нельзя использовать в холодную погоду из-за примерзания ворса шин

Испытание 1982 г.; неудачный; электрифицированный фильтрующий слой для твердых частиц Неадекватно, так как установка в шине закоротила устройство; также слишком высокий уровень нагрева в котле.

2 теста 1990 г.; Целые шины IP до 20-кратного содержания Itu; шины сгорели до остаточного нетала в пределах 18-футового падения до котла

Да; 3/91 тестовый прожиг на энергоблоке №1; испытаны PM, S02, берилл-11us, кадмий, свинец, общий хром и цинк; 2X TDF во время теста.

Испытание в мае 1990 г.; шины сбрасывались с разной скоростью S, что соответствует 0, 5, 10, IS и 20 процентам шин в качестве топлива. Все твердые частицы и ТАК] Остановки были чистыми.

2 двойных циклонных котла универсального давления, уравновешенной тяги, с турбиной S60 MU; выходная мощность 4,199000 фунтов/ч steaa при 2620 pslg и 100S*F; сжигает уголь штата Иллинойс; контролируется Ueatern Precipitation ESP, расчетное газовое напряжение 1 730 000 футов / дюйм с эффективностью 99X; Стек 600 футов.

Восстановление двух 90 000 фунтов/час котлов с загрузкой/разбрасыванием для TDF после оттаивания штабеля покрышек; иметь кочегарку/разбрасыватель на угле мощностью 80 000 фунтов в час и 1 угольный котел ISO.OOO; пальто <1X серы. Также есть 1 новый циркулирующий флюдильный слой мощностью 200 000 фунтов в час, здесь также планируется сжигать немного TDF. PBC имеет каменный сорбент для восстановления SO.

ISO.000 Фунтов/час паропроизводительность буферизация с флюсовым слоем; модернизирован из конструкции разбрасывателя/кочегарки; основным топливом является древесная энергия.

Пылеугольная подача, фронтальный нагрев, мокрое дно, прерывистая подача. Шины упали в котел.

Ступица временного испытательного ожога t; Каталожные номера 1-5

Каталожные номера 6 и 7

Каталожные номера 8 и 9

Агентство по охране окружающей среды штата Огайо (EPA) и Агентство по охране окружающей среды США (USEPA) одобрили разрешения, разрешающие использование шин Input 141 до уровня ■ 20X ITU. Каталожные номера 2, 10, 11, 12 и 13

до O

Компания и местоположение

TDF Использование

Данные испытаний по выбросам

котел (ы) Описание

Комментарии/ Ссылки

S3 O

OTTE 10/89; Текущее использование: 2 «x 2» без болота при 10-кратном увеличении; нет системы учета, ТДФ сбрасывается в систему обращения с углем по мере его поступления; одна проблема с поставками заключается в том, что влажная стружка TDF примерзает к rsil автомобилям, и ее трудно

440 MU, 3 250 000 фунтов в год на циклонном котле; 3000*Ф; бурый уголь Является основным топливом;

Можно сжечь более высокий процент, • но ограничить подачу TDF.

Каталожные номера 2 и 14

Traverse City Light t Power

Traverse City, Ml

•United Developo’nt CroLf) Southern Electric Intl. Niagara Falls, NY

United Pouer Association Elk River, MN

Wisconsin Power ft Light Rock River General Station Belolt, Ul

Строится; предназначен для i

2 Испытания 1979 г.: 1 испытание на OX, SX и 10X TDF, без проводов, 2-дюймовые шины из полиэстера, проведены испытания на выбросы; испытания воздуха не проводились.

Тестовая программа с августа 1989 г.; протестировал crunb при 10-кратном увеличении без проблем; 1″x1″ TDF протестировано Mp до уровня 7X wire-In

Неизвестно

Да; только первый тест; проверено на PM, SO], NO, CI и h3SO4.

Да; 7Х ТДФ; измеренные PM, SO, SO, CO, органические соединения, HCl, HF, микроэлементы, диоксин и фуран, ПХБ и POH

468 000 фунтов в час, 52 ед. ед., циркулирующий псевдоожиженный слой. Слой дополнен известняком для контроля SOj. Планируется Pulse-Jet FF, отношение воздуха к ткани 3,88.

ед., циркулирующий псевдоожиженный слой. Слой дополнен известняком для контроля SOj. Планируется Pulse-Jet FF, отношение воздуха к ткани 3,88.

3 котла; Испытание TDF на 2 кочегарах с подвижной колосниковой решеткой, 135 000 фунтов в час, 12 HU; Также есть 1 пылевидный уголь, 235 000 фунтов в час, 25 HU, без тестирования TDF; все рассчитано на уголь, 2 также на природный газ.

2 котла; оба с циклонным нагревом 75 HU, 525 000 фунтов в час; у ещ есть ЕСП.

Артикул 15

Артикул 16

Все 3 котла сливаются в один ТФ. Предприятие ожидает экономичной и адекватной поставки TDF, прежде чем начать промышленную эксплуатацию. Ссылка 17

Примечание 1: Данные испытаний доступны для NY State Ges and Electric, Beinbrldge Plant, Biwhamton, NY, end for Northern Indiana Power, South Bend, Reference 13.

Примечание 2: HSS штата Иллинойс изменили свои правила таким образом, чтобы разрешение atodlficatlon la необходимо для владельцев разрешений, желающих сжигать шины или TDF >4> до уровня 20X. Однако Stste может быть уведомлен о замене топлива. Ссылка 13.

Однако Stste может быть уведомлен о замене топлива. Ссылка 13.

сжигание покрышек поднимается в радиационную камеру. В этой камере тепло превращает воду, содержащуюся в трубах в стене из огнеупорного кирпича, в пар. Пар высокого давления проходит через турбину, заставляя ее вращаться. Турбина связана с генератором, который вырабатывает электроэнергию. После прохождения через турбину пар конденсируется в воду в системе охлаждения и возвращается в котел для повторного нагрева.

В этом разделе обобщен опыт предприятий электроэнергетики, которые испытали TDF или шины или используют их в коммерческой эксплуатации. В этом разделе описываются технические операции и модификации, необходимые для использования TDF или шин. Данные о выбросах в атмосферу и другая информация об окружающей среде будут описаны соответственно в разделах 6.3 и 6.4 настоящей главы.

6.2.1 Погрузочно-разгрузочные работы

Погрузочно-разгрузочные работы являются первой проблемой при сжигании TDF в коммунальном котле. TDF должен иметь правильный размер, чтобы «поместиться» в топливные конвейеры, и должен быть хорошо перемешан, чтобы обеспечить правильное сгорание.

TDF должен иметь правильный размер, чтобы «поместиться» в топливные конвейеры, и должен быть хорошо перемешан, чтобы обеспечить правильное сгорание.

На двух предприятиях пытались подавать ТДФ в котел через оборудование для дробления угля. В Illinois Power and Light смешивание угля и TDF должно происходить в передней части конвейерной системы, поскольку остальная часть системы закрыта5. Таким образом, TDF в это время должен пройти через молотковые дробилки. 5 В будущем компания хотела бы протестировать TDF в обход мельницы, потому что, хотя TDF не вызывал проблем в работе мельницы, размер TDF не уменьшился заметно.1

Компания Wisconsin Power and Light (WP&L) столкнулась с рядом проблем при транспортировке TDF через существующее оборудование для смешивания угля.18 Во-первых, дробилки не позволили значительно уменьшить размер TDF. Во-вторых, дробилка имеет магнитные сепараторы для удаления крупных кусков черного металла, которые могут повредить угольные дробилки. Эти магниты тянули мелкую резиновую крошку с конвейера. Поэтому для использования ТДФ магнит приходилось отключать, что было небезопасно и могло привести к повреждению дробилки. Впоследствии компания Wisconsin Power and Light добавила дополнительный конвейер на угольном складе для безопасного смешивания TDF с углем после оборудования для дробления угля.18

Поэтому для использования ТДФ магнит приходилось отключать, что было небезопасно и могло привести к повреждению дробилки. Впоследствии компания Wisconsin Power and Light добавила дополнительный конвейер на угольном складе для безопасного смешивания TDF с углем после оборудования для дробления угля.18

Другие компании опробовали различные способы смешивания топлива и TDF либо на конвейерах, либо в хранилищах. Otter Tail Power не модифицировала свое существующее оборудование для обработки, подачи и сжигания лигнита для сжигания TDF. Первоначально TDF подавался на вспомогательный конвейер и смешивался с бурым углем после дробилки. Далее смесь по одному конвейеру поступала в здание котельной. Однако в более поздних испытаниях TDF загружали в самосвал с вращающимся вагоном и доставляли в постоянное хранилище, где происходит естественное смешивание с лигнитом.21

United Power использовала систему смешивания угля и TDF, в которой TDF смешивался с углем в бункерах регенерации. Конвейерная лента с регулируемой скоростью использовалась для управления смесью во время регенерации топлива. 17 Эта система хорошо работала для топливных смесей с низким (до 10 процентов) TDF, но при испытаниях с использованием до 65 процентов TDF возникли проблемы. В частности, материал забил систему подачи топлива в бункерах регенерации и на угольных весах. на входе в топки, что привело к неравномерному распределению топлива по колосниковым решеткам.

17 Эта система хорошо работала для топливных смесей с низким (до 10 процентов) TDF, но при испытаниях с использованием до 65 процентов TDF возникли проблемы. В частности, материал забил систему подачи топлива в бункерах регенерации и на угольных весах. на входе в топки, что привело к неравномерному распределению топлива по колосниковым решеткам.

Wisconsin Power and Light также столкнулась с проблемой закупоривания питателей угля слишком большим TDF; заглушенный фидер необходимо демонтировать и отключить вручную, что приведет к снижению номинальных характеристик агрегата на несколько часов. Компания работает с поставщиками над достижением более стабильного и точного размера загрузки TDF.1®

В двух котлах общего назначения, представленных здесь, использовался 1-дюймовый TDF, один с 2-процентным уровнем и один с 7-процентным уровнем. Трое использовали 2-дюймовый TDF до 10-процентного уровня. Один из них сжег целые шины до 20 процентов от их потребности в БТЕ.

Системы обращения с летучей золой и шлаком также требуют рассмотрения, а иногда и модификации. В Wisconsin Power and Light шлак продается покупателю, который не переносит содержание проволоки. Следовательно, магнитный сепаратор необходим для удаления небольших кусков стальной проволоки, которые попадают в шлак во время сжигания. до 65 процентов по весу топливной смеси, возникала проблема контроля запыленности золы, когда она транспортировалась из силоса для хранения золы в яму для хранения золы. Зола оказалась значительно тоньше и более устойчива к смачиванию, поэтому пришлось увеличить использование смачивающих агентов.

В Wisconsin Power and Light шлак продается покупателю, который не переносит содержание проволоки. Следовательно, магнитный сепаратор необходим для удаления небольших кусков стальной проволоки, которые попадают в шлак во время сжигания. до 65 процентов по весу топливной смеси, возникала проблема контроля запыленности золы, когда она транспортировалась из силоса для хранения золы в яму для хранения золы. Зола оказалась значительно тоньше и более устойчива к смачиванию, поэтому пришлось увеличить использование смачивающих агентов.

6.2.2 Горение

В целом вклад ТДФ в горение положительный. TDF обеспечивает экономичное топливо с постоянным содержанием Btu и низким содержанием влаги.

Один котел, использующий TDF на основе постоянных испытаний, Otter Tail Power, сжигает бурый уголь в качестве основного топлива.21 Поскольку лигнит имеет относительно низкое содержание БТЕ (6200 БТЕ/фунт), TDF обеспечивает повышенную стабильность пламени при их работе.12

Однако при первоначальных испытаниях при сжигании 1-дюймового TDF на уровне 25 процентов в Otter Tail значительное количество каучука выносилось за пределы радиационной секции котла. 21 В настоящее время установка не превышает 10-процентного уровня ввода TDF.

21 В настоящее время установка не превышает 10-процентного уровня ввода TDF.

Wisconsin Power and Light также обнаружила, что при сжигании более крупных TDF негабаритные куски выметались со дна котла вместе со шлаком. Некоторый перенос допустим, поскольку в топке за циклоном действительно происходит некоторое сгорание. Даже если частично сгоревший TDF выходит из котла, персонал WP&L заявляет, что он быстро гасится в шлаковом резервуаре и удаляется просеиванием. Тем не менее, WP&L ограничивает размер TDF до 1 дюйма при подключении проводов. Для WP&L не потребовалось никаких изменений в работе или оборудовании котла для использования TDF в качестве дополнительного топлива.18

Огайо Эдисон модифицировал свой котел, чтобы можно было добавлять в котел целые шины с различной скоростью подачи. Скорость добавления цельных шин была выбрана таким образом, чтобы процентное содержание TDF в топливе соответствовало базовому уровню (0 процентов), 5, 10, 15 и 20 процентов.12

United Power Association сообщила об очень равномерной работе котла, включая пламя во время их первоначальных испытаний до 10 процентов TDF. Сообщалось о более высокой скорости дымообразования при сжигании ТДФ, но тканевый фильтр работал успешно (хотя требовалась более частая очистка из-за повышенного перепада давления в системе). United Power провела еще одно испытание, сжигая до 65 процентов TDF по весу, хотя никаких испытаний на выбросы не проводилось. Котел не имел эксплуатационных проблем при сжигании TDF до 50 процентов TDF. Фактически, эта топливная смесь с высоким содержанием TDF продемонстрировала значительное преимущество при сжигании при запуске котлов, поскольку каучук воспламеняется при более низкой температуре, чем полубитуминозный уголь. Однако при уровнях TDF от 50 до 65

Сообщалось о более высокой скорости дымообразования при сжигании ТДФ, но тканевый фильтр работал успешно (хотя требовалась более частая очистка из-за повышенного перепада давления в системе). United Power провела еще одно испытание, сжигая до 65 процентов TDF по весу, хотя никаких испытаний на выбросы не проводилось. Котел не имел эксплуатационных проблем при сжигании TDF до 50 процентов TDF. Фактически, эта топливная смесь с высоким содержанием TDF продемонстрировала значительное преимущество при сжигании при запуске котлов, поскольку каучук воспламеняется при более низкой температуре, чем полубитуминозный уголь. Однако при уровнях TDF от 50 до 65

процентов, колосники не всегда сохраняли достаточный слой золы для предотвращения повреждений от перегрева, а топливо имело тенденцию закупоривать отверстия для сжигания колосников, вызывая неполное сгорание.17

6.3 ВЫБРОСЫ, СПОСОБЫ КОНТРОЛЯ И ИХ ЭФФЕКТИВНОСТЬ для этого отчета были оценены данные испытаний с пяти объектов. Результаты суммированы здесь, по загрязняющим веществам. Наиболее обширное тестирование было проведено компанией WP&L, которая тестировала загрязняющие вещества, тяжелые металлы, диоксины и фураны, а также другие органические соединения. В Таблице 6-2 обобщаются данные испытаний для всех загрязняющих веществ, определенных в WP&L.18, штат Огайо, Эдисон, испытал твердые частицы, SO2, NOx и свинец; результаты испытаний на выбросы всех шин приведены в таблице 6-3.12 Испытания Illinois Power на ТЧ, металлы и S02; их данные о выбросах приведены в Таблице 6-4.4. В 1979, United Power Association провела два испытания TDF на своем объекте в Миннесоте и провела испытания выбросов в атмосферу во время первого пробного сжигания твердых частиц, NOx, SO2, серной кислоты и хлоридов.17 Эти результаты выбросов обобщены в Таблице 6-5.17 Северные штаты В 1982 г. в их коммунальном котле, работающем на дровах, были проведены испытания TDF, но без особого успеха9. Данные о выбросах этих заводов обобщены в Таблице 6-6.9 Сравнение данных с этих заводов представлено в последующих обсуждениях конкретных загрязнителей; Данные по электроэнергетике Северных штатов не включены в графические сводки по другим четырем объектам, потому что его котел работает на дровах, а остальные четыре сжигают TDF совместно с углем.

Наиболее обширное тестирование было проведено компанией WP&L, которая тестировала загрязняющие вещества, тяжелые металлы, диоксины и фураны, а также другие органические соединения. В Таблице 6-2 обобщаются данные испытаний для всех загрязняющих веществ, определенных в WP&L.18, штат Огайо, Эдисон, испытал твердые частицы, SO2, NOx и свинец; результаты испытаний на выбросы всех шин приведены в таблице 6-3.12 Испытания Illinois Power на ТЧ, металлы и S02; их данные о выбросах приведены в Таблице 6-4.4. В 1979, United Power Association провела два испытания TDF на своем объекте в Миннесоте и провела испытания выбросов в атмосферу во время первого пробного сжигания твердых частиц, NOx, SO2, серной кислоты и хлоридов.17 Эти результаты выбросов обобщены в Таблице 6-5.17 Северные штаты В 1982 г. в их коммунальном котле, работающем на дровах, были проведены испытания TDF, но без особого успеха9. Данные о выбросах этих заводов обобщены в Таблице 6-6.9 Сравнение данных с этих заводов представлено в последующих обсуждениях конкретных загрязнителей; Данные по электроэнергетике Северных штатов не включены в графические сводки по другим четырем объектам, потому что его котел работает на дровах, а остальные четыре сжигают TDF совместно с углем.

6.3.1 Выбросы твердых частиц

Три из пяти наборов данных показывают, что выбросы твердых частиц в целом уменьшились при увеличении загрузки TDF. Четвертая компания, Illinois Power, не предоставила исходных данных для сравнения выбросов. Рисунок 6-1 сравнивает

и

Таблица 6-2. Данные испытаний на выбросы в атмосферу для Wisconsin Power And Light18

Загрязнитель | 100% Уголь | 7% TDF | Изменение (%) |

Твердые частицы, фунт/MBTU | 0,52 | 0,14 | -73 |

Двуокись серы, фунт/МБТЕ | 1,14 | 0,87 | -24 |

Оксиды азота, фунт/МБТЕ | 0,79 | 0,91 | +16 |

Монооксид углерода, фунт/час | 1,52 | 7,26 | +377 |

Углеводороды (как глава 5), фунт/час | 5. | 10,27 | +99 |

HCl, фунт/час | 25,77 | 19,89 | -23 |

HF, фунт/час | 1,86 | 1,34 | -28 |

Таблица 6-3. Результаты выбросов в Огайо Эдисон12

(фунт/млн БТЕ)

Таблица 6-3. Результаты выбросов в Огайо Эдисон12

(фунт/млн БТЕ)

Тира Фид Рата | Твердые частицы | »! | »0, | Лаад | ||

Прогон 2 Прогон 3 | Мена | 0,0764 0,0370 0,0760 | 4,71 5,15 6,03 | 0,761 0,598 0,445 | 0,0000938 0,0000931 0,000102 | |

Средний | 0,0631 | 5,30 | 0,601 | 0,0000963 | ||

Шины Day 2 5X | Rw 1 Run 2 Rw 3 | 1 шина пар 34 секунды | 0,0472 0,0959 0,0719 | 5,44 5,83 5,93 | 0,391 0,547 0,593 | 0,0000973 0,0000997 0,000101 |

Средний | 0,0717 | 5,73 | 0,510 | 0,0000993 | ||

Шины 10X, день 3 | олово 1 Прогон 2 Прогон 3 | 1 шина за 17 секунд | 0,0414 0,0892 0,0385 | 5,62 5,76 5,74 | 0,324 0,478 0,504 | 0,0000977 0,0000966 0,0000947 |

Средний | 0,0564 | 5,71 | 0,436 | 0,0000963 | ||

День 4 1SX Шины | Rui 1 It in 2 Rui 3 | 1 шина за 11,3 секунды | 0,0781 0,0776 0,0889 | 4,85 5,80 5,75 | 0,342 0,455 0,531 | 0,0000931 0,0000986 0,0000982 |

Средний | 0,0815 | 5,47 | 0,443 | 0,0000966 | ||

Прогон 2 Прогон 3 | 1 шина за 8,5 секунды | 0,0377 0,0380 0,0603 | 5,03 5,38 5,60 | 0,313 0,407 0,440 | 0,0000881 0,0000934 0,0000921 | |

Средний | 0,0453 | 5,34 | 0,387 | 0. |

* На 4-й день (1SX TDF) проблемы с подачей тиры привели к нескольким перебоям подачи резины просто к котлу.

* На 4-й день (1SX TDF) проблемы с подачей тиры привели к нескольким перебоям подачи резины просто к котлу.

Таблица 6-4. Сводка показателей выбросов Сжигание 2% TDF на электростанции Illinois Power, Baldwin Generation Station4 21 марта 1991 г.

Загрязнитель фунт/ч

фунт/млн. БТЕ

Бериллий Кадмий

Общий хром Свинец

4 0 90 90 04 Цинк (только фильтр) 17,926,93 922,7

0,00966 0,02387 0,56249 0,08095

0,00484

2,396

3,438

0,1722

5,28

Таблица 6-5. Сводка уровней выбросов по результатам испытаний в Объединенной энергетической ассоциации, Элк-Ривер, MN17

май, 1979

Загрязняющий вещества LB/ LB/ LB/ _LB/ HR_W «TU_LB/ HR _>»> 8TU_LB/ HR_HHBTU

ПЕРЕДИЦИИ 5,49 0,021 3,55 0,015 2,61 0,009

. SO] 3801,41 4544444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444444.

Также нужно проверять проходимость дымохода – его чистка осуществляется раз в 4-5 лет;

Также нужно проверять проходимость дымохода – его чистка осуществляется раз в 4-5 лет;