Печь на отработке из квадратной трубы: Печка на отработке своими руками

Содержание

как сделать эффективную печку на отработанном масле из подручных материалов

Для автомобилиста слитое масло — обычные отходы, а для хорошего хозяина — доступное и ценное топливо. Например, можно соорудить печь на отработке из трубы и использовать ее для обогрева гаража или другого подсобного помещения.

Согласитесь, такое решение экономически выгодно, так как получается двойная экономия — на приобретении топлива и отопительного агрегата. Хотите соорудить печку на отработке, но сомневаетесь, что получиться реализовать задуманное? Мы поможем вам в этом вопросе.

В статье описано устройство агрегата, а также приведен пошаговый план выполнения работ с подробным изложением каждого этапа сборки. Придерживаясь инструкции, вы сможете собственноручно соорудить и ввести в эксплуатацию печку.

Содержание статьи:

- Особенности устройства печки

- Порядок выполнения работ

- Шаг #1: изготовление топливного бака

- Шаг #2: установка перфорированной трубы

- Шаг #3: устройство верхней камеры сгорания

- Шаг #4: окончательная сборка агрегата

- Как улучшить конструкцию?

- Установка и пробный розжиг

- Выводы и полезное видео по теме

Особенности устройства печки

Конструкция печи не намного сложнее .

Прибор включает следующие основные элементы:

- нижнюю камеру для топлива;

- перфорированную трубу;

- верхнюю камеру;

- дымоход.

Понадобятся также вспомогательные детали, такие как защитная насадка для дымохода, устройство для безопасной дозаправки, укрепляющий пояс и т.п. Отработанное масло заливают в нижнюю камеру и поджигают. Здесь оно сгорает частично при относительно невысокой температуре.

Затем разогретые пары масла и газы от его сгорания поднимаются вверх по перфорированной трубе. Здесь они насыщаются кислородом и поступают в верхнюю емкость. Во время дожига такое топливо дает много тепла. Обязательно делают вертикальный дымоход.

Порядок выполнения работ

Выясняя, как сделать печку на отработанном масле из металлической трубы, нужно учитывать высокую температуру сгорания этого специфического топлива. Понадобится достаточно толстый металл. В качестве корпуса для камер сгорания удобно использовать отрезки металлической трубы. Это проще, чем делать квадратный металлический корпус.

Это проще, чем делать квадратный металлический корпус.

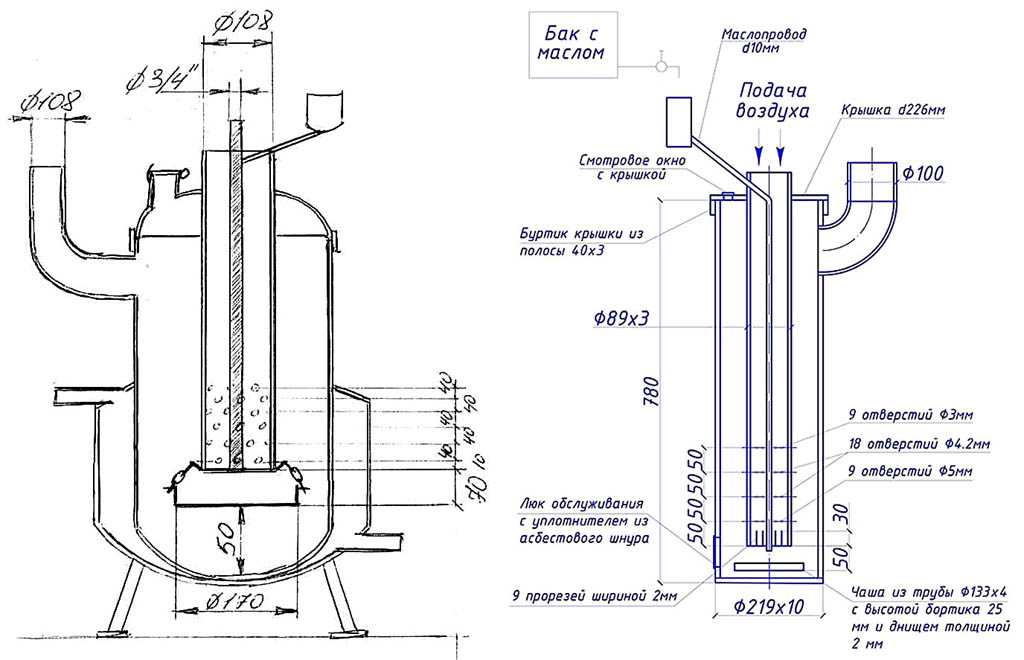

Чертеж печи на отработке: 1, 2 – дно и стенки топливной камеры; 3, 4 – элементы крышки нижней емкости; 5 – перфорированная труба; 6 – ножки; 7, 8, – дно и стенка верхней камеры; 9, 10 – перегородка и верх камеры дожига; 11 – патрубок дымохода. Все размеры указаны в миллиметрах

Но листовой металл понадобится для изготовления других элементов конструкции. Не обойтись без сварочного аппарата и других инструментов. Металлические части должны быть достаточно толстыми, около четырех-шести миллиметров.

Существует немало готовых чертежей, по которым можно сделать эффективную печь на отработке. Не обязательно следовать им до миллиметра. Достаточно найти трубу с толстыми стенками и примерно подходящим диаметром.

Основные элементы для такого агрегата делают из кусков широкой и узкой трубы, которая достаточно толстая, чтобы выдерживать температуру сгорания технического масла

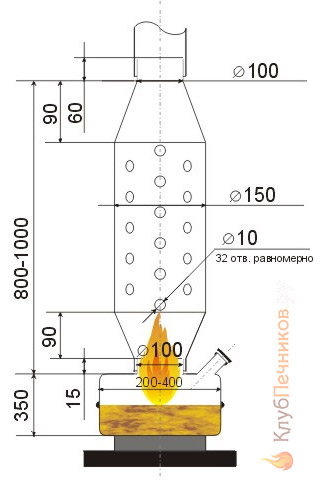

Но пропорции нужно соблюдать. Камеры сгорания широкие и невысокие, а соединяющая их труба узкая и длинная. Чем ближе к месту сгорания топлива, тем толще должен быть металл. Для соединения камер и патрубка дымохода подойдет труба на 100 мм.

Чем ближе к месту сгорания топлива, тем толще должен быть металл. Для соединения камер и патрубка дымохода подойдет труба на 100 мм.

Шаг #1: изготовление топливного бака

Начинают обычно с нижней емкости. Это, пожалуй, самый сложный элемент конструкции, поскольку для нее нужно сделать крышку.

Работы выполняют следующим образом:

- Отрезают от широкой трубы кусок высотой 100-115 мм.

- Вырезают два круга для дна и крышки, второй должен быть немного больше.

- Дно приваривают к стенкам.

- В верхнем круге делают отверстие для трубы с дырочками.

- Вырезают полоску металла, ширина которой 60 мм, а длина равна длине окружности стенок корпуса.

- Полоску приваривают ко второму металлическому кругу, крышка готова.

Все сварочные работы нужно выполнять аккуратно, шов должен быть ровным и полностью герметичным. Чтобы правильно сделать крышку, полоску металла сначала лучше обернуть вокруг нижней части камеры и закрепить ее струбцинами. После этого выполняют вертикальный сварной шов.

После этого выполняют вертикальный сварной шов.

Чтобы согнуть полоску металла для изготовления крышки топливного бака, нужно использовать струбцины и стенку нижней части этой емкости

Полученное кольцо снимают с корпуса. Теперь к нему можно приварить металлический круг с отверстиями, чтобы получилась крышка.

Здесь нужно сделать еще одно отверстие для заливки топлива диаметром примерно 100 мм или чуть меньше.

Сверху в основном топливном баке нужно сделать два отверстия, к одному присоединят перфорированную трубу, над другим установят крышку

Понадобится сдвижная металлическая крышечка, чтобы заливать масло и регулировать поток воздух, который нужен для горения.

Шаг #2: установка перфорированной трубы

Оптимальная длина этого элемента составляет 360 мм. От нижнего края отступают примерно на 20 мм и начинают сверлить отверстия 9-10 мм. В одном ряду делают 8 отверстий на равном расстоянии. Следующий ряд делают со сдвигом, чтобы перфорация была выполнена в шахматном порядке..jpg)

Перфорированную трубу сначала приваривают по уровню, чтобы конструкция была устойчивой. Не стоит делать здесь слишком много отверстий

Достаточно сделать шесть рядов, но можно и больше. Возле верхнего края нужно оставить около 50-60 мм сплошного металла. Лучше снять фаску с краев этой трубы, так ее будет легче приваривать.

Количество отверстий не должно быть слишком большим, иначе через них будет уходить тепло, а количество воздуха, с которым смешиваются пары масла, станет слишком большим. Если отверстий окажется недостаточно, не сложно сделать дополнительные.

Шаг #3: устройство верхней камеры сгорания

Теперь нужно сделать камеру дожига. Для этого отрезают еще один кусок высотой около 110 мм от широкой трубы. Для дна делают стальной круг 4 мм, но наверх ставят шестимиллиметровый металл. Затем делают отверстия для присоединения перфорированной трубы и для дымохода.

Камеру дожига начинают собирать сверху. Внутри нужно поставить разделитель, чтобы задержать сгорающие масляные пары и повысить эффективность печки

Внутри нужно поставить небольшой разделитель из шестимиллиметрового металла размером примерно 60 на 7 мм. Ее приваривают возле отверстия для дымохода. Такая преграда замедлит движение газов по камере дожига, чтобы оставить в помещении больше тепловой энергии.

Ее приваривают возле отверстия для дымохода. Такая преграда замедлит движение газов по камере дожига, чтобы оставить в помещении больше тепловой энергии.

Остается присоединить круги к стенкам камеры сгорания. Удобнее сначала приваривать верхнюю часть, она тяжелее, потом ставят прямоугольную перемычку, затем — нижнюю часть.

Шаг #4: окончательная сборка агрегата

Когда все элементы готовы, пора собирать устройство. Сначала перфорированную трубу приваривают к нижней части камеры дожига. Труба должна стоять строго вертикально, ее положение следует выверить с помощью уровня.

Потом трубу прихватывают, чтобы зафиксировать правильное положение. После этого можно выполнить сварной шов. Затем таким же образом приваривают к соответствующему отверстию патрубок дымохода.

Технология сборки дымохода для печи на обратке аналогична порядку обустройства дымоотводной трубы для буржуйки, подробнее — в .

Теперь к конструкции присоединяют крышку топливной камеры. Внизу следует сделать ножки, их можно отрезать от уголка. После этого печку можно считать готовой.

После этого печку можно считать готовой.

Как улучшить конструкцию?

Эффективность работы такого устройства можно заметно повысить, если добавить некоторые элементы. Чтобы сделать топливную камеру максимально герметичной, нужно приварить к ее нижней части “поясок” из круглого прутка.

Прут, приваренный к стенке, позволит закрывать емкость очень герметично, чтобы тепло и пары масла уходили не наружу, а полностью перемещались по трубе вверх

Его ставят там, где заканчивается вертикальный край крышки. В результате даже небольшой зазор между емкостью и крышкой будет закрыт.

Проблема, о которой нужно подумать заранее — долив топлива. Если такую печь уже разожгли, то доливать отработанное масло прямо в камеру через отверстие нельзя. Нужно дождаться, пока выгорит уже имеющаяся порция масла.

Это не всегда удобно, поэтому имеет смысл создать дополнительный топливный бак. Это небольшая емкость произвольной формы, которая крепится рядом с нижней камерой печки. Снизу можно приварить два уголка ко дну топливной камеры и дополнительного бака.

Дополнительный топливный бак нужно присоединить к основной камере с помощью узкой трубки и закрепить на двух параллельных уголках

Кроме того, понадобится небольшая трубка. На нижней панели обоих емкостей делают отверстия для этой трубы, а потом ее приваривают.

Так топливная камера и дополнительный бак превращаются в сообщающиеся сосуды. Сверху к баку нужно приделать съемную крышку. Это позволит определять уровень топлива в основной емкости и безопасно доливать масло, когда это необходимо.

Перфорированная труба крепится на нижней емкости не по центру, а это делает конструкцию немного неустойчивой. Чтобы укрепить ее, можно просто приварить к верхней и нижней камере параллельный металлический прут.

Такие печи обычно используют для и других подобных помещений, поэтому особенно эстетичного вида от них не ожидают. Но все же имеет смысл зачистить поверхность и покрыть ее термостойкой краской по металлу. Это сократит влияние коррозионных процессов и продлит срок эксплуатации устройства.

Полезное дополнение — защитный экран, который устанавливают между основным и дополнительным баком. Он позволит избежать перегрева топлива во время работы печки, особенно если предполагается использовать ее длительное время.

Усиливающий металлический прут, который соединяет верхнюю и нижнюю камеру параллельно перфорированной трубе, позволит сделать конструкцию прибора более устойчивой

Еще один хороший совет относится не к печке, а к состоянию помещения, в котором предполагается ее использовать. Следует позаботиться об утеплении.

Хотя отработанное масло — это почти бесплатное топливо, все же, чем меньше его уходит на обогрев объекта, тем проще пользоваться печкой. Конечно, утепленное лучше проводить с внешней стороны гаража, для этих целей хорошо подойдет .

Установка и пробный розжиг

Место для установки печки нужно выбрать как можно дальше от предметов и материалов, чувствительных к нагреву. Прибор разогревается действительно очень сильно. При невнимательном обращении он может повредить имущество и даже вызвать серьезный пожар.

Под устройством должно быть негорючее основание. Не стоит ставить такой прибор в местах активного движения воздушных потоков. Под действием сквозняка пламя может выбиваться наружу, а это опасно. Готовую и установленную в подходящем месте печь подключают к вертикальной .

Затем выполняют пробный розжиг. Для этого в топливную емкость заливают масло, а сверху добавляют около 100 мл жидкости для каминов или другого подобного состава. Сначала будет гореть эта жидкость, но вскоре масло закипит, прибор начнет шуметь. Это значит, что печь сделана правильно, ее можно использовать по назначению.

Все сварочные работы нужно выполнять тщательно, требуется герметичный и ровный шов, чтобы устройство было безопасным и легко поддавалось очистке

Масло перед заливкой в бак нужно какое-то время отстаивать, чтобы ненужные примеси осели вниз и не попали внутрь. Заполнять емкость следует только на две трети, тогда процесс первичного сгорания будет более эффективным и безопасным.

Время от времени необходимо очищать внутренность топливного бака от накопившихся загрязнений. Крышку снимают и просто сливают остатки масла, убирают отложения и т.п. Время от времени нужно простукивать перфорированную трубу и дымоход, чтобы и копоть.

Крышку снимают и просто сливают остатки масла, убирают отложения и т.п. Время от времени нужно простукивать перфорированную трубу и дымоход, чтобы и копоть.

Выводы и полезное видео по теме

Интересный вариант полностью из узкой трубы:

Печка на отработке — прибор простой и вполне эффективный. При его изготовлении нужно придерживаться основных пропорций, а во время использования не забывать о безопасности.

Есть опыт изготовления печки на отработанном масле? Пожалуйста, расскажите читателям о вашем способе сборки отопительного устройства. Комментируйте публикацию, участвуйте в обсуждениях и добавляйте фотографии своих самоделок. Блок обратной связи расположен ниже.

чертежи, 31 фото пошаговой сборки печи

Самодельная печь на отработанном масле: чертежи, размеры, фото изготовления и подробное описание самодельной печи на отработке своими руками.

Представляем Вашему вниманию очередную самоделку умельца Глеба, на этот раз он сделал печь работающую на отработке. Получилась довольно удобная и практичная конструкция, далее фото пошагового изготовления с описанием от автора.

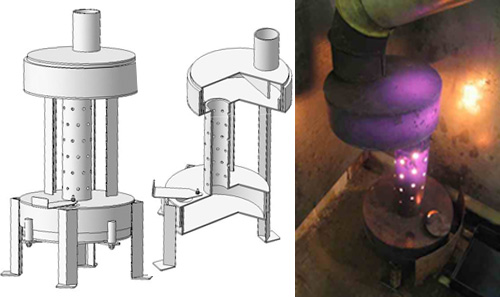

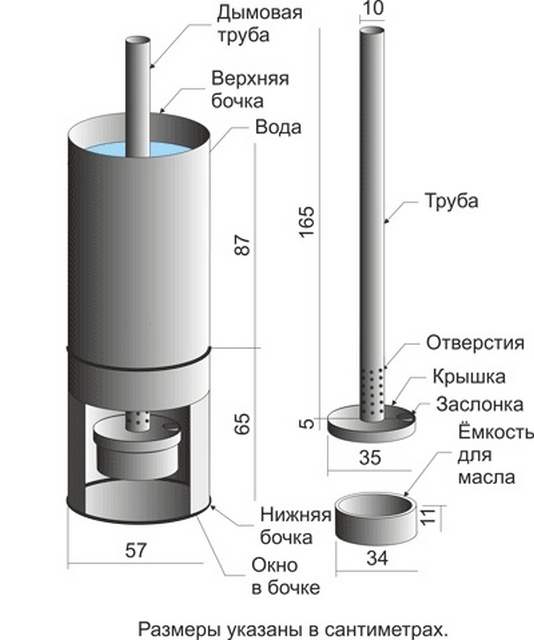

Основная часть печки состоит из двух труб — внешней и внутренней. Внешнюю трубу, внутри которой горит масло, сделал из трубы диаметром 160 мм.

Сбоку приварен отрезок трубы диаметром 100 мм для соединения с дымоходом. Дно сделал из листа 2 мм.

Внутренняя труба, через которую поступает воздух имеет диаметр 60 мм, дно сделал из листа 4 мм, крышка из листа 2 мм.

В большую трубу ставится чашка, в которую подается масло. Сделал из листа 4 мм.

Чтобы доставать чашку из трубы, сделал специальную кочергу.

Масло в чашку подается через трубку, для этого сбоку вварил кусок водопроводной трубы с резьбой, в который ввинчивается теплозащитная направляющая для трубки:

Для всего этого из квадратной трубы сварил раму:

Обшил ее оцинковкой и закрепил зиловскую улитку для обдува печки и блок питания для нее.

Блок питания собрал в корпусе сгоревшего БП от компьютера. Выкинул из него все потроха и воткнул трансформатор от дохлого бесперебойника и выпрямитель.

У трансформатора 2 вторичные обмотки по 7 вольт. Вставил переключатель, могу подавать на вентилятор 7 или 14 вольт для регулировки обдува.

Подача масла идет самотеком из бачка, сделанного из баллона от фреона. По шлангу капает в воронку, откуда через тонкую стальную трубку (топливная 8 мм) попадает в печку.

Скорость подачи регулируется краником на баллоне.

Дымоход сделал из той же трубы 100 мм, продлил его водосточной из оцинковки, а дальше — асбестоцементная. Общая высота дымохода около 4 метров.

После нескольких часов работы печки образуется небольшой слой копоти на стенках и зола в чашке. Всё очень легко и быстро чистится.

Чертежи печи на отработке.

С первого запуска печки мне казалось, что она должна греть намного лучше.

Давал больше масла — начинала захлёбываться и нестабильно работать. Пробовал ставить наддув в камеру сгорания — не помогает.

Оказалось, что для эффективной работы печке нужно поступление воздуха еще и с нижней части дымохода!

Как только я приоткрыл нижнюю крышку (она съемная для удобства чистки дымохода), сразу же печка перестала захлебываться и стабильно заработала с характерным гулом. А температура в гараже прямо на глазах пошла вверх.

Поэтому доделал крышку — пропилил отверстие и сделал регулируемую заслонку:

Привинтил заслонку болтом, а для того, чтобы плотно прилегала, подпружинил пружиной и шайбой от солдатиков с волговских тормозов))

Теперь печка шпарит так, что жарко становится. Без проблем прогревает гараж до 20 градусов. Дверь можно не закрывать!

Но такая температура мне не нужна, нагреваю до 15, а потом перевожу печку в экономичный режим для поддержания тепла.

В режиме интенсивного прогрева уходит примерно литр масла в час, в слабом режиме — где-то 0,5 литра.

В общем, результатом своих трудов я полностью доволен. Мощности печки вполне хватает для моего гаража, она компактная, не требует постоянного внимания, быстро прогревает гараж и быстро гасится.

Вместо улитки поставил вентилятор от жигулевской печки. От него к печке свернул трубу из алюминиевого листа. Такая система работает тише и более эффективно обдувает печку.

В бачок вварил трубу с краном — для лучшей регулировки подачи масла. Старый кран использую для слива отстоя из бачка. И еще сварил воронку вместо пластмассовой.

Автор самоделки: Глеб из г. Минск. Беларусь.

Трубка из карбида кремния | Заказать трубки и трубы из карбида кремния онлайн

Изделия из карбида кремния для промышленных применений и спекания

Компания Sentro Tech предлагает изделия, изготовленные из спеченного карбида кремния Alpha. Альфа-карбид кремния, обычно используемый в спеченных изделиях для промышленного применения, позволяет получить очень плотные изделия путем смешивания очень тонкого порошка карбида кремния с неоксидными добавками для спекания при температуре спекания от 2000°C до 2600°C в вакууме или в инертной атмосфере. Трубка и детали из карбида кремния могут быть получены литьем, сухим прессованием, экструзией, изостатическим прессованием и литьем под давлением. Эти технологические процессы образуют множество сложных форм.

Трубка и детали из карбида кремния могут быть получены литьем, сухим прессованием, экструзией, изостатическим прессованием и литьем под давлением. Эти технологические процессы образуют множество сложных форм.

Благодаря очень мелкому усилению и высокой плотности, продукты из спеченного альфа-карбида кремния обеспечивают превосходную отделку поверхности и точный контроль размеров без полного или минимального последующего спекания.

- Доступный диаметр трубы: 3/4″ до 9″ для американского размера и от 20 мм до 150 мм для метрической единицы.

- Доступная длина трубки: От 1″ (25 мм) до 72″ (1828 мм).

- Доставка материалов на складе: 1-3 дня

- Sentro Tech также предлагает скидку при заказе 5 и более штук одного размера.

- Пожалуйста, укажите ID трубы, внешний диаметр и длину в форме запроса котировок

Свойства трубок из карбида кремния

- Высокая твердость, сравнимая с алмазом.

- Исключительная износостойкость и стойкость к истиранию.

- Высокая прочность на изгиб при комнатной или высокой температуре.

- Отличная коррозионная стойкость.

- Устойчивость к высоким температурам.

- Превосходная термостойкость благодаря низкому тепловому расширению и высокой теплопроводности.

Спеченный альфа-карбид кремния Применение продукта

- Износостойкие и износостойкие трубы и детали для энергетики.

- Детали коррозионностойкие для химической и бумажной промышленности.

- Детали для добычи нефти в нефтедобывающей промышленности.

- Автомобильные компоненты, механическое уплотнение и уплотнительное кольцо.

- Теплообменные трубки.

- Конструкционные материалы и тигли для полупроводниковой промышленности.

Компания Sentro Tech, лидер в области производства лабораторных печей с 20-летним стажем, гарантирует, что наши материалы будут лучшими для ваших конкретных задач.

Свяжитесь с нами, чтобы получить предложение по керамическим трубкам для вашей высокотемпературной печи уже сегодня!

Запросить цену

Трубка из спеченного карбида кремния (SiC) Свойства

| Свойства | Блок | Значение |

|---|---|---|

| Цвет | Серый | |

| Твердость | Моос | 9,5 |

| Плотность | г/см3 | 3 |

| Теплопроводность при | британских тепловых тепловых единиц/фт.фут при 300oC | 50 |

| Прочность на сжатие | пси | 500 000 |

| Прочность на изгиб | пси | 70 000 |

| Максимальная рабочая температура | оС | 1600 |

| Линейный коэффициент. Теплового расширения (25C-600C) | 10-6/oC | 4 |

*Только ориентировочная стоимость, свойства отдельных деталей могут отличаться.

Размеры труб из спеченного карбида кремния (SiC)

| Наружный диам. | Внутренний диам. | |||

|---|---|---|---|---|

| Каталог Sentro Tech № | дюймов | мм | дюймов | мм |

| СТС-075 | 0,75 | 19,1 | 0,28 | 7.1 |

| СТС-100 | 1 | 25,4 | 0,53 | 13,4 |

| СТС-125 | 1,25 | 31,8 | 0,78 | 19,8 |

| СТС-150 | 1,5 | 38,1 | 1 | 26,1 |

| СТС-175 | 1,75 | 44,5 | 1,28 | 32,5 |

| СТС-200 | 2 | 50,8 | 1,5 | 38,8 |

| СТС-225 | 2,25 | 57,1 | 1,78 | 45,2 |

| СТС-250 | 2,5 | 63,5 | 2 | 51,5 |

| СТС-275 | 2,75 | 69,9 | 2,28 | 57,8 |

| СТС-300 | 3 | 76,2 | 2,5 | 64,2 |

| СТС-325 | 3,25 | 82,6 | 2,78 | 70,6 |

| СТС-350 | 3,5 | 88,9 | 3 | 76,9 |

| СТС-375 | 3,75 | 95,3 | 3,28 | 83,2 |

| СТС-400 | 4 | 102 | 3,5 | 89,6 |

| СТС-425 | 4,25 | 108 | 3,78 | 96 |

| СТС-450 | 4,5 | 114 | 4 | 102 |

| СТС-475 | 4,75 | 120 | 4,28 | 109 |

| СТС-500 | 5 | 127 | 4,5 | 115 |

| СТС-525 | 5,25 | 133 | 4,78 | 121 |

| СТС-550 | 5,5 | 140 | 5 | 128 |

| СТС-575 | 5,75 | 146 | 5,28 | 134 |

| СТС-600 | 6 | 152 | 5,5 | 140 |

| СТС-625 | 6,25 | 159 | 5,78 | 147 |

| СТС-650 | 6,5 | 165 | 6 | 153 |

| СТС-675 | 6,75 | 171 | 6,28 | 159 |

| СТС-700 | 7 | 178 | 6,5 | 166 |

| СТС-725 | 7,25 | 184 | 6,78 | 172 |

| СТС-750 | 7,5 | 191 | 7 | 179 |

| СТС-775 | 7,75 | 197 | 7,28 | 185 |

| СТС-800 | 8 | 203 | 7,5 | 191 |

| СТС-825 | 8,25 | 210 | 7,78 | 198 |

| СТС-850 | 8,5 | 216 | 8 | 204 |

| СТС-875 | 8,75 | 222 | 8. 28 28 | 210 |

| СТС-900 | 9 | 229 | 8,5 | 216 |

Sentro Tech Products

Запросить предложение у Sentro Tech

Если вы человек и видите это поле, оставьте его пустым.

Поля, отмеченные *, обязательны для заполнения

Какой продукт вас интересует? Коробчатая печьСтоматологическая печьВращающаяся трубчатая печьВысокотемпературная трубчатая печьВакуумная печьПечь с нижней загрузкойПечь с регулируемой атмосферойСухие печиЗапчасти и аксессуары

Дополнительные требования

Вопросы о наших продуктах? Свяжитесь с Sentro Tech сегодня!

Свяжитесь с представителем Sentro Tech сегодня, чтобы узнать больше о наших высокотемпературных печах.

Свяжитесь с нами

Вопросы о наших продуктах? Свяжитесь с Sentro Tech сегодня!

Свяжитесь с нами

Путешествие стали: логистика и организация

Главная » Блог

Сталь повсюду – буквально. Если вы посмотрите вокруг, то увидите, что большая часть того, что вы видите, сделано из этого повседневного металла. Вы когда-нибудь задумывались, откуда все это берется и как доходит до потребителей? Вероятно, нет, но если да, то мы здесь, чтобы рассказать вам все о процессе производства стали и логистике стали от добычи до транспортировки.

Если вы посмотрите вокруг, то увидите, что большая часть того, что вы видите, сделано из этого повседневного металла. Вы когда-нибудь задумывались, откуда все это берется и как доходит до потребителей? Вероятно, нет, но если да, то мы здесь, чтобы рассказать вам все о процессе производства стали и логистике стали от добычи до транспортировки.

С чего все начинается — процесс добычи железной руды

Если мы собираемся разобрать логистику в сталелитейной промышленности от начала до конца, нам нужно обратиться к источнику происхождения, то есть к железной руде. Железная руда — это горные породы и минералы, из которых можно извлечь металлическое железо, поэтому первым шагом в процессе добычи является поиск крупных месторождений железной руды в земле.

Когда рудное месторождение первоначально обнаруживается, почвенный покров поверхностной растительности, почвы и горных пород удаляется, чтобы добраться до рудных месторождений. Вскрышные породы постоянно удаляются на протяжении всего процесса добычи железной руды, и эта непрерывная резка создает рудные уступы, которые напоминают ступени в стенках карьеров.

Взрывные работы

По мере формирования уступов они становятся площадками для взрывных работ. Машины используются для бурения отверстий подходящего диаметра, глубины и направления для размещения взрывчатых веществ для так называемого «взрыва». Здесь начинается процесс превращения железа в сталь.

Взрывные работы имеют решающее значение для процесса добычи железной руды и используются для обнажения рудного тела и его дробления для извлечения. Взрывные работы должны вызывать горение без подачи кислорода извне, и наиболее распространенными взрывчатыми веществами, используемыми для этого, являются смеси нитрата аммония и мазута (ANFO).

Транспорт

После взрывных работ отбитая руда готова к транспортировке и загружается на вывозные дороги. В зависимости от расстояния от карьеров до доменных печей для транспортировки рудных материалов на следующий этап процесса добычи железной руды могут использоваться большие самосвалы или ленточные конвейеры.

Дробление

Поскольку добытая железная руда содержит куски разного размера, самый большой из которых имеет диаметр более 40 дюймов, а самый маленький около 0,04 дюйма, она обычно подвергается процессу дробления, чтобы подготовить ее для доменной печи, которая может обрабатывать куски 0,27–0,9. Размер 8 дюймов.

Размер 8 дюймов.

Разделение

После дробления начинается процесс сепарации, и частицы железной руды разделяются на различные секции, проходя через сита, через которые падает малоразмерный материал (или мелочь). Во время этого процесса мелочь будет преобразована в куски подходящего размера с помощью процесса, называемого спеканием.

Изготовление пеллет

Наконец, железная руда превращается в окатыши путем объединения железной руды с другими продуктами для создания легко транспортируемых материалов. Ассортимент дополнительных ингредиентов, используемых при изготовлении пеллет, варьируется. Тем не менее, каждая гранула нередко содержит какой-либо тип глины или известняка и такие элементы, как доломит и оливин, как часть смеси.

Процесс производства стали начинается с плавки железной руды

Теперь, когда железная руда находится в форме окатышей и готова к переработке, начинается процесс производства стали. Первым этапом является выплавка железа, представляющая собой промышленный процесс, используемый для извлечения пригодного для использования железа из необработанной руды с помощью тепла и химических реагентов.

Выплавка железа происходит в доменной печи при интенсивном нагреве вместе с известняком и коксом и превращается в расплавленное железо. Затем расплавленное железо сливают со дна печи в формы, известные как чушки, и дают затвердеть в чугун. После плавки железо может быть подвергнуто дальнейшей обработке и легированию другими материалами для производства стали.

Вот некоторые из различных методов производства стали.

Формовочная сталь

Прежде чем сталь можно будет транспортировать и использовать, ей необходимо придать форму. В сталеплавильном производстве доступно несколько различных методов формования стали, и они во многом зависят от желаемого применения стали.

Профилегибочная машина

Профилирование включает в себя постепенное сгибание плоского листового металла в длинную однородную форму путем пропускания его через ряд инструментальных штампов. Он очень экономичен для массового производства уголков, швеллеров, длинных деталей с отверстиями и сложных форм с многочисленными изгибами.

Некоторые распространенные области применения гнутой стали:

- Строительное оборудование

- Компоненты двери

- Лифты

- Каркас

- Лестницы

- ОВКВ

Экструзия

Экструзия — это процесс, при котором металл помещают в закрытую полость, а затем пропускают только через одно отверстие, так что металл принимает форму отверстия, подобно выдавливанию зубной пасты из тюбика.

Некоторые распространенные области применения экструзии:

- Алюминиевые банки

- Бары

- Цилиндры

- Электроды

- Фитинги

- Рамки

- Линии подачи топлива

Пресс-тормоз

Когда кусок листового металла формируется вдоль прямой оси, это прессование. Этот процесс может быть выполнен с помощью V-образного, U-образного или желобчатого пуансона и матрицы. Хотя торможение листогибом кажется простой концепцией, поддержание точности часто бывает довольно сложным.

Этот процесс чаще всего используется для:

- Декоративная или функциональная отделка

- Корпуса для электроники

- Корпуса

- Средства безопасности

Штамповка

Штамповка металла превращает плоские металлические листы в определенные формы или вырезает кусок металла. Этот сложный процесс может включать в себя несколько методов формовки металла, таких как вырубка, штамповка, гибка или прошивка.

Этот сложный процесс может включать в себя несколько методов формовки металла, таких как вырубка, штамповка, гибка или прошивка.

Общие области применения штамповки включают:

- Компоненты самолета

- Боеприпасы

- Бытовая техника

- Электроинструменты

- Электроника

- Двигатели

- Шестерни

Ковка

Стальная ковка формирует металл с помощью локальных сжимающих усилий или ударов молотком или штампом. Температура, при которой она выполняется, определяет классификацию: холодная ковка, теплая ковка или горячая ковка.

Кованая сталь обычно используется для создания:

- Балки оси

- Шаровые шарниры

- Муфты

- Сверла

- Фланцы

- Шестерни

Литье

Литье стали включает заливку жидкого металла в форму, содержащую полую полость желаемой формы.

Эти элементы обычно изготавливаются из кованой стали:

- Бытовая техника

- Артиллерийский

- Предметы искусства

- Корпус камеры

- Корпуса, крышки

- Диффузоры

Стальной транспорт

Сталь обычно транспортируют с помощью грузовиков, поездов или кораблей.