Опрессовка котла: Промывка и опрессовка котла и отопительной системы

Содержание

Промывка и опрессовка котла и отопительной системы

В каких случаях может понадобиться промывка отопительной системы? Что приводит к появлению отложений и насколько эффективна процедура?

Зачем промывать систему отопления

Со временем на внутренних поверхностях отопительной системы образуются отложения. В теплообменнике они приводят к перегреву котла, в трубах — к замедлению циркуляции теплоносителя. Своевременная промывка позволяет удалить отложения и избежать аварий в дальнейшем.

Главные причины появления отложений:

- Вода с высоким содержанием солей жесткости;

- Использование антифиза, смешивание разных антифризов;

- Частая подпитка теплоносителя из-за утечек;

- Отсутствие обслуживания, чтобы заметить проблемы на ранних стадиях.

Если есть возможность отказаться от антифриза, лучше это сделать. Можно также задуматься об организации системы водоподготовки.

Лопнул теплообменник. Почему разрушается чугунный котел?

Возможные признаки:

- Не нагреваются или хуже греют бойлер, теплые полы, батареи;

- Перебои в работе циркуляционного насоса;

- Увеличение расхода топлива;

- Частые остановки котла.

При первых признаках необходимо обратиться к специалистам. Если дело в отложениях, понадобится промывка.

Как часто необходима промывка

Исходя из опыта инженеров «Энергобыт Сервиса», профилактическую промывку нужно проводить:

- Раз в 5 лет, если используется антифриз;

- Раз в 10 лет — если вода;

- Теплообменник котла рекомендуется промывать раз в 2-3 года.

Как происходит промывка

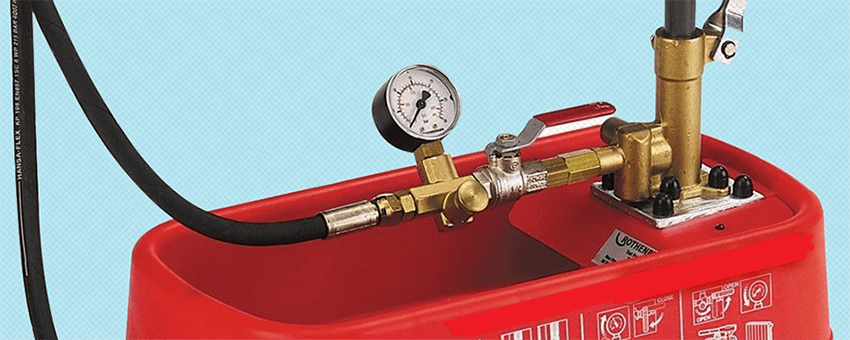

Для промывки систем отопления мы используем компактные сверхмощные станции. С их помощью можно качественно и быстро обслужить отопление частного дома, что раньше было доступно только для промышленных объектов. Устройства также можно использовать для опрессовки.

Применяют два метода промывки:

- Химическую — с использованием специально подобранных реагентов. Химия удаляется при помощи нейтрализатора, затем следует дополнительная промывка водой.

- Гидропневматическую — вода с подмесом воздуха подается в систему под высоким давлением.

Промывочную станцию соединяют с системой отопления. Смесь воздуха и воды под высоким давлением, эффективно вымывает отложения из путей прохождения теплоносителя. Таким же методом промывают котлы с неразборным теплообменником — напольные и настенные — а также бойлеры, радиаторы, теплообменники, трубы и теплые полы. Результат контролируют видеоэндоскопом и анализом слива.

Энергобыт Сервис → Услуги:

Промывка системы отопления

Промывка системы отопления.

Котел с разборным теплообменником разбирают и разделяют на пластины. К уже упомянутым методам очистки добавляют механическую. В этом случае есть возможность нанести реагент на поверхности на несколько часов, а затем удалить водой под давлением. При обратной сборке все резиновые уплотнители заменяют на новые.

youtube.com/embed/mgApWgh9YDE» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Разборная промывка теплообменника котла.

Что еще нужно знать:

- Промывка отопительной системы занимает от 8 часов — в зависимости от ее параметров.

- Настенный котел — от 2 часов, напольный — от 4 часов.

- Лучшее время для промывки — лето.

Еще раз самое главное:

- Снижение эффективности системы отопления может свидетельствовать о ее засорении.

- Промывка котла и всей системы отопления позволяет удалить образовавшиеся отложения и продлить срок службы оборудования.

- Периодически промывку нужно делать в любой системе — раз в несколько лет.

- Если не хотите делать это часто, не используйте в качестве теплоносителя антифриз и жесткую воду, не допускайте утечек и вовремя проводите ТО.

- Современное оборудование эффективно удаляет отложения с поверхностей системы отопления и котла.

Опрессовка системы отопления водой и воздухом

Домашняя система водяного отопления – это комплексный и сложный механизм, который в осенне-зимний период работает практически непрерывно. Важно поддерживать его в идеальном состоянии, чтобы гарантировать бесперебойное функционирование всех модулей и свести к минимуму потенциальные сбои/неполадки.

Одним из эффективных методов выявления конструкционных проблем отопительной системы, обнаружения изношенных участков и других проблем, является опрессовка.

Опрессовка – основные особенности

Под термином «опрессовка» в общем случае подразумевается процедура гидравлических либо пневматических испытаний трубопроводной системы, функционирующей под давлением, на герметичность и прочность. По итогам проверки могут быть выявлены разнообразные проблем с модулями отопительного комплекса. Тщательному мониторингу поддаются:

- Тепловые обменники и радиаторы;

- Основные линии и насосы;

- Регулирующая и запорная арматура;

- Прочие компоненты.

Совокупность операций опрессовки включает в себя обязательную промывку трубопроводов, проверку/замену изношенных элементов, восстановление целостности изоляционных слоёв. В частных домовладениях с автономной системой отопления проверке поддаётся не только основное оборудование, но также контур горячего водоснабжения, канализация.

Базовые испытания включают в себя:

- Проверку трубопровода с его промывкой и прочисткой;

- Замену деталей при необходимости;

- Восстановление или полную замену тепловой изоляции.

Осмотру поддаются:

- Корпусные конструкции, стенки тепловых обменников, трубы, радиаторы, арматура, прочие компоненты;

- Краны, манометры, клапаны и задвижки всех уровней;

- Закрепления и соединения деталей, компонентов, основных и вспомогательных линий.

Способы опрессовки

В современной практике используются два основных способа опрессовки – это гидравлические и пневматические испытания. Они схожи по алгоритму, однако имеют свои особенности.

Они схожи по алгоритму, однако имеют свои особенности.

Базовой методикой проверки считается опрессовка водой. При использовании такого способа шлангом соединяется водопровод и кран коллектора/котла. Систему заполняют жидкостью, после чего доводят давление внутри контура до полутора атмосфер.

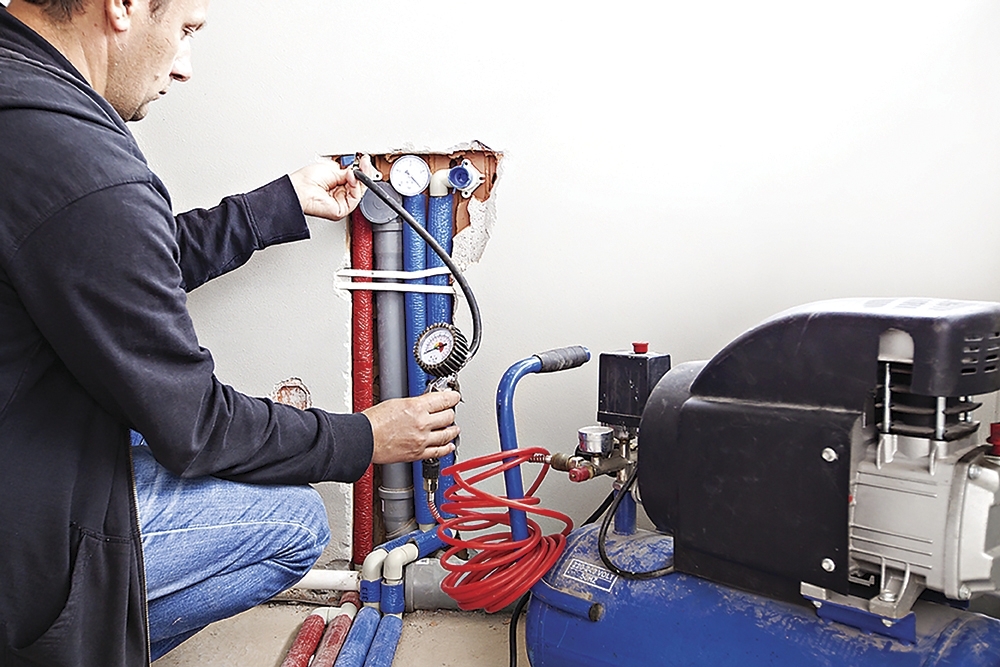

Воздушная опрессовка предопределяет использования пневматического компрессора, нагнетающего в систему воздушную массу с совокупным формированием давления выше рабочего (средний диапазон – 1,5-2 Атм). Пневматическое испытание является альтернативным методом проверки и выполняется при следующих условиях:

- Проектная документация системы отопления допускает замену гидравлических испытаний на воздушные;

- Отсутствует удобный способ подключения к водопроводу;

- Процедуры выполняются в зимний период времени, когда есть вероятность замерзания жидкости в трубах и повреждения оборудования/линий при её расширении.

Если целостность системы при гидравлическом испытании отслеживается очень легко (отсутствие/наличие течи), то в случае проведения пневматического теста основным механизмом мониторинга становится показатели давления манометра.

При пиковой загрузке системы воздушной массой на приборе не должно быть скачков и просадок. Если выявлен потенциальный проблемный участок, то его нужно покрыть мыльным раствором для выявления свищей.

При необходимости можно легко отказаться от приобретения дорогостоящего оборудования для самостоятельного проведения пневматической проверки домашней отопительной системы, заменив его на автомобильный насос достаточной мощности, оснащенный манометром.

Причины и виды проведения опрессовки

Гидравлические или пневматические испытания подразделяются на три категории в зависимости от причин их проведения.

Первичная опрессовка

Организуется перед первым запуском новой отопительной системы в эксплуатацию. Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Реализуется на этапе полного подключения всех модулей и деталей (в том числе батарей, теплового генератора, расширительного бака), но до финальной «подгонки» обшивочных каркасов, заливки стяжек и иных процедур скрытия компонентов системы.

Вторичная или повторная опрессовка

Выполняется в рамках профилактических мероприятий для контроля работоспособности отопительной системы и предотвращения потенциальных проблем. Профильные специалисты рекомендуют проводить её ежегодно после завершения осенне-зимнего сезона в контексте планового обслуживания всего инфраструктурного хозяйства дома, квартиры.

Внеочередная опрессовка

Проведение внеочередных гидравлических или пневматических испытаний в подавляющем большинстве случаев организуется при аварийной или поставарийной ситуации. Иные типичные причины – проведение ремонтных работ в локализации расположения отопительной системы либо длительный её простой.

Последовательность опрессовки системы отопления

Базовый перечень необходимых процедур включает в себя следующие этапы:

- Изоляция теплового источника нагрева.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор. - Слив теплоносителя. Производится в обязательном порядке.

- Заполнение водой. Контур отопительной системы заполняется водой с температурой не более 40 градусов Цельсия, после чего поэтапно и порционно сбрасывается попавший внутрь воздух.

- Присоединение и использование компрессора. К системе подключает компрессор, давление в контуре доводится до рабочего штатного уровня в одну атмосферу. Внешнее пространство визуально осматривается на предмет видимых утечек.

- Испытание. С помощью компрессора давление в системе постепенно повышается нужного уровня и удерживается на нем в течение пятнадцати минут. Параллельно проводится тщательный осмотр всех компонентов отопительной системы (арматуры, радиаторов, стенок труб, кранов, клапанов, проч.) на предмет утечек.

- Окончание опрессовки. При отсутствии утечек, свищей и иных проблем давление в системе постепенно снижают и её возвращают к исходному состоянию. Если недочеты обнаружены, то они помечаются визуально и производится их письменная регистрация в соответствующем акте гидравлического или пневматического испытания.

О давлении в трубах

Современные отечественные требования строительных норм и правил в рамках гидравлических/пневматических испытаний предопределяют рекомендованные значения повышения давления в 1,5/2 раза по отношению к рабочим параметрам, но не более 0.65 МПа. При этом дополнительно правила техэксплуатации тепловых сетей утверждают, что верхняя граница рабочего давления не должна превышать 0.2 МПа.

Типичные значения давления в отопительной системе для зданий с разной этажностью:

- Двухэтажные и трехэтажные частные дома – около двух атмосфер;

- Пятиэтажные здания – от трех до шести атмосфер;

- Девятиэтажки – от семи до десяти атмосфер.

При значительном превышении вышеозначенных показателей в подавляющем большинстве случае осуществляется автоматический сброс давления, благодаря специальному защитному клапану.

Насколько просто произвести опрессовку отопительной системы самостоятельно?

В большинстве случаев процедура гидравлического или пневматического испытания может выполняться одним человеком без специальных знаний при условии автономной отопительной системы. Для централизированного же отопления не всегда есть возможность изолировать нужный участок контура.

В качестве базового оборудования для опрессовки подойдут простые погружные насосы, манометр, а резервуаром может выступать бочонок необходимой ёмкости либо соответствующая цистерна.

Повторите процедуры по алгоритму, описанному выше. Если неисправности и проблемы обнаружены – устраните их самостоятельно или с помощью профильного специалиста, после чего выполните повторное контрольное испытание.

Процедура гидроиспытаний котлов – как это работает?

Котлы являются неотъемлемым компонентом нескольких промышленных систем производства тепла. Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Они обеспечивают пар, необходимый для выработки тепловой энергии, и требуют строгих испытаний на безопасность, чтобы убедиться, что они правильно выполняют свои функции. Гидроиспытание — это процесс, который может помочь производителям подтвердить целостность своих котлов перед рутинной эксплуатацией.

Что такое гидростатическое испытание котла?

A гидроиспытание котла — это стресс-процедура, используемая для определения целостности всех аспектов данного котлоагрегата. Испытание включает в себя заполнение котла водой и повышение давления не менее чем в полтора раза по сравнению с максимальным указанным рабочим давлением в течение короткого времени. Во время этого испытания, если в конструкции котла есть какие-либо дефекты, испытание не будет выполнено, и котел не пройдет проверку для повседневного использования.

Зачем это нужно?

Стандартные котлы, используемые на тепловых электростанциях, имеют несколько сварных компонентов, каждый сварной шов представляет собой потенциальное слабое место, которое может привести к отказу оборудования, утечкам и взрывам. Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Кроме того, гидростатические испытания котлов гарантируют, что котлы могут выдерживать экстремальные температуры и давления, ожидаемые во время обычной эксплуатации.

Почему для проверки котлов используется вода?

В дополнение к тому, что вода легкодоступна/дешева в источниках, она обладает некоторыми физическими свойствами, которые делают ее идеальной для использования при опрессовке котлов. Во-первых, вода нетоксична и не наносит вреда окружающей среде, что упрощает соблюдение местных экологических стандартов по отходам. Вода также почти несжимаема, что позволяет легко повышать давление внутри сосуда, наполненного ею. В случае котлоагрегата быстро достигается повышение температуры от атмосферного давления до требуемого испытательного уровня.

Особые требования к воде, используемой при гидростатических испытаниях котлов

Для оптимальных результатов испытаний вода, подаваемая в котел для испытаний, должна иметь температуру от 86°F до 122°F. Дополнительные желательные параметры включают:

- Диапазон pH 8,5 – 9,2

- Силикагель 0,02 частей на миллион

- Проводимость от 5 до 10 мкСм/см

- Нулевая жесткость воды

Процедура и требования к испытанию котла под давлением

Требования к испытанию под давлением котла включают следующее:

- Поршневой насос высокого давления

- Правильно откалиброванные манометры

- Клапаны сброса давления

Для начала испытания нагнетательный поршневой насос подключается к котлу с помощью встроенного манометра. Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

Затем котел быстро наполняют водой, стараясь вытеснить любые воздушные карманы внутри сосуда. Давление внутри котла следует поднять в 1,5 раза по сравнению со стандартным рабочим давлением и удерживать на этом уровне не менее 30 минут, закрыв все выпускные клапаны.

После удержания давления на повышенных уровнях его следует снизить до нормального рабочего давления, а затем осмотреть котел на наличие утечек/насыщения или дефектов. После проверки давление в котле дополнительно снижается до атмосферного уровня, а вода сливается. Гидравлические испытания котла должны проводиться в присутствии проверяющих, которые подтверждают отсутствие утечек, а затем соответствующим образом сертифицируют котел.

Как часто требуется гидростатическое испытание котла?

Частота опрессовки котла варьируется в зависимости от местоположения и в основном зависит от оценки различных критериев котла, включая возраст , требования к давлению и история эксплуатации . Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

Для наиболее точного подтверждения периодичности проверок ваших котлоагрегатов вам необходимо обратиться к местным или государственным инспекторам, отвечающим за вашу область деятельности.

NiGen предлагает услуги по опрессовке, на которые вы можете положиться

в NiGen , мы предлагаем лучшие услуги по испытаниям под давлением, предназначенные для оптимизации безопасности вашего промышленного применения, одновременно обеспечивая соответствие местным или государственным нормам для сосудов под давлением. У нас также есть много типов осушителей сжатого воздуха, генераторы азота для продажи, дожимные воздушные компрессоры, осушители воздуха, промышленные системы фильтрации воздуха и многое другое.

Если вы хотите узнать больше о решениях для испытаний под давлением, которые мы предлагаем, , пожалуйста, свяжитесь с нами сегодня .

Гидростатические испытания котла –

Гидростатические испытания котла –

Гидравлические испытания котла — Предоставлено

котлов Rentech

Оборудование должно было быть гидростатически

испытано как минимум в 1,5 раза больше проектного давления, в

заводе, и копии отчета с данными производителя, подписанные

Уполномоченный инспектор, наблюдающий и подтверждающий испытание

направляется во все юрисдикционные органы, а также Клиенту.

Однако вся система вместе со всеми взаимосвязанными

трубопровода, перед вводом в эксплуатацию должны быть подвергнуты гидростатическим испытаниям.

соблюдать требования кодекса и проверять наличие утечек, которые могут

произошли во время транспортировки и погрузочно-разгрузочных работ. Этот тест должен быть

завершено под наблюдением и в присутствии Уполномоченного

Инспектор, который должен представлять государство или муниципалитет,

юрисдикция или страховая компания, покрывающая установку.

По выбору этого инспектора гидростатическое испытание может быть на

в 1,5 раза больше расчетного давления оборудования или при давлении

немного меньше настройки самого нижнего предохранительного клапана.

последний тест позволит избежать необходимости гашения или затыкания рта

предохранительные клапаны, снятие трубопровода и заглушка различных труб

отверстия, снятие органов управления и мерных стекол и т. д.

Котел и технологические линии должны быть полностью

вентилируются, чтобы наполнить их водой. Ниже приводится

Ниже приводится

рекомендуемая процедура гидростатических испытаний:

1. Откройте вентиляционный клапан парового барабана и заткните

предохранительные клапаны в соответствии с инструкциями изготовителя предохранительного клапана

рекомендации. Вместо затыкания могут быть предохранительные клапаны.

сняты и заменены контрольными заглушками или глухими фланцами.

2. Откройте вентиляционные отверстия на соединительном

трубопровод. Закройте выпускной клапан пара.

3. Изолировать реле давления, мерные стекла или

компоненты управления, которые не предназначены для

гидростатический тест.

4. Заполните систему очищенной водой в

в соответствии с рекомендациями Заказчика водоподготовка

консультант. (См. раздел «Обработка воды

Соображения». Тестовая вода

диапазон температур должен быть от 70°F минимум до 120°F максимум (100°F

предпочтительна температура воды до 120°F). Следует проявлять осторожность

чтобы весь воздух был удален во время заполнения оборудования.

Заполняйте оборудование до тех пор, пока вода не переполнит вентиляционное отверстие, затем закройте

вентиляция

5. Медленно нажимайте. Рекомендуемая ставка

повышение давления составляет менее 50 фунтов на квадратный дюйм в минуту. Правильный

контроль должен поддерживаться таким образом, чтобы давление не

превышают желаемую настройку местного пара

агентство по надзору за котлами. Не подвергайте никакие детали, находящиеся под давлением,

более чем в 1,5 раза превышает расчетное давление любого

компонент.

6. Когда будет достигнуто надлежащее испытательное давление,

проверка в соответствии с целью проверки может быть начата.

Осмотрите систему на наличие утечек. Если утечек не видно,

удерживать систему в статике под давлением

условие на период, достаточный для выполнения кода

требование.

7. По завершении теста отпустить

давление медленно через небольшой дренажный клапан. Затем полностью открыть

вентиляционные и дренажные отверстия, когда давление падает до 20 psig. Особое

Особое

Необходимо следить за тем, чтобы детали не

обычно содержащие воду во время эксплуатации, сливаются без

вода. Систему следует полностью опорожнить через

гидростатические испытания для предотвращения замерзания, если

устройство установлено в зоне с холодным климатом, и для минимизации

коррозия металлических поверхностей.

8. Если временные уплотнения люка или люка были

используемые для теста, их следует заменить при регулярном обслуживании

прокладки перед подготовкой агрегата к работе.

Прокладки нельзя использовать повторно. Заменить манометр

стекло при необходимости и убедитесь, что запорные краны открыты. Удалить

все заглушки или заглушки от предохранительных клапанов и установить сброс

клапана, если они сняты.

9. Дополнительный осмотр в настоящее время со стороны

Уполномоченный инспектор определит, является ли установка

включая устройства трубопроводов, клапанные манометры и органы управления

и другое оборудование на устройстве соответствует Кодексу

и/или другие юрисдикционные требования.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.

Для автономных систем полностью отключается тепловой генератор. При наличии централизированного отопления следует перекрыть запорные краны, блокирующие поступление теплоносителя в трубы и радиатор.