Обработка осб: Защита OSB от влаги — SOPPKA

Содержание

Обработка ОСБ плит для дополнительной влагостойкости

В строительстве каркасных домов, ОСБ плита (она же ОСП, OSB) является незаменимым стройматериалом. Такая востребованность обусловлена влагостойкими свойствами плит ОСБ 3. С помощью этого стройматериала также обшивают фасады и используют в условиях повышенной влажности.

Существуют определенные стандарты придания влагостойкости плитам осб, которым следуют ведущие производители. В этой статье вы узнаете детали обработки плит, для придания им влагостойких качеств.

Стандарты влагостойкости ОСБ плит

Согласно европейскому стандарту EN 300, ОСП плита делится на 4 типа. Каждый из этих типов обладает набором качеств, который определяет область применения того или иного вида плиты. Наиболее популярной сегодня является ОСБ 3. Благодаря соотношению цена-качество, этот вид ОСБ плит наиболее универсальный.

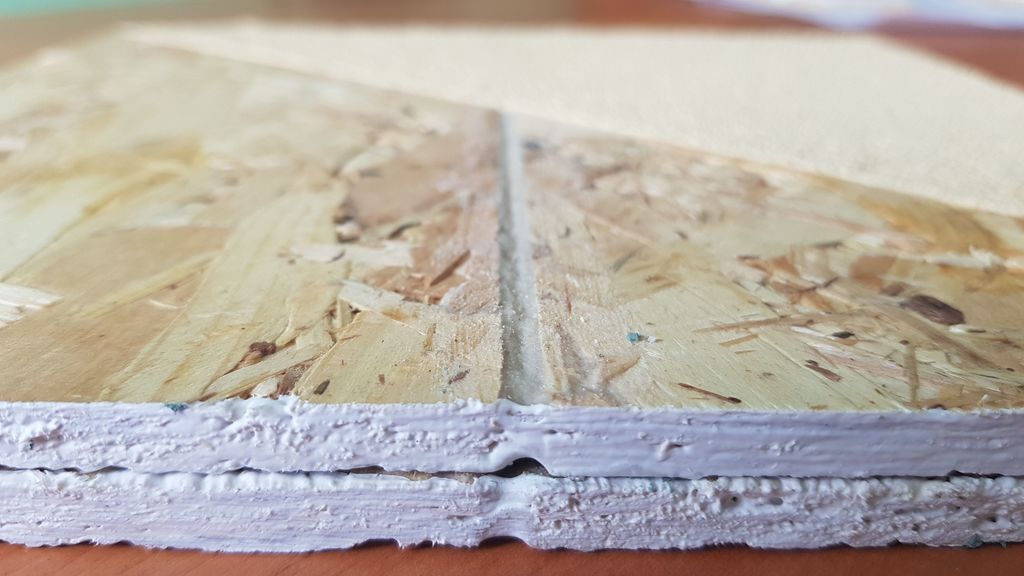

В соответствии со стандартом EN 300, ОСБ 3 разбухает по толщине не более чем на 15% после 24-часового погружения в воду. Влагостойкость осб плит обеспечивает клей, который скрепляет слои стружки между собой.

Влагостойкость осб плит обеспечивает клей, который скрепляет слои стружки между собой.

Обработка плит для дополнительной влагостойкости

Чтобы обеспечить дополнительную защиту от постоянного влияния влаги, существует несколько способов:

1. Прозрачная пропитка

Это один самых бюджетных и быстрых способов дополнительной обработки плит. Существует два вида таких пропиток: для внутренней и для наружной отделки. Наружная пропитка без запаха и экологически безопасна.

К свойствам такого средства также относятся защита от грызунов, насекомых и устойчивость к возгоранию. Дома, обрабатываемые прозрачными пропитками, прослужат вам до 55 лет согласно стандартам, по которым производят эти средства.

2. Лакирование

Наиболее подходящим для обработки является яхтный лак. Он может быть алкидно-уретановым или уретано-алкидный. Зависит от соотношения этих двух компонентов. Помимо влагоотталкивающих свойств, лак защищает поверхность от влияния УФ-лучей и температурных перепадов. Также существуют акриловые лаки с антисептиком.

Также существуют акриловые лаки с антисептиком.

Их экологичность идеально подходит для обработки плит осб внутри помещений. Нанесение всех видов лака рекомендуется в два слоя. Перед покрытием, следует отшлифовать поверхность, а затем нанести первый слой. После высыхания применяется повторная шлифовка. После чего поверхность покрывается вторым слоем. Следуя этой инструкции, вы обеспечите длительный срок эксплуатации плит.

3. Покраска

Перед покраской, плиты осб сперва грунтуются. Это необходимо для обеспечения лучшей адгезии. Поверхность плиты может быть шероховатой, поэтому грунтовка наносится в два слоя. Краски делятся на 5 видов:

- Акриловая краска чаще используется как внутри помещения, так и для окрашивания фасадов. Универсальность таких красок обусловлена экологичностью, устойчивостью к ультрафиолету и изменениям температур.

- Благодаря водно-дисперсному составу, акриловые краски являются огнестойкими. Но если неправильно обработать поверхность перед покраской, плита может разбухать.

- Алкидная эмаль отличается скоростью высыхания. В составе содержатся алкидные смолы, кислоты и растительные масла. Обязательным условием нанесения алкидных эмалей, является нанесение на абсолютно сухую поверхность, иначе покрытие покроется пузырями. Покрывать алкидной эмалью рекомендуется только фасады, так как она имеет достаточно резкий запах.

- Масляные краски наименее популярный материал. Они состоят из олифы. Материал достаточно вязкий, что усложняет проникновение материала внутрь осб плит. Таким краскам нужен достаточно длительный период для высыхания, и срок службы короче, чем у других покрытий. Использовать масляные краски следует только снаружи, так как они достаточно токсичны.

- Органорастворимые красители разработаны специально для обработки осб плит. Красящие пигменты идеально сочетаются с полимерами и смолами, которые входят в состав плит осб.

- Электропроводная краска содержит частички металла, что не только защищает плиты осб от воздействия внешних факторов, но и придает плитам оригинальный вид.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Применение влагостойких осб плит

ОСБ 3 – это не только влагостойкая осб плита, но и прочная. Эти качества позволяют применять этот вид плиты для строительства каркасных домов. Эти плиты также используют в создании сэндвич-панелей. Также с использованием дополнительной обработки, возможно применение при повышенной влажности. Например, для строительства бани или сауны. Также, ОСБ 3 используют для устройства крыш, что говорит в пользу этого стройматериала.

В Европе этот стройматериал признан экологичным и прочным, благодаря технологии его изготовления. С каждым годом популярность ОСБ плит растет, что приводит к появлению некачественного материала.

Перед покупкой ОСБ плит, убедитесь, что материал имеет все необходимые сертификаты. Компания DAKO-GROUP является официальным поставщиком ОСБ 3 от Kronospan. Мы обеспечим вас качественным материалом в нужном количестве и в кратчайшие сроки.

Мы обеспечим вас качественным материалом в нужном количестве и в кратчайшие сроки.

Легкой вам стройки!

что лучше подойдет для покрытия от влаги снаружи

Легкие каркасные постройки редко облицовывают тяжелыми материалами, наподобие клинкера или фиброцементных панелей. Однако и пластиковый сайдинг для их отделки не рекомендуется – он не пропускает пар. Идеальный вариант – древесно-стружечные плиты.

Содержание

- Отделка фасада плитами OSB

- Пирог стены на основе ориентированно-стружечной плиты

- Разновидности пропитки

- Бесцветные пропитки

- Лаки на алкидной, водной и масляной основе

- Масляно-восковые пропитки

- Морилка

- Кроющие составы

- Особенности обработки внутри помещения

Отделка фасада плитами OSB

ОСБ-плиты на 90% состоят из тонких древесных щепочек и на 10% из синтетических смол. Прочность и надежность материала обеспечивает его строение. Смесь стружек и смолы образует своего рода слой, причем древесные волокна в этом слое преимущественно ориентированы в одном направлении. Плита ОСБ включает 3–4 таких слоя – по конструкции и по свойствам напоминает собой фанеру.

Плита ОСБ включает 3–4 таких слоя – по конструкции и по свойствам напоминает собой фанеру.

Выпускают 4 типа материала:

- OSB-1 – предназначена для внутренних работ и неустойчива к влаге;

- OSB-2 – прочная и устойчивая к влажности, используется для сооружения внутренних перегородок;

- OSB-3 – годится для наружных работ, нечувствителен к влаге;

- OSB-4 – сверхпрочный вариант, применяется при возведении несущих стен и крыши.

Влагостойкость материала зависит от типа используемого клея, ламинации или пропитки.

Стабильность размеров и формы

Большие габариты, что облегчает монтаж

Высокая звуко- и теплоизоляция при небольшой толщине

Стойкость к плесени, гниению

Для внутренних работ не допускается использовать материал классом эмиссии ниже E1

Материал горюч, хотя и склонен к самозатуханию

Серьезной нагрузки не выдерживает

Срок службы определяется погодными условиями: количеством осадков и частотой морозов.

Простота монтажа

25.26%

Хорошая тепло- и звукоизоляция

14.95%

Стойкость к гниению и плесени

50%

Горючесть

5.67%

Низкая прочность

4.12%

Проголосовало: 194

Пирог стены на основе ориентированно-стружечной плиты

ОСБ может служить облицовочным и конструкционным материалом для дачи. В последнем случае стены нужно отделывать дополнительно с внешней стороны. Однако следует позаботиться о том, чтобы покрыть ОСП на улице пропиткой от влаги.

Конструкция типична для каркасного строения.

Каркас – деревянный или металлический. Первый встречается чаще. Сооружается из деревянного бруса или сдвоенных досок. Каркас крепят к фундаменту на анкеры между собой стойки и перемычки соединяют болтами.

Наполнение состоит из нескольких слоев. Самый подходящий вариант – готовые сэндвич-панели. Они представляют собой плиту из двух слоев фанеры, ОСБ, МДФ и утеплителя внутри. Однако готовые панели довольно дороги. Можно решить эту же задачу поэтапно:

Однако готовые панели довольно дороги. Можно решить эту же задачу поэтапно:

- закрепляют с внутренней стороны листы ОСБ;

- устанавливают утеплитель в полостях между стойками или запенивают это пространство пенополиуретаном;

- обшивают с внешней стороны OSB.

Валера

Голос строительного гуру

Задать вопрос

Между внутренней стенкой и утеплителем укладывают гидроизоляцию. Между внешним слоем ОСБ и теплоизолятором ставят пароизолятор. Это защитит от попадания влаги внутрь.

Разновидности пропитки

Плиты 3 и 4 категории отличаются высокой влагостойкостью изначально. В сырье добавляют гидрофобизаторы. OSB 2 и 3 все же рекомендуют обрабатывать специальными средствами дополнительно, особенно в дождливых регионах.

Бесцветные пропитки

Самый простой и дешевый вариант – бесцветные пропитки. Средство проникает во внешний слой материала и образует водоотталкивающий слой. На внешнем виде не сказывается.

На внешнем виде не сказывается.

Составы подходят разные. Чаще всего берут смеси на силиконовой основе, так как они создают паропроницаемый слой. Годится пропитка на базе кремнийорганических полимеров. Она уменьшает водопоглощение ОСБ в 15 раз.

Лаки на алкидной, водной и масляной основе

Можно покрасить ОСБ лаком прозрачным или цветным. Используют смеси для наружных работ, на алкидно-уретановой основе. Лак образует тонкую водонепроницаемую пленку на поверхности плиты. Кроме того, он защищает материал от ультрафиолета и оказывает антибактерицидное действие.

Применяют также лак на масляной основе. Он имеет более густую и вязкую консистенцию, пропитывая собой материал.

Масляно-восковые пропитки

Покрытие на базе натурального масла, но с добавкой воска, обычно пчелиного. Состав обеспечивает мягкий медовой оттенок и блеск. Покрытие водонепроницаемое. Стойкость к сырости материала при этом возрастает в 10 раз.

Морилка

Покрасить ОСБ можно морилкой. Состав придает панели разные оттенки, подчеркивает структуру, делая соотношение тонов более контрастным. Морилка высыхает за 10–15 минут. Чем дольше она используется, тем темнее становится древесина.

Чтобы такая обработка защищала от действия влаги, плиты после обработки покрывают полиуретановой грунтовкой.

Кроющие составы

Порой структуру OSB подчеркивать нежелательно, так как красота ее сомнительна. В таких случаях материал покрывают составами с высокой укрывной способностью. Краска для ОСБ плиты имеет плотную структуру и обладает высокой водонепроницаемостью.

- Акриловые – состав на водяной основе, но с полимерным связующим. Такое покрытие пропускает воздух, не имеет запахов, переносит и жару и холод до -20°С.

- Латексные – отличаются высокой укрывистостью и водостойкостью. Основную краску можно колеровать в разные оттенки.

- ПФ-эмали – совершенно непрозрачные вязкие составы. Образуют очень плотный механически стойкий слой на поверхности. Эмали долго сохнут, но зато и служат долго.

- Алкидные – привлекают за счет яркости и разнообразия оттенков. Не выгорают на солнце и подходят даже для внутренних работ.

- Силиконовые – краску наносят на слой грунтовки. После высыхания силиконовая краска образует плотный непроницаемый для воды слой.

Для покраски ОСБ-панелей снаружи рекомендуют использовать силиконовые и латексные составы.

Особенности обработки внутри помещения

Защита от влаги нужна материалу и внутри дома. Применяют для этого самые обычные материалы:

- грунтовка – защищает от плесени и грибков, придает материалу белесоватый оттенок;

- герметик – его выбирают с учетом характера декоративного покрытия: на масляно-клеевой основе под лак, на акриловой под штукатурку;

- краски – обычно используют акриловые составы, так как они быстро сохнут и не имеют резкого запаха;

- лаки – используют составы на водной основе, быстросохнущие и чаще прозрачные;

- лазурь – финишное покрытие, защищающее от влаги и придающее материалу нужный оттенок.

При покраске или лакировке особенно тщательно нужно обрабатывать стыки.

Как производится OSB :: Weyerhaeuser

Если вам нужна подробная информация об OSB, идеальным сценарием было бы посидеть в комнате с Алексом Кухаром, техническим менеджером Weyerhaeuser по OSB. Алекс, проработавший в Weyerhaeuser более 13 лет, много знает об OSB.

Поскольку мы не можем усадить всех в комнате с Алексом, мы поступаем следующим образом. Вот его взгляды на то, как компания Weyerhaeuser производит плиты OSB на своих шести заводах в Канаде и США.

В: Большинство людей никогда не видели, как собирают деревья. Каковы первые шаги?

A: Лесорубы Weyerhaeuser или Weyerhaeuser прибывают на специально отведенную территорию, чтобы выбрать и спилить деревья, готовые к вырубке. Ветки снимаются, а деревья транспортируются на завод OSB.

Ветки снимаются, а деревья транспортируются на завод OSB.

В: Каков первый шаг на заводе OSB?

A: С деревьев снимают кору (кора и любые оставшиеся ветки сжигаются в качестве топлива), а затем помещают на «прялку», имеющую набор ножей внутри круглого колеса. Ножи вращаются, когда древесина проходит через кольцо, разрезая дерево на отдельные пряди заданной ширины, толщины и длины.

В: Что происходит с древесными прядями?

О: Их сушат при высоких температурах. Затем в ходе отдельной операции их пропускают через сито, чтобы отфильтровать различные размеры. Пряди большего размера выбираются для поверхностных слоев панелей OSB, а пряди меньшего размера используются для сердцевинных слоев.

В: Что дальше?

A: Пряди различных размеров смешиваются во вращающемся барабане со смолой и воском. Пряди со смолой и воском затем транспортируются к ориентаторам. Ориентирующие пряди выравнивают так, чтобы пряди для верхней и нижней поверхностей панели шли в одном направлении, а внутренние пряди шли в противоположном направлении. Это придает устойчивости панелям.

Это придает устойчивости панелям.

В: Каков размер панели OSB на данный момент?

A: Перед тем, как попасть в пресс, мат может иметь толщину до восьми дюймов. После того, как маты попадают в пресс, они прессуются при давлении около 600 фунтов на квадратный дюйм, при температуре до 425 градусов по Фаренгейту. Давление приводит нити в тесный контакт друг с другом, а тепло отверждает смолу. Прессованные маты бывают высотой от 3/8 дюйма до более дюйма, в зависимости от продукта, который мы производим в то время.

В: Какой процесс отверждения происходит в прессе?

A: В каждом отверстии пресса есть плиты, и плиты пресса нагреваются с помощью системы горячего масла. Именно сочетание давления и тепла, применяемых в процессе закрытого прессования, отвердевает смолы. Когда панели OSB выходят, их температура может превышать 300 градусов по Фаренгейту.

В: Каковы последние шаги?

A: Панели поступают от пресса на линию отделки, где они обрезаются до необходимой длины и ширины. В зависимости от того, какой продукт мы создаем, могут быть дополнительные шаги. Например, на объектах, где панели напольного покрытия имеют шпунт и паз, или в EdgeGold врезана система DownPore, выполняются эти последние шаги. Вся продукция пробуется и проверяется на качество.

В зависимости от того, какой продукт мы создаем, могут быть дополнительные шаги. Например, на объектах, где панели напольного покрытия имеют шпунт и паз, или в EdgeGold врезана система DownPore, выполняются эти последние шаги. Вся продукция пробуется и проверяется на качество.

После сборки отдельных панелей изделие отправляется в покрасочную камеру для нанесения герметика на торцы и кромки. После этого блоки привязываются и готовятся к отправке. Добавляются штрих-коды и информация о единицах измерения. Весь процесс от начала до конца обычно занимает менее часа.

Посмотрите видео ниже, чтобы увидеть производственный процесс OSB в Weyerhaeuser.

Как производится: Ориентированно-стружечная плита

Harvest the Wood

Одно из преимуществ ориентированно-стружечных плит (OSB) заключается в том, что в них используются бревна малого диаметра из быстрорастущих пород, выбранных для своего производства и географии растений, таких как осина, южная желтая сосна, тополь или черный тополь. Ищите производителей, которые работают с лесами, управляемыми ответственно (например, земли, сертифицированные FSC или SFI), и собирают сырье в ближнем радиусе (скажем, от 50 до 150 миль). После того, как бревна находятся на месте, их укладывают в штабели или, в северных районах в более холодные месяцы, помещают в большие пруды, которые нагреваются дровяными горелками, работающими на древесном ломе завода. Эти пруды размораживают, промывают и размягчают бревна.

Ищите производителей, которые работают с лесами, управляемыми ответственно (например, земли, сертифицированные FSC или SFI), и собирают сырье в ближнем радиусе (скажем, от 50 до 150 миль). После того, как бревна находятся на месте, их укладывают в штабели или, в северных районах в более холодные месяцы, помещают в большие пруды, которые нагреваются дровяными горелками, работающими на древесном ломе завода. Эти пруды размораживают, промывают и размягчают бревна.

Немедленно разберитесь

Бревна окорываются — кора часто повторно используется в качестве топлива для заводских операций — и подается на крутильные станки, где ножи кольцевой или веерной конфигурации (примерно от 30 до 50 лезвий на крутильный станок) нарезают и нарезают всю древесину. журнал на пряди, которые обычно имеют длину от 3 до 6 дюймов, ширину 1 дюйм и толщину 0,03 дюйма. Здесь древесина не тратится впустую: пряди просеиваются, чтобы отсеять нежелательные, которые отправляются в влажные топливные баки для повторного использования. Выполнение этого перед сушкой прядей устраняет избыточное потребление энергии, и заводы по производству OSB обычно имеют запас прядей под рукой на случай, если крутильная машина выйдет из строя для замены ножей, чтобы линия могла работать непрерывно.

Выполнение этого перед сушкой прядей устраняет избыточное потребление энергии, и заводы по производству OSB обычно имеют запас прядей под рукой на случай, если крутильная машина выйдет из строя для замены ножей, чтобы линия могла работать непрерывно.

Пряди вместе под давлением

После прохождения через сушилку, где температура может варьироваться от 1500 F на входе до 200 F на выходе, пряди смешиваются со смесью смол и восков, которая зависит от производителя, древесной смеси, времени выдержки. год и другие факторы. Затем нити укладываются слоями в маты глубиной от 3 до 8 дюймов на непрерывной ленте шириной примерно от 8 до 12 футов, и длина этих матов обрезается, чтобы соответствовать заводским прессам. Контроль окружающей среды должен очищать отработанный воздух, а мокрые электростатические фильтры, высокая температура и слои среды могут отфильтровывать любую золу или летучие органические соединения перед сбросом. Затем пришло время нажимать: маты выпекаются при температуре выше 400 F и под давлением, которое зависит от толщины плиты, но обычно составляет около 1300 фунтов на квадратный дюйм.

Охладить, разрезать, доставить

На выходе из прессов (отработанный воздух которых перед выпуском часто обрабатывается регенеративными каталитическими окислителями или регенеративными термоокислителями) плиты OSB разрезаются по размеру, при этом большинство панелей обрезаются до нужного размера. 4 фута на 8 футов, а края обрезков и пыль повторно используются в качестве источников топлива для линии. Доски могут иметь модификации, такие как излучающий барьер или шпунтовые разрезы. После проверки качества платы упаковываются для доставки.

Прокрутите ниже, чтобы ознакомиться с ассортиментом OSB-продукции, представленной на рынке.

Эйнсворт, pointSIX Flooring

Благодаря запатентованной конической кромке, уменьшающей вздутие, напольное покрытие pointSIX OSB от Ainsworth не должно деформироваться, провисать или коробиться. Он имеет профилирование в виде шпунта и канавки для плоской укладки, а конусность его кромки была основана на исследованиях, показывающих, что толщина ленты 0,6 мм является наиболее эффективной для уменьшения вздутия кромки. Он поставляется с 25-летней гарантией от расслоения и доступен в диапазоне стандартных шестерок и толщин. Древесина заготавливается из лесов, соответствующих требованиям SFI, в Альберте, Британская Колумбия и Онтарио, Канада, причем большая часть ее приходится на северную осину, а небольшая часть в Британской Колумбии — на сосновую древесину, убитую жуком горной сосны. ainsworthengineered.com

Он поставляется с 25-летней гарантией от расслоения и доступен в диапазоне стандартных шестерок и толщин. Древесина заготавливается из лесов, соответствующих требованиям SFI, в Альберте, Британская Колумбия и Онтарио, Канада, причем большая часть ее приходится на северную осину, а небольшая часть в Британской Колумбии — на сосновую древесину, убитую жуком горной сосны. ainsworthengineered.com

LP Building Products, LP TechShield Radiant Barrier

Компания LP Building Products использует небольшие быстрорастущие деревья из лесов, сертифицированных SFI, и смолы с низким уровнем выбросов для своего покрытия TechShield Radiant Barrier. Компания использует весь бревно в производственном процессе, при этом любые отходы перерабатываются или используются в качестве топлива для мельницы. Эти панели OSB состоят из тонкого листа алюминия, ламинированного на обшивку из LP OSB, и включают VaporVents, разрезы, которые проникают через лучистый барьер, клей и основу OSB, что позволяет панелям быстро высыхать от строительной влаги. Размеры панелей 47 7/8” на 95 7/8” могут быть следующих категорий производительности: 7/16, 15/32, ½, 19/32 и 23/32. LP сообщает, что использует только безопасные смолы с низким уровнем выбросов и не добавляет формальдегид мочевины в процессе. lpcorp.com/techshield

Размеры панелей 47 7/8” на 95 7/8” могут быть следующих категорий производительности: 7/16, 15/32, ½, 19/32 и 23/32. LP сообщает, что использует только безопасные смолы с низким уровнем выбросов и не добавляет формальдегид мочевины в процессе. lpcorp.com/techshield

Edge Gold Flooring, Weyerhaeuser

Напольные панели Edge Gold OSB Weyerhaeuser , теперь оснащенные технологией самоотвода Down Pore, предназначены для отвода воды с поверхностей панелей и отвода ее с нижних балок для дальнейшего повышения устойчивости панелей к дождю и влаге. Технология Down Pore состоит из трех фигурных дренажных канавок на одном из узких концов каждой панели размером 4 на 8 футов. По словам производителя, конструкция не должна забиваться опилками или клеем. Компания Weyerhaeuser улучшила формулу уплотнения кромок Edge Gold, чтобы уменьшить разбухание кромок, и расширила гарантию компании «отсутствие песка» с 9от 0 до 200 дней. Эта гарантия гарантирует строителям, что панели будут сопротивляться вздутию краев в течение более чем шести месяцев воздействия погодных условий во время строительства.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.

Стойкость такого покрытия выше всех перечисленных материалов, но требует дополнительной обработки плит перед нанесением.