Коллектор смесительного узла из полипропилена своими руками: Коллектор для теплого пола своими руками: из чего сделать

Содержание

расчет, выбор материала и сборка

Содержание:

- Принцип работы коллектора для теплых полов

- Устройство

- Типы коллекторов

- Без регулятора

- С ручным регулятором

- С расходомерами

- С автоматическим регулятором

- Как собрать заводскую модель коллектора?

- Как самим сделать коллектор для теплого пола своими руками?

- Расчет

- Подбор материала

- Сборка

- Особенности эксплуатации самодельных коллекторов

- Использовать или нет кустарный коллектор

Для обустройства водяных тёплых полов, набирающих сегодня популярность, требуется много комплектующих. Одним из важнейших узлов в конструкции является коллектор, его основная функция — распределять теплоноситель и контролировать его нагрев.

Мы разберём — как устроена гребёнка, как она функционирует, а также поговорим об особенностях её эксплуатации. Кроме того, покажем, как правильно собрать заводскую модель коллектора для водяных тёплых полов, и самодельную из отдельных частей своими руками.

Принцип работы коллектора для теплых полов

Коллектор — элемент смесительно-распределительного узла, без него нормальная работа системы отопления невозможна. Его предназначение:

- распределять теплоноситель;

- контролировать уровень нагрева жидкости.

Суть работы узла — смешивать теплоноситель идущей из различных систем обогрева, и имеющих разный уровень нагрева (тёплый пол, радиатор). После смешивания жидкости до температуры нужной для гидрополов, она направляется в отопительные контуры. Пройдя по магистрали пола, остывший поток воды под воздействием насоса движется в коллектор, где он подмешивается к горячей, и снова подаётся в пол.

Регулировка объёма потоков — горячего и холодного, производится клапанами. Контроль осуществляется датчиками температуры.

Такой принцип действий обеспечивает стабильный и одинаковый уровень обогрева комнат.

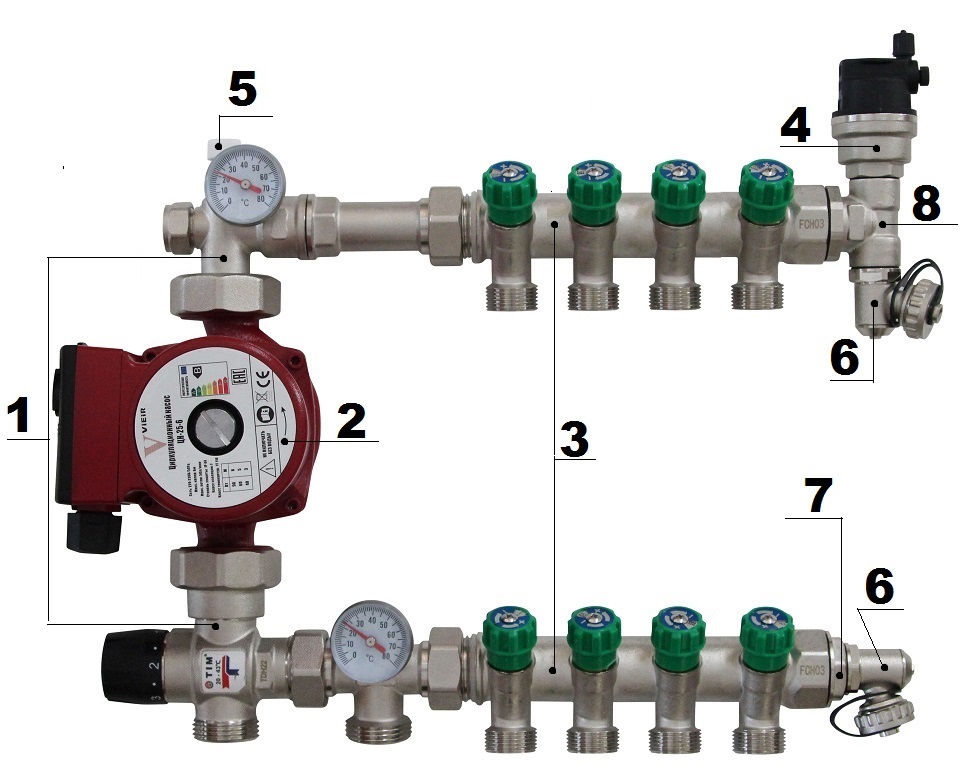

Устройство

Коллектор (гребёнка) состоит из двух частей — подающего и обратного блока. Основа каждой части — трубка большого размера, имеющая с боку резьбовые выходы. Число их бывает различным, и подбирается по количеству контуров пола.

Основа каждой части — трубка большого размера, имеющая с боку резьбовые выходы. Число их бывает различным, и подбирается по количеству контуров пола.

К основным элементам коллектора относятся:

- клапаны — двух или трёхходовой;

- вентили — запорный и балансировочный;

- термодатчик;

- манометр;

- насос для обеспечения циркуляции воды;

- воздухоотводчик;

- тройники и соединители.

Кроме этих компонентов, в процессе монтажа коллектора потребуется ещё ряд деталей.

Типы коллекторов

Коллекторы различаются по материалу изготовления, по характеристикам, а также по способам регулировки.

САМОДЕЛЬНАЯ ГРЕБЕНКА. Теплый пол, отопление, сантехника. Бюджетная гребенка. Коллектор.

Смотрите это видео на YouTube

Без регулятора

Модель без регуляторов — недорогая. В ней отсутствуют элементы регулировки, а распределение потоков воды возложено на гидравлику системы.

Специалисты не рекомендуют применять такую конструкцию в тёплом полу. Хоть и стоит прибор недорого, но он не удобный в использовании, и может вызвать сбой в работе всей системы.

Хоть и стоит прибор недорого, но он не удобный в использовании, и может вызвать сбой в работе всей системы.

С ручным регулятором

Эта модель гребёнки также является недорогой. Конструкция способна выполнять возложенную на неё функцию — поддержание нужного количества теплоносителя, с требуемым градусом нагрева для каждой петли пола.

При этом, температура воды регулируется в узле смешивания, а её объём настраивается ручным способом, только раз. Дальше система будет функционировать сама.

Такое устройство наиболее подходит для тёплого пола служащего дополнительным обогревом.

С расходомерами

Один из способов регулировки воды, которая направляется в петли системы — применение балансировочных расходомеров. При помощи этих клапанов осуществляется регулировка и контроль потока воды.

Конструкция состоит из штока с фланцем, имеющим окошко с градуированием, через него определяется уровень расхода воды в каждом контуре. Настройка производится регулировочным кольцом, который находится под колпачком.

Прибор с расходомерами — самый часто используемый вид в тёплых полах, так как он стоит недорого, и хорошо проявил себя в процессе эксплуатации.

С автоматическим регулятором

Коллектор, регулирующийся автоматически, сегодня набирает популярность. В нём управление теплоносителем возложено на автоматические элементы контроля, в них применяется сервопривод для каждой ветки. Он совместно с термодатчиком тёплого пола позволяет регулировать поток жидкости в каждый трубопровод, отталкиваясь от показаний температуры датчика.

Цена на автоматические виды значительно выше, чем на простые модели. Но данные траты оправданы, так как, имея это устройство, легко поддерживать комфортную атмосферу в доме.

При монтаже такого прибора, важно правильно его настроить, иначе он не сможет функционировать в полную силу.

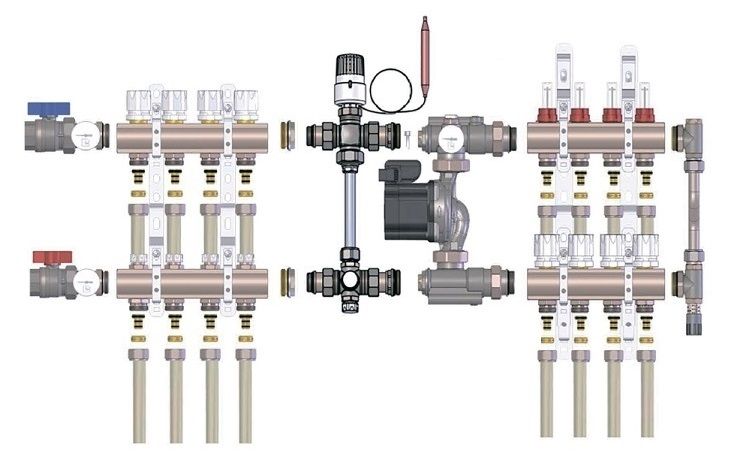

Как собрать заводскую модель коллектора?

Покупая гребёнку, вы можете выбирать её укомплектованность, отталкиваясь от своих финансовых возможностей, и согласно схеме подсоединения. В заводских моделях основные детали идут уже в собранном виде — что ускоряет сборку коллектора для тёплого пола своими руками. После сборки, остаётся подключить к нему соединительные шланги.

В заводских моделях основные детали идут уже в собранном виде — что ускоряет сборку коллектора для тёплого пола своими руками. После сборки, остаётся подключить к нему соединительные шланги.

Инструкция по сборке коллектора теплого пола

Смотрите это видео на YouTube

Прежде чем начинать собирать заводскую гребёнку, надо понимать — из каких элементов она состоит, то есть ознакомиться с устройством, инструкцией, чертежом по сборке.

Пошаговый процесс сборки заводской модели устройства своими руками выглядит следующем образом:

- Распаковываем комплект, достаём и раскладываем все детали на столе.

- Определяем расстояние между крепежами. Для этого прикладываем крепёжный элемент к гребёнке и выбираем оптимальное расстояние для данной конструкции.

- Закрепляем на планке подачи концевик.

- Берём концевой кран, на его резьбу наматываем паклю — это одно из соединений, которое нуждается в запаковке, и закручиваем переходник.

- На кране откручиваем американку, вставляем данный элемент в правую часть планки обратки. После этого, с помощью американки кран прикручиваем на место.

- Берём сгон для насоса, откручиваем американку, которую вкручиваем в трубу подачи слева. Затем сгон прикручиваем к конструкции подачи.

- Проделываем такие же манипуляции со вторым сгоном, только прикручиваем его к планке обратки.

- Пакуем трёхчетверной клапан под термостатическую головку. Для этого, так же на резьбу наматывается пакля, клапан вкручивается в планку обратного блока слева.

- Подключаем циркуляционный насос между входной и выходной планками.

- Скручиваем головку с клапана, на её место надеваем термоголовку. А датчик от него помещаем в трубу подачи.

- Затягиваем все соединения ключом.

- К готовой гребёнке подсоединяем трубы пола с помощью евроконуса.

Коллекторы выпускаются стальные и с пластиковыми секциями. При самостоятельной сборке пластикового изделия, необходимо осторожней затягивать соединения.

Как самим сделать коллектор для теплого пола своими руками?

Собрать коллектор для тёплых гидрополов своими руками несложно. Но надо заранее ознакомиться, как он работает, и произвести расчёты.

КОЛЛЕКТОР ДЛЯ ТЁПЛОГО ПОЛА — СВОИМИ РУКАМИ!!!

Смотрите это видео на YouTube

Расчет

Прежде чем приступать к расчёту:

- Определите количество веток системы пола, согласно подготовленной схеме.

- Выявите, какое число отопительных приборов, так же будут подсоединяться к данному узлу.

- Определите способ регулировки и процесс контроля в гребёнке.

- Выберите место установки устройства — оно влияет на конструктивные особенности и размещение патрубков.

После, можно переходить к расчёту всех параметров системы, таких как: температура теплоносителя, расход воды всеми контурами, определение места расположения участков.

Кроме того, чтоб прибор эффективно выполнял поставленную перед ним задачу, и не препятствовал перемещению жидкости, следует соблюдать такое правило — распределительный коллектор должен иметь диаметр с площадью сечения, которая равна или больше S сечений всех труб магистрали.

Рассмотрим пример: если подключать к гребёнке 4 трубы с размером 20 мм, то у коллектора S сечения = 4(πd²/4) = 4 (3,14 x 20 в квадрате/4) = 1256 мм². То есть, труба должна иметь диаметр не меньше 40 мм.

Подбор материала

Для сборки самодельного коллектора потребуются:

- Гребёнка — кусок трубы, имеющий отверстия, со вставленными в них патрубками, для соединения с контурами тёплого пола. Конструкция продаётся в готовом виде, но можно сварить из металлических или полипропиленовых частей самим.

- Регулирующие вентиля — они нужны для каждой ветки пола, устанавливаются на гребёнку подачи.

- Воздухоотводчик — он необходим, чтобы сбрасывать воздух из магистрали.

- Кронштейны — необходимы для крепления прибора к стене.

- Сливной кран — через него будет сливаться теплоноситель.

- Тройники и соединители.

Из этих стандартных деталей можно самим смастерить коллектор. Кроме гребёнки, в распределительный узел тёплого пола входит: трёх или двухходовой кран, насос, запорные арматуры.

Сборка

Сделать коллектор своими руками дело несложное. При использовании полипропиленовых комплектующих — их нужно спаять, соблюдая герметичность.

Если детали стальные — потребуются навыки в сварных работах. Кроме того, металлический коллектор требует защиты от коррозийных воздействий, для этого его нужно покрыть грунтовкой или покрасить.

Процесс изготовления полипропиленовой гребёнки своими руками:

- Свариваем блок подачи — берём ППУ трубу размером 32 мм и тройники такого же диаметра. Количество тройников зависит от числа контуров пола. Сначала отмеряем глубину захода трубы в тройник, и ставим метку.

С помощью паяльника для полипропиленовых изделий спаиваем трубу с тройником.

С помощью паяльника для полипропиленовых изделий спаиваем трубу с тройником.

- Отмеряем от тройника по трубопроводу расстояние захода трубы в тройник, который мы измеряли ранее. По отмеченной линии производим отрез трубы и зачищаем края.

- Припаиваем к нижнему выходу тройника муфту с краном.

- Повторяем выше прописанные операции со вторым тройником. Полученную деталь привариваем к первой заготовке. Количество таких заготовок зависит от числа контуров тёплого пола.

- Припаиваем к одному краю полученной гребёнки тройник, на котором будем размещать на одном конце воздухоотводчик, а на другом — шаровой сливной кран.

- Прикручиваем шаровой кран, устанавливаем воздухосбрасыватель.

- По такому-же принципу изготавливаем гребёнку обратки. Только вместо шаровых кранов, на патрубках размещаем регулировочные вентиля.

- Фиксируем подготовленные гребёнки (подачу и обратку), на крепёжном кронштейне.

Остаётся данный узел для тёплого пола закрепить, подключить его к источнику питания, и подсоединить циркуляционный насос, он обеспечит движение теплоносителя.

Особенности эксплуатации самодельных коллекторов

Если коллектор изготовлен и подключён правильно, то процесс его эксплуатации прост, так как регулировка температурного уровня — подача и распределение воды по контурам производится автоматически. Однако в качестве профилактики рекомендовано периодически проводить тестирование, которое включает в себя:

- проверку работоспособности всех участков распределительного узла;

- проведение контроля герметичности соединений, чтобы исключить возможные протечки;

- уточнение показателей теплоносителя в каждой петли — степень максимального нагрева, и время достижения данного градуса.

Также, следует проверять, соответствует ли температура заданным показателям. Для этого, ставится определённая температура, и периодически снимаются показатели на термометрах.

Использовать или нет кустарный коллектор

Если вы хотите сэкономить, и вам нужно подключить всего 3 — 4 контура пола, то стоит потратить время на изготовление полипропиленового устройства своими руками. Главное, надёжно загерметизировать места пайки, чтобы не произошла течь.

При наличии тёплого пола с большим количеством ветвей, рекомендовано применять латунные фитинги. Они более надёжные, однако по размеру такая гребёнка выйдет очень громоздкой, но зато вы сможете сократить свои расходы.

Подводя итог можно сказать, что коллектор собранный своими руками, при грамотном подходе, будет качественно работать, и сможет уберечь семейный бюджет от больших трат, при обустройстве обогревательной системы. Сборку и подключение коллекторной группы надо делать строго по схеме, и тогда водяной пол прослужит вам долгие годы.

Коллектор для теплого пола: виды, схемы подключения

При устройстве водяного подогрева пола укладывается немалое количество труб — несколько отрезков, которые называют контурами. Все они заводятся на устройство, раздающее и собирающее теплоноситель — коллектор для теплого пола.

Все они заводятся на устройство, раздающее и собирающее теплоноситель — коллектор для теплого пола.

Содержание статьи

- 1 Назначение и виды

- 1.1 Материалы

- 1.2 Комплектация

- 2 Строение смесительного узла

- 2.1 Схема на трехходовом клапане

- 2.2 Схема на двухходовом клапане

- 2.3 Выбор параметров клапанов

Назначение и виды

Теплый водяной пол отличается большим количеством контуров труб и невысокой температурой циркулирующего в них теплоносителя. В основном требуется нагрев теплоносителя до 35-40°C. Единственные котлы, которые способны работать в таком режиме, — конденсационные газовые. Но они устанавливаются редко. Все остальные виды котлов на выходе выдают боле горячую воду. Однако ее с такой температурой в контура запускать нельзя — слишком горячий пол это некомфортно. Чтобы снизить температуру и нужны узлы подмеса. В них, в определенных пропорциях, смешивается горячая вода с подачи и остывшая из обратного трубопровода. После чего, через коллектор для теплого пола, она подается на контура.

После чего, через коллектор для теплого пола, она подается на контура.

Коллектор для теплого пола со смесительным узлом и циркуляционным насосом

Чтобы во все контура поступала вода одинаковой температуры она подается на гребенку теплого пола — устройство с одним входом и некоторым количеством выходов. Подобная гребенка собирает остывшую воду с контуров, откуда она поступает на вход котла (и частично идет в узел подмеса). Это устройство — гребенки подачи и обратки — называют еще коллектором для теплого пола. Он может идти с узлом подмеса, а может — только гребенки без какой-либо дополнительной «нагрузки».

Материалы

Коллектор для теплого пола делают из трех материалов:

При установке к подающей гребенке коллектора подключаются входы контуров теплого пола, к гребенке обратного трубопровода — выходы петель. Подключаются они попарно — чтобы проще было регулировать.

Комплектация

При устройстве водяного теплого пола рекомендуют делать все контура одной длины. Необходимо это для того, чтобы теплоотдача каждой петли была одинаковой. Жаль только что этот идеальный вариант встречается нечасто. Намного чаще отличия по длине есть, причем существенные.

Необходимо это для того, чтобы теплоотдача каждой петли была одинаковой. Жаль только что этот идеальный вариант встречается нечасто. Намного чаще отличия по длине есть, причем существенные.

Для выравнивания теплоотдачи всех контуров на подающей гребенке ставят расходомеры, на обратной гребенке — регулировочные вентили. Расходомеры — это устройства с прозрачной пластиковой крышкой с нанесенной градуировкой. В пластиковом корпусе находится поплавок, который отмечает с какой скоростью движется теплоноситель в данной петле.

Понятно, что чем меньше проходит теплоносителя, тем прохладнее будет в комнате. Для корректировки температурного режима изменяют расход на каждом контуре. При такой комплектации коллектора для теплого пола делают это вручную при помощи регулировочных вентилей, установленных на обратной гребенке.

Расход изменяют поворотом ручки соответствующего регулятора (на фото выше они белого цвета). Чтобы проще было ориентироваться, при монтаже коллекторного узла, все контура желательно подписать.

Расходомеры (справа) и сервоприводы/сервомоторы (слева)

Такой вариант неплох, но регулировать расход, а значит, и температуру приходится вручную. Это далеко не всегда удобно. Для автоматизации регулировки на входах ставятся сервоприводы. Они работают в паре с комнатными термостатами. В зависимости от ситуации, на сервопривод подается команда закрыть или открыть поток. Таким способом поддержание заданной температуры автоматизируется.

Строение смесительного узла

Смесительная группа для теплого пола может строиться на основе двухходового и трехходового клапана. Если система отопления смешанная — с радиаторами и теплыми полами, то в узле присутствует еще и циркуляционный насос. Даже если в котле имеется свой циркуляционник, все петли теплого пола «продавить» он не сможет. Потому и ставят второй. А тот, который на котле, работает на радиаторы. В таком случае эту группу иногда называют насосно-смесительным узлом.

Схема на трехходовом клапане

Трехходовой клапан — это устройство, которое смешивает два потока воды. В данном случае — это разогретая вода подачи и более холодная вода с обратного трубопровода.

В данном случае — это разогретая вода подачи и более холодная вода с обратного трубопровода.

Принцип работы трехходового клапана

Внутри этого клапана установлен подвижный регулирующий сектор, который регулирует интенсивность потока более холодной воды. Управляться этот сектор может от термореле, ручного или электронного термостата.

Схема смесительного узла на трехходовом клапане проста: к выходам клапана подключается подача горячей воды и обратка, а также выход, который идет к подающей гребенке коллектора для теплого пола. После трехходового клапана устанавливается насос, который «давит» воду в сторону подающей гребенки (направление важно!). Чуть дальше насоса установлен температурный зонд от термоголовки, установленной на трехходовом клапане.

Схема смесительной группы для теплого водяного пола на трехходовом клапане

Работает все так:

- От котла поступает горячая вода. В первый момент она пропускается клапаном без подмеса.

- Датчик температуры передает на клапан информацию о том, что вода горячая (температура выше заданной).

Трехходовой клапан открывает подмес воды из обратки.

Трехходовой клапан открывает подмес воды из обратки. - В таком состоянии система работает до тех пор, пока температура воды не достигнет заданных параметров.

- Трехходовой клапан перекрывает подачу холодной воды.

- В таком состоянии система работает пока вода не станет слишком горячей. Далее снова открывается подмес.

Алгоритм работы несложный и понятный. Но данная схема имеет существенный недостаток — есть возможность того, что при сбоях в контура теплого пола будет подаваться горячая вода напрямую, без подмеса. Так как трубы в теплый пол укладываются в основном из полимеров, при длительном воздействии высоких температур они они могут разрушиться. К сожалению, данный недостаток в этой схеме не устранить.

Схема на двухходовом клапане

Двухходовой клапан ставится на подаче от котла. На перемычке между подающим и обратным трубопроводом устанавливается балансировочный клапан. Это устройство регулируемое, оно настраивается в зависимости от требуемой температуры подачи (регулируется обычно ключом-шестигранником) . Он определяет количество подаваемой холодной воды.

Это устройство регулируемое, оно настраивается в зависимости от требуемой температуры подачи (регулируется обычно ключом-шестигранником) . Он определяет количество подаваемой холодной воды.

Двухходовой клапан нужно установить управляемый с датчиком температуры. Как и в предыдущей схеме, датчик ставится после насоса, а насос гонит теплоноситель в сторону гребенки. Только в этом случае изменяется интенсивность подачи горячей воды от котла. Соответственно, меняется температура подаваемой воды на входе насоса (поток холодной настроен и стабилен).

Схема смесительного узла на основе двухходового клапана

Выбор параметров клапанов

И двухходовые и трехходовые клапана характеризуются пропускной способностью или производительностью. Это величина, отображающая количество теплоносителя, которое он в состоянии через себя пропустить в единицу времени. Чаще всего выражается в литрах в минуту (л/мин) или в кубометрах в час (м3/час).

Чаще всего выражается в литрах в минуту (л/мин) или в кубометрах в час (м3/час).

Вообще, при проектировании системы, требуется сделать расчет — определить пропускную способность контуров теплого пола, учесть гидравлическое сопротивление и т.п. Но если коллектор для теплого пола собирается своими руками, расчеты делают крайне редко. Чаще основываются на опытных данных, а они таковы:

- клапана с расходом до 2 м3/час могут обеспечить нужны примерно 50-100 кв.м. теплого пола (100 квадратов — с натяжкой при хорошем утеплении).

- если производительность (обозначается иногда как KVS) от 2 м3/час до 4 м3/час, их модно ставить на системы, в которых площадь теплого пола не более 200 квадратов;

- для площадей более 200 м2 требуется производительность более 4 м3/час, но чаще делают два узла подмеса — это получается проще.

Материалы из которых делают клапана — двухходовые и трехходовые — латунь и нержавеющая сталь. При выборе эти элементы стоит брать только фирменные и проверенные — от их работы зависит работа всего теплого пола. Есть три явных лидера по качеству: Овентроп, Эсби, Данфос.

При выборе эти элементы стоит брать только фирменные и проверенные — от их работы зависит работа всего теплого пола. Есть три явных лидера по качеству: Овентроп, Эсби, Данфос.

| Название | Подсоединительный размер | Материал корпуса/штока | Производительность (KVS) | Максимальная температура воды | Цена |

|---|---|---|---|---|---|

| Danfoss трехходовой VMV 15 | 1/2″ дюйм | латунь/нержавеющая сталь | 2,5 м3/ч | 120°C | 146€ 10690 руб |

| Danfoss трехходовой VMV-20 | 3/4″ дюйм | латунь/нержавеющая сталь | 4 м3/ч | 120°C | 152€ 11127 руб |

| Danfoss трехходовой VMV-25 | 1″ дюйм | латунь/нержавеющая сталь | 6,5 м3/ч | 120°C | 166€ 12152 руб |

| Esbe трехходовой VRG 131-15 | 1/2″ дюйм | латунь/композит | 2.5 м3/ч | 110°C | 52€ 3806 руб |

| Esbe трехходовой VRG 131-20 | 3/4″ дюйм | латунь/композит | 4 м3/ч | 110°C | 48€ 3514 руб |

| Barberi V07M20NAA | 3/4″ дюйм | латунь | 1. 6 м3/ч 6 м3/ч | предел регулировки — 20-43°C | 48€ 3514 руб |

| Barberi V07M25NAA | 1″ дюйм | латунь | 1.6 м3/ч | предел регулировки — 20-43°C | 48€ 3514 руб |

| Barberi 46002000MB | 3/4″ дюйм | латунь | 4 м3/ч | 110°C | 31€ 2307руб |

| Barberi 46002500MD | 1″ дюйм | латунь | 8 м3/ч | 110°C | 40€ 2984руб |

Коллектор 5 портов 1/4″-28 PEEK – Darwin Microfluidics

Darwin MicrofluidicsГлавная

Коллектор 5 портов 1/4″-28 PEEK

- Коллектор 5 портов 1/4″-28 PEEK

Коллектор 5 портов 1/4″-28 PEEK

IDEX

- Артикул продукта:

ЦИЛ-П-154 - Категория:

ИДЭКС,

Микрожидкостные аксессуары,

Микрожидкостные сплиттеры и коллекторы

Объединяйте или разделяйте до 4 микрожидкостных потоков с помощью этого 5-портового коллектора из ПЭЭК с фитингами из ПЭЭК и наконечниками из ЭТФЭ для трубок с наружным диаметром 1/16 дюйма или 1/8 дюйма.

- Общий

- Содержание

- Технические характеристики

- Условия оплаты и доставки

Объединяйте или разделяйте до 4 микрожидкостных потоков, используя этот 5-портовый коллектор из ПЭЭК с фитингами из ПЭЭК и наконечниками из ЭТФЭ для трубок с наружным диаметром 1/16 дюйма или 1/8 дюйма.

Этот коллектор из ПЭЭК можно легко использовать в качестве смесительной камеры с несколькими портами, объединяя несколько потоков жидкости в один или один поток, разделенный на несколько выходов. Его также можно использовать в качестве разветвительного штуцера для барботирования газа, для ввода пробы в многолуночные планшеты или в качестве штуцера для многонаправленного потока.

Его также можно использовать в качестве разветвительного штуцера для барботирования газа, для ввода пробы в многолуночные планшеты или в качестве штуцера для многонаправленного потока.

Коллектор изготовлен из биосовместимого PEEK, что обеспечивает его превосходную химическую стойкость. Его можно автоклавировать, установить за несколько секунд и бесконечно использовать повторно.

1x 5-портовый коллектор из ПЭЭК, порты с резьбой 1/4-28 UNF

5 бесфланцевых фитингов из ПЭЭК для трубок с наружным диаметром 1/16″ или 1/8″

5x феррула из ЭТФЭ с кольцом из нержавеющей стали, 1/4-28 с плоским дном для труб с наружным диаметром 1/16″ или 1/8″

| КИЛ-П-154 | КИЛ-П-155 | |

| Для трубок с наружным диаметром | 1,6 мм (1/16″) | 3,2 мм (1/8″) |

| Рабочий объем | 22,3 мкл | 53,8 мкл |

| Сквозное отверстие | 1,00 мм (0,040 дюйма) | 1,6 мм (0,062 дюйма) |

| Конфигурация резьбового порта | 1/4-28 UNF | 1/4-28 UNF |

| Материал | ПЭЭК | ПЭЭК |

| Номинальное давление | 69 бар (1000psià | 34 бар (500 фунтов на кв. дюйм) дюйм) |

Условия оплаты

Вы можете заказать и оплатить кредитной картой или счетом-фактурой (через заказ на покупку) . Обратите внимание, что некоторые продукты недоступны для прямой покупки: просто нажмите «Запросить цену» на странице продукта и заполните форму, чтобы получить дополнительную информацию!

Кредитная карта

- Добавьте товары в корзину

- На странице корзины нажмите Перейти к оформлению заказа

- Заполните информацию о своей кредитной карте (не волнуйтесь, мы используем Stripe, сертифицированную PCI программу, специализирующуюся на онлайн-транзакциях)

- Вот оно! Вы получите подтверждение заказа в течение нескольких минут, и наша команда отправит вам счет.

Счет-фактура

- Добавьте товаров в корзину

- В заголовке веб-сайта нажмите Запросить цену

- Заполните необходимую информацию, затем нажмите Отправить предложение

- Наша команда отправит вам предложение в ближайшее время

- После получения коммерческого предложения просто отправьте заказ на поставку по адресу contact@darwin-microfluidics.

com

com - Наша команда выполнит вашу покупку и отправит вам счет !

.

Если вы хотите оплатить в долларах США или фунтах стерлингов, пожалуйста, укажите это в вашем PO. По запросу мы можем добавить конвертированное значение в необходимой валюте к котировке.

Доставка по всему миру

Мы отправляем товары по всему миру с нашего склада во Франции.

Стоимость доставки рассчитывается на основе веса посылки и страны назначения: вы можете оценить стоимость доставки на странице корзины. Мы стараемся предложить вам лучшие тарифы и услуги доставки, отправляя все наши заказы через DHL Express . Как правило, ваш заказ поступает в вашу лабораторию в только через 2-3 дня после того, как мы отправим его, независимо от пункта назначения!

Если вы хотите использовать свой собственный счет доставки, мы будем взимать фиксированную плату в размере 15 €.

Обратите внимание, что нашими стандартными условиями доставки являются DAP (доставка на место) или EXW, если вы используете собственного перевозчика.

Свяжитесь с нами, если у вас есть вопросы!

Руководство по устранению неполадок с цветом | Plasticstoday.com

администратор 1 | 24 августа 1999 г.

| Примечание редактора: этот совет дает Грег Энджел из M.A. Hanna Color. Он и другие технические специалисты по выездному обслуживанию, которые регулярно решают проблемы на объектах клиентов, собирают данные с мест. Их совместный опыт, представленный здесь, может ускорить ваш следующий сеанс устранения неполадок с цветом. |

Окрашивание пластика в прессе является одним из наиболее функциональных и дополнительных свойств, которые формовщик может придать формованному изделию. Самоокрашивание не только улучшает эстетические свойства, но также может повысить устойчивость к ультрафиолетовому излучению и упростить обработку. Кроме того, добавление цвета на машине почти всегда дешевле, чем покупка предварительно окрашенного материала у поставщика.

Кроме того, добавление цвета на машине почти всегда дешевле, чем покупка предварительно окрашенного материала у поставщика.

Есть только одна загвоздка. После включения цветовой системы в полимерную матрицу она становится неотъемлемой частью материала и может изменить его технические свойства, а также технологичность. В результате важно знать о некоторых распространенных проблемах, связанных с окрашиванием расплава пластмасс, и о том, как их избежать.

Как правило, эстетические дефекты можно отнести к трем различным причинам: оборудование (машина, пресс-форма, вспомогательное оборудование), формование (процесс) и конструкция (деталь и инструмент)/состав (основная смола и краситель). В некоторых случаях недостаток может быть результатом проблем более чем одной категории, но в целом всегда есть преобладающая проблема. Точно так же некоторые проблемы могут иметь более одного симптома, поэтому несколько разных «проблем» могут проявляться в частях, имеющих одну и ту же основную причину, что требует одних и тех же корректирующих действий.

При устранении эстетических проблем в литых деталях важно начинать с непредубежденности. Поскольку успешное литье представляет собой взаимозависимую комбинацию оборудования, труда, материалов и дизайна, устранение неполадок часто бывает более сложным, чем люди изначально ожидают.

Выявление проблемы

Первым шагом в определении того, вызван ли дефект проблемой, связанной с литьем или красителем, является визуальный осмотр деталей, чтобы определить, как выглядит проблема. Некоторые недостатки очень характерны и быстро приводят вас к их первопричине. Другие менее выражены и могут быть вызваны рядом факторов, которые можно разделить на несколько категорий. Следовательно, требуется некоторая базовая работа по поиску и устранению неполадок и основной причине/корректирующим действиям. В таблице к этой статье приведен список распространенных эстетических дефектов, которые могут быть связаны с окрашиванием, и их наиболее вероятные причины.

Следующий шаг — выяснить, когда и где сообщается о недостатках. Дефекты, которые проявляются сразу после формования, требуют единого подхода к устранению неполадок, например, проблемы с обработкой и оборудованием легче проверить на этом этапе. В этом случае процесс устранения неполадок может начаться со следующих вопросов:

- Изменились ли настройки процесса?

- Как часто возникает проблема?

- Имеется ли надлежащее оборудование и работает ли оно?

- Краситель был правильно дозирован и смешан с расплавом?

- Совместим ли краситель с базовой смолой?

Однако отказы в полевых условиях, которые происходят через месяцы или даже годы, предполагают другую отправную точку — фокус, который начинается либо с конструкции детали, либо с ее рецептуры:

- Воздействие УФ-излучения выше, чем первоначально предполагалось?

- Деталь используется в соответствии с первоначальной конструкцией?

- Деталь случайно подверглась воздействию какого-либо химического агента?

- Является ли эстетическое изменение признаком более серьезной проблемы (например, потери механических свойств)?

Независимо от простоты или сложности проекта литья, все члены команды должны применять передовые методы ведения документации и тщательно им следовать. Параметры обработки должны быть отмечены повсюду. Эта практика не только поможет формовщикам стабилизировать свой процесс и быстрее создавать качественные детали, но также обеспечит основу для справки, если процесс отклонится и возникнут проблемы.

Параметры обработки должны быть отмечены повсюду. Эта практика не только поможет формовщикам стабилизировать свой процесс и быстрее создавать качественные детали, но также обеспечит основу для справки, если процесс отклонится и возникнут проблемы.

Здравый смысл — часто встречается редко

Лучший способ начать поиск и устранение эстетической проблемы, связанной с набором красителей и/или специальных эффектов, — это исключить набор красителей как источник проблемы. Это делается путем пропускания неокрашенного (натурального) материала с теми же настройками процесса, чтобы увидеть, повторяется ли проблема. Если он появится снова, то, скорее всего, проблема не в пакете красителя, хотя основная проблема все же может быть частью проблемы. Если проблема исчезнет, тогда упаковка с красителем — подходящее место для начала вашего исследования. Важно помнить, что могут существовать эстетические проблемы, которые трудно увидеть без цвета. Другими словами, цветной фон часто усугубляет эстетические проблемы.

Хотя описание всего процесса выходит за рамки этой статьи, следует упомянуть одну вещь: правильное устранение неполадок требует разумного и методичного подхода. Если не проводится исследование дизайна экспериментов Тагучи, следует изменять только один параметр за раз, а его эффект следует тщательно оценивать и документировать. Затем параметр должен быть возвращен к его базовому значению, прежде чем будет изменен другой параметр.

В то время как следующие рекомендации касаются проблем, связанных с красителями, мы также кратко коснемся вопросов обработки, оборудования и дизайна, указав проблемные области, которые могут повлиять на краситель и/или эстетику. Если процесс устранения неполадок показывает, что одна из этих категорий является вероятной причиной, то существует ряд хороших ресурсов, как человеческих, так и письменных, к которым можно и нужно обращаться за дополнительной помощью.

Руководство по поиску и устранению неисправностей

Как и в любом производственном процессе, формование качественного продукта постоянно требует надлежащего оборудования, конструкции, материалов и процедур обработки. Следующий список соображений предоставляется в качестве общего руководства при устранении эстетических проблем.

Следующий список соображений предоставляется в качестве общего руководства при устранении эстетических проблем.

1. Сначала проверьте следующие четыре области оборудования.

Винты/обратные клапаны. В большинстве случаев шурупы общего назначения хорошо работают с красителями, в зависимости от степени разбавления, цветности и используемой основной смолы. Хотя обычно в этом нет необходимости, все большее число литьевых машин используют смесительные шнеки для облегчения распределения цвета. Процессы с высокой производительностью, коротким временем цикла и большими размерами впрыска или те, в которых используются трудноокрашиваемые смолы, часто выигрывают от этого типа шнека.

Как и в случае с винтами, выбор обратных клапанов часто зависит от типа смолы. Шаровые обратные клапаны более интенсивны при сдвиге и могут помочь в распределении цвета, хотя этот метод может оказаться проблематичным, когда параметры обработки, такие как скорость шнека, противодавление и температура цилиндра, приближаются к предельным значениям базовой смолы, что приводит к деградации как красителя, так и смолы.

Износ шнека и цилиндра. Изношенный шнек или цилиндр, независимо от конструкции, будут препятствовать смешиванию, что приведет к ухудшению качества пластификации и, следовательно, к ухудшению распределения цвета.

Емкость ствола. Как правило, использование более 60 процентов объема цилиндра с помощью шнека GP считается расширением диапазона обработки для хорошего включения цвета. Конечно, это зависит от времени цикла. Соотношение L/D ствола также важно. Например, более короткие бочки (18:1) менее способствуют хорошему смешиванию, в то время как более длинные бочки (24:1) обеспечивают более длительную среду смешивания, но также и более длительное время пребывания. Важно следить за временем пребывания материала, потому что чрезмерное пребывание может ухудшить либо базовую смолу, либо краситель, либо и то, и другое, а недостаточное время пребывания в цилиндре может привести к проблемам с распределением.

Работа с красителями и дозирование. Одним из ключей к успешной обработке цвета является точное смешивание/распределение красителя и основной смолы до того, как они поступят в формовочную машину. При использовании оборудования для смешивания производственный персонал должен быть осведомлен о правильной эксплуатации, калибровке и техническом обслуживании. Если оборудование не откалибровано должным образом для процесса, любые деньги, сэкономленные за счет окрашивания сырья, будут потеряны в виде отходов.

При использовании оборудования для смешивания производственный персонал должен быть осведомлен о правильной эксплуатации, калибровке и техническом обслуживании. Если оборудование не откалибровано должным образом для процесса, любые деньги, сэкономленные за счет окрашивания сырья, будут потеряны в виде отходов.

Для твердых красителей (смесь соли и перца) существует множество различных вариантов, таких как барабанные массажеры или шнековые смесители. Для смешивания концентратов и порошков на машине используются либо объемные, либо гравиметрические дозаторы. Объемные дозаторы менее дороги и потенциально менее точны, чем гравиметрические типы, потому что они подают краситель в зависимости от скорости и времени. Гравиметрические питатели взвешивают и смешивают каждый компонент смеси. Для жидких красителей обычно используются специальные объемные насосы для точной и аккуратной обработки цвета. (См. врезку на стр. 87 для определения распространенных форматов систем окрашивания и их функций. )

)

2. Дизайн оснастки также может влиять на эстетику.

Ворота и направляющие системы. Надлежащие типы литников и направляющих должны учитываться в таблице проектирования. Важно помнить, что дополнительное тепло, выделяемое горячим коллектором или штифтовым затвором во время заполнения впрыском, может повлиять на целостность цвета. Если заранее известно, что такой инструмент используется, поставщик красителя может по-другому сформулировать цветовой пакет.

Вязание. Очень важно предвидеть эстетические проблемы на ранней стадии проектирования, особенно если важным фактором является линия вязания. Когда анализ заполнения формы или опыт показывают, что линии вязания вероятны, можно внести изменения в рецептуру цвета с помощью определенных семейств смол, которые улучшат внешний вид линий вязания. Конечно, эту проблему легче решить на ранних стадиях проектирования деталей и оснастки.

Текстура плесени. Также важным фактором на этапах проектирования является текстура формы, поскольку она может повлиять на восприятие цвета глазом. Присутствие глянца и/или текстуры в инструменте может привести к тому, что то, что в противном случае было бы точным соответствием цвета, будет выглядеть совсем по-другому. Глянец следует учитывать как для формы, так и для обрабатываемой смолы, поскольку некоторые материалы естественным образом имеют более высокий глянец.

Присутствие глянца и/или текстуры в инструменте может привести к тому, что то, что в противном случае было бы точным соответствием цвета, будет выглядеть совсем по-другому. Глянец следует учитывать как для формы, так и для обрабатываемой смолы, поскольку некоторые материалы естественным образом имеют более высокий глянец.

3. Внимательно изучите конструкцию детали.

Цвет/спецэффекты. Важно понимать, что совместное благословение и проблема формовки цвета и/или специальных эффектов заключается в том, что набор цветов может подчеркнуть проблемы дизайна или формовки, которые уже присутствуют в детали, такие как линии вязания, небольшие впадины или следы побеления от стресса. рядом с основанием защелки. Может показаться, что удаление цвета и обработка детали натуральной смолой устраняют проблему, но на самом деле проблема, если это проблема литья или дизайна, вероятно, все еще существует, просто не так заметна.

Проблема будет усугубляться хроматическими цветами и глянцевыми рисунками. Так что, если это то, с чем можно жить, небольшие изменения дизайна могут решить проблему. С другой стороны, некоторые проблемы, такие как следы отбеливания от стресса, часто можно скрыть за счет правильного использования цвета или возможного изменения рецептуры.

Так что, если это то, с чем можно жить, небольшие изменения дизайна могут решить проблему. С другой стороны, некоторые проблемы, такие как следы отбеливания от стресса, часто можно скрыть за счет правильного использования цвета или возможного изменения рецептуры.

Когда цельно окрашенные формованные детали из разнородных материалов сопрягаются с другими формованными или окрашенными деталями, они часто должны совпадать по цвету, блеску и текстуре. Здесь важно работать в тесном контакте с поставщиками смолы и красок, чтобы гарантировать, что детали будут максимально точно соответствовать друг другу, когда они новые, и что они будут выцветать с одинаковой скоростью в течение всего срока службы сборки.

Выступы/резинки/лицевые/разделительные линии. Везде, где есть прерывание потока в конструкции детали — от выступов, ребер или даже сходящихся фронтов потока на нескольких литниковых деталях — существует большая вероятность образования утяжек, линий сшивки и нарушения механической целостности, поскольку линии сшивки всегда слабее, чем окружающие смола. Поскольку ориентация материала в этих областях смещается, показатель преломления в этой области детали также будет смещаться, что создает эстетические проблемы для многих пакетов спецэффектов. Следовательно, эти прерывания следует проектировать на невидимых гранях и в некритических областях детали.

Поскольку ориентация материала в этих областях смещается, показатель преломления в этой области детали также будет смещаться, что создает эстетические проблемы для многих пакетов спецэффектов. Следовательно, эти прерывания следует проектировать на невидимых гранях и в некритических областях детали.

4. Примите эти советы близко к сердцу.

Скорость винта. Для обработки цвета обычно лучше использовать более низкую скорость шнека, чтобы избежать сдвига и выгорания красителя и обеспечить правильное распределение цвета, если позволяет время цикла.

Противодавление. Более высокое противодавление способствует более тщательному перемешиванию, особенно с помощью шнека GP, опять же, если позволяет время цикла. OEM-производители оборудования обычно рекомендуют максимальное значение 300 фунтов на кв. дюйм (2 МПа).

Температура смолы. Более высокие температуры расплава также способствуют лучшему смешиванию, если переработчик следит за тем, чтобы не начать плавление слишком рано в секции подачи шнека, хотя это также может зависеть от смолы.

5. Помните об этих проблемах с красителями и рецептурами.

Совместимость смол и красителей. Взаимосвязь индекса расплава между основной смолой и цветом очень важна и должна учитываться на ранних этапах проектирования. Кроме того, некоторые пигменты реагируют с определенными смолами в большей или меньшей степени.

Например, некоторые органические пигменты растворяются и исчезают (или меняют цвет) в стирольных полимерах. Точно так же многие красители имеют тенденцию изменять цвет или исчезать в нейлоновых полимерах, которые являются слабыми восстановителями, эффективно разрушающими хромофорный компонент красителя, обеспечивающий цвет. Кроме того, за исключением особых случаев, красители не рекомендуются для использования в олефинах из-за очень ограниченной растворимости и возможности миграции цвета (закупоривания). Кроме того, красители могут выступать в качестве пластификатора в некоторых материалах, снижая тепловые свойства или даже вступая в реакцию с самой смолой, создавая различные эффекты.

Фталоцианиновые (фтало) пигменты могут создавать проблемы, поскольку они могут действовать как зародышеобразователи, часто вызывая неконтролируемую усадку и коробление кристаллических смол. Флуоресцентные красители также могут создавать проблемы в определенных условиях. Им не хватает термической стабильности для использования во многих инженерных смолах, они химически реагируют с нейлоном и им не хватает УФ-стойкости для использования в большинстве случаев на открытом воздухе.

Последняя категория проблем часто встречается с полимерными смесями и сплавами. Между различными компонентами этих материалов могут существовать фазовые границы, которые могут вызывать рассеяние света и, как следствие, мутность. Следовательно, получение хроматических цветов может стать дорогостоящим мероприятием из-за большого количества красителя, которое необходимо ввести для противодействия молочности, часто за счет экономических соображений и критических физических или механических свойств.

Спецификация носителя. Конкретный носитель для цвета и его свойства текучести по сравнению с базовой смолой играют важную роль в распределении цвета и должны учитываться при первоначальном проектировании. Носитель должен плавиться на участках поздней подачи или ранней подачи шнека, чтобы обеспечить правильное распределение пигмента или красителя в смеси. Если носитель имеет слишком высокую или слишком низкую температуру плавления, краситель не будет должным образом распределяться в расплаве и, наконец, в формованной детали.

Прочие добавки. Специальные добавки для пакета красителей могут решить некоторые проблемы, связанные с цветом. Однако эти ингредиенты обычно не добавляются до тех пор, пока усилия по переработке не приведут к неудаче, главным образом потому, что они увеличивают стоимость, что может сделать конечный продукт менее рентабельным.

Класс может иметь значение. Важно помнить, что не все семейства смол или даже сорта в пределах одного семейства взаимозаменяемы с данным набором цветов, не говоря уже о различных упаковках пигментов или красителей в одном и том же химическом семействе. Кроме того, поскольку большинство поставщиков красителей изготавливают свои пакеты по индивидуальному заказу в соответствии с конкретным сортом смолы конкретным производителем, если поставщик смолы меняется после того, как пакет красителя был составлен, его необходимо повторно протестировать.

Кроме того, поскольку большинство поставщиков красителей изготавливают свои пакеты по индивидуальному заказу в соответствии с конкретным сортом смолы конкретным производителем, если поставщик смолы меняется после того, как пакет красителя был составлен, его необходимо повторно протестировать.

Хорошим примером этого являются довольно широкие колебания естественного цвета полипропилена, который может варьироваться от желто-белого до серо-белого оттенка в зависимости от качества и количества используемого наполнителя.

Унция предотвращения

Как и многие другие жизненные проблемы, проблемы с красителями гораздо легче предвидеть и предотвратить, чем устранять после того, как они возникли в формованных деталях. Если цвет важен для конечной производительности приложения, то он должен быть разработан с самого начала путем одновременной разработки. Чтобы убедиться, что пакет красителей правильно составлен для применения, предоставьте разработчику рецептуры цвета всю доступную информацию как о применении, так и о целевых материалах, как только они будут установлены.

Если какая-либо из этих спецификаций изменится на последних этапах процесса проектирования, сообщите об этом поставщикам смолы и красителя. Изменения могут потребовать новой формулировки. Не стесняйтесь обращаться к поставщику красителя для анализа, повторного тестирования и изменения рецептуры красителя, чтобы убедиться, что он подходит для условий конечного использования.

Также важно сообщить разработчику рецептуры красителя о настройке вашего оборудования на случай, если вам потребуется внести изменения, чтобы оптимизировать требования к смоле/красителю/производительности для конкретного применения. Наконец, следите за параметрами вашего процесса и, как только процесс стабилизируется, отмечайте любые внезапные изменения, которые могут сигнализировать о начале проблемы.

Особая осторожность требуется при самоокрашивании инженерных смол, поскольку значительная часть их воспринимаемой ценности и, следовательно, стоимости заключается в их превосходных физических, механических и эстетических свойствах, которые могут быть чувствительны даже к небольшим изменениям состава. Чем важнее цвет в данном приложении, тем скорее поставщик красителя должен быть вовлечен в процесс проектирования.

Чем важнее цвет в данном приложении, тем скорее поставщик красителя должен быть вовлечен в процесс проектирования.

| Стол 1: Возможные проблемы с цветом и возможные причины | |||

| . | Машина/форма | Процесс | Материал |

| . | |||

| Пузыри |

|

|

|

. | |||

| Бернс |

|

|

|

| . | |||

| Плохо прозрачность |

|

|

|

. | |||

| Цвет полосы |

|

|

|

| . | |||

| Черные точки |

|

|

|

.

| |||