- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Камера полимеризации своими руками для порошковой окраски. Камера покрасочная для порошковой окраски

Камера полимеризации для порошковой окраски своими руками

Полностью собрать цех для порошковой окраски, чтобы в нем была окрасочная камера, печь и сушилка вполне можно. Для скромного бизнеса с небольшим объемом работы это вполне подойдет. Но полимерная покраска своими руками в самодельном цехе требует точных расчетов.

Как создать камеру для порошковой покраски и полимеризации своими руками

Первое и главное: габариты будущих окрашиваемых изделий. Цех покраски имеет размеры, которые скорее всего нельзя будет скорректировать после сборки. Поэтому рассчитывайте, будете ли Вы красить мебель или монументальные металлоконструкции.

Учитывайте, что некоторые элементы все равно придется покупать, потому что сделать их своими руками невозможно. Это система рекуперации, краскопульт для порошковой покраски, нагревательные элементы для печи запекания, вибростол, нагреватели.

Сборка камер для полимеризации и покраски

Начните с построения каркасов. Их можно сделать из труб или металлических реек и их будет два. Один, чуть меньше, вставлен в другой, чтобы между ними было 10-15 см. В это пространство набейте базальтового волокна. Никакое другое волокно не подойдет для печи запекания – не выдержит температуры или обойдется слишком дорого.

А в каркасы камеры для порошковой окраски, сделанные своими руками, можете положить любое герметичное волокно. Сделайте в каждой камере прямоугольное отверстие не шире 20 см. В печи оно будет воздуховодом, а в покрасочной камере сюда будет вставлен фильтр – уловитель порошка.

Нагревательные элементы в камере запекания

Без навыков работы электриком лучше не устанавливать нагревательные элементы. Базальтовая вата негорючая, но замыкание вполне можно устроить неправильным подключением и заземлением электрики. В лучшем случае полимеризационная камера не будет работать.

Особенность – нужно не обычное напряжение 220, а промышленные 380 Вв. Элементы нагревания нужно будет прикрыть металлическим листом.

Транспортные системы для камер полимеризации своими руками

Просто перетащить деталь, покрытую порошковой краской, нельзя. Транспортную систему сделать чисто механически можно, хоть и сложно. Электрическую без электрика точно невозможно. Итак, Вам нужны держатели, выдерживающие вес изделий, ровно установленная линия передвижения, и пульт управления ею. Или рычаг, если линия механическая.

Окрасочная камера для порошковой покраски: купить или сделать своими руками

Если правильно подсчитать все нужные материалы, купленные в розницу, часто получается, что за те же деньги можно получить готовую печь полимеризации, камеру для окраски и остальные элементы цеха покраски. Причем вместе с установкой и наладкой. В «Металл-Стоун» Вы получаете:

- Цены на камеру полимеризации и окрасочную камеру для порошковой окраски дешевле на 15% от обычных цен на рынке

- Гарантийный срок в один год

- Доставку в любую точку на территории России или СНГ

Для еще большей экономии для Вас бесплатно будут проведены:

- Расчет размеров всех элементов покрасочного цеха и требуемая сумма

- Установка на участке и монтаж камеры для окраски и печи полимеризации

- Обучение основам и вариантам окраски порошковой краской различных поверхностей

Все нужное Вам оборудование будет сделано с нуля, проверено, доставлено и установлено в те сроки, которые назначите Вы. Экономия сил, времени и средств – это и есть рецепт выгодной сборки камеры полимеризации или камеры для порошковой окраски.

С уважением, «Металл-Стоун»

poroshkovaia-kraska.ru

Порошковая покрасочная камера - информация о покрасочных, дробеструйных камерах, оборудовании

Покрытие в виде порошка из драгоценных металлов применялось ещё в древние времена в различных странах, тем не менее технология элетростатического напыления – это достижение середины XX века. Первые похожие на современную порошковую покрасочную камеру инструменты были закреплены патентами в Европе в 50-е гг., массовая продажа порошковых распылителей была начата с 1963 года. С этого момента и до наших дней этот вид покраски не стал доступнее для рядовых пользователей, несмотря на то, что окрашивание порошком сплошь и рядом применяется на заводах и фабриках.

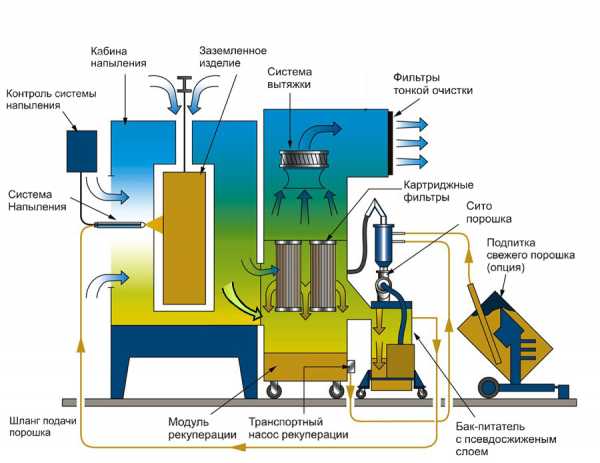

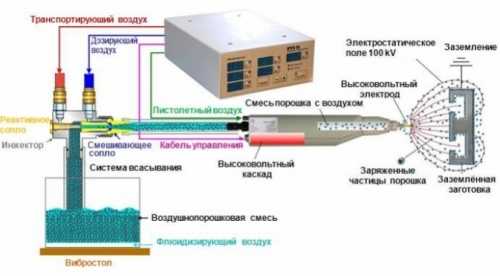

На линиях, где основные требования - производительность и частая перемена цвета, использование порошковых камер более чем закономерно. Они оснащаются автоматическими установками для окраски, а именно манипуляторами, что обеспечивает создание качественного равномерного покрытия. Камеры окраски имеют специальные системы для рекуперации и фильтрации порошка. Такие системы бывают двух типов: одна из них использует патронные фильтры, в то время как другая производит возобновление подачи красителя при помощи циклона. Рекуперация на основе патронных фильтров используется в тех местах, где нет необходимости слишком часто менять цвет порошка. На производствах, где такая частота всё же уместна, используются циклонные технологии, позволяющие быстро изменить цвет. Самые важные элементы в системе порошковой камеры, кроме рекуперации и вентиляции, - это проводка и электричество. Здесь могут быть различные требования, в зависимости от того способа, который будет использоваться для электризации порошка. Высоковольтным электродам нужно напряжение приблизительно 25 килоВольт. Трибостатический распылитель создаёт меньше сетевой нагрузки, но купить такой аппарат сложно из-за его высокой стоимости.

Покрасочная камера для порошковой окраски: конструкция

Конструкция этой разновидности камер может отличаться, но один принцип всё же сохраняется. Порошковая краска, не осевшая на поверхность, удаляется из помещения вентилятором, далее проходит по фильтрам (или же циклон-фильтрам), и потом очищенный воздух возвращается в производство.

В дальнейшем полимерный порошок, который отделён от смеси, попадает в специальный бункер для сбора, откуда она утилизируется, либо проходит через вибрационное сито, потом смешивается с новой краской в специальных соотношениях и заново поступает в бункер, из которого подаётся в пистолеты-распылители порошкового красителя. Таким образом, возникает замкнутый цикл.

В зависимости от того, какую конструкцию имеет камера порошкового окрашивания (нержавеющая или же окрашенная сталь, или же пластик) прочистка при перемене цвета может быть осуществлена либо автоматически, либо вручную. В основном, необходимо очищение самого тела камеры, её корпуса от порошка, осевшего на все стенки и дно, а также откатного блока фильтров, то есть всех поверхностей, которые соприкасаются с конструкцией окрасочной кабины.

Во время процесса окраски температура не имеет важного значения, хотя при значительных отклонениях её от комнатных условий материалы начинают менять свои свойства. Что касается порошковой печи, её нагрев должен быть равномерным, поэтому используется естественная или искусственная циркуляция воздуха. Самыми безопасными нагревателями являются ТЭНы, а самыми экономичными – газовые.

Для небольших производств используются такие виды покрасочных камер, которые позволяют работать вручную. Они имеют маленькие размеры и дают возможность окрашивать небольшие партии изделий. Преимущество таких кабин заключается в эффективности рекуперации, малом объёме для размещения и низкой стоимости.

Существует множество моделей ручных и автоматических покрасочных камер от компаний GEMA, Nordson, Yoki Star, Wagner и других производителей.

spk-group.pro

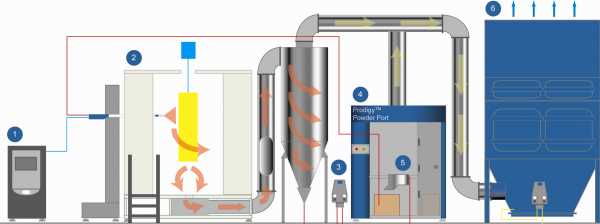

Камеры автоматической порошковой покраски Nordson

NORDSON проектирует и производит производительные и экономичные комплексы автоматической порошковой окраски для любых производственных задач.

Автоматические камеры порошковой покраски проектируются индивидуально для каждого заказчика и являются оптимальным инженерным решением, позволяющим наиболее эффективно и бережливо выполнять поставленные задачи порошковой окраски в производстве.

В зависимости от количества применяемых в камерах цветов Nordson проектирует и производит следующую номенклатуру камер:

1. Камеры с картриджной системой рекуперации тип NQCB

Поставляются для 1го - 3х основных цветов – проходные камеры с передвижными быстросъемными модулями.В зависимости от количества цветов камера комплектуется соответствующим количеством сменных картриджных модулей рекуперации.

Преимущества:

- Высочайшая эффективность фильтрации и рекуперации неосевшего порошка - 99.99%

- Надежное удержание неосевшего порошка внутри кабины

- Минимальное влияние потоков воздуха внутри кабины на процесс осаждения краски

- Оптимальная конфигурация расположения компонентов системы

- Изготовлены из ПВХ сэндвич панелей усиленной конструкции толщиной 100мм. Краска должна оседать на детале, а не на стенах.

- Сменные картриджные модули позволяют работать в кабинах типа NQCB с несколькми цветами порошка

- Модули легко отсоединяются от кабины

- Включают перечкачивающие насосы и встроенные баки псевдосжижения.

- Кабины дополнительно могут комплектоваться автоматическими системами подпитки свежим порошком, бережной очистки порошка от примесей.

- Высокая степень защищенности персонала

- Высокий уровень освещенности внутреннего пространства кабины.

Подробное описание камер с картриджной системой рекуперации (NCB/NQCB)

2. Автоматические покрасочные камеры для неограниченного количества цветов.

2.1. Многоцветные автоматические камеры порошковой окраски с циклонной системой рекуперации

2.2. Автоматические камеры быстрой смены цвета с циклонной системой рекуперации порошковой краски – серия ColorMax3 (Cube) и ColorMax AERO.

Автоматические камеры порошковой покраски серии ColorMax3 (Cube) и ColorMax AERO позволяют производить супербыструю смену цвета за время от 7 до 15 мин в зависимости от используемых порошковых пистолетов, порошковой краски и навыков персонала.

Преимущества камер:

|

|

Подробное описание камер Color Max3

Брошюра Color Max3

3. Комбинированные камеры порошковой окраски ColorMax ENGINIRINGTM.

Уникальные камеры, которые позволяют в производстве совмещать преимущества автоматических камер порошковой покраски с картриджной и циклонной системами рекуперации.

Камера разработана на базе камеры быстрой смены цвета ColorMax и имеет двойную систему рекуперации порошковой краски. При работе на основном цвете будет использоваться картриджная система рекуперации. При необходимости перехода на работу с малыми партиями окраски в разные цвета включается в работу система рекуперации «двойной циклон». Время перехода с картриджной на циклонную систему рекуперации занимает несколько минут.

Автоматические камеры комплектуются манипуляторами с регулируемым ходом и скоростью для перемещения автоматических порошковых пистолетов, системами распознавания окрашиваемых деталей. Системами автоматической подачи свежей порошковой краски и питающими порошковыми центрами

Уникальные камеры, которые позволяют в производстве совмещать преимущества автоматических камер порошковой покраски с картриджной и циклонной системами рекуперации.

Камера разработана на базе камеры быстрой смены цвета ColorMax и имеет двойную систему рекуперации порошковой краски. При работе на основном цвете будет использоваться картриджная система рекуперации. При необходимости перехода на работу с малыми партиями окраски в разные цвета включается в работу система рекуперации «двойной циклон». Время перехода с картриджной на циклонную систему рекуперации занимает несколько минут.

Автоматические камеры комплектуются манипуляторами с регулируемым ходом и скоростью для перемещения автоматических порошковых пистолетов, системами распознавания окрашиваемых деталей. Системами автоматической подачи свежей порошковой краски и питающими порошковыми центрами

По вопросам приобретения покрасочных камер обращайтесь по телефону +7 (499) 618-18-88, электронной почте [email protected] или воспользуйтесь формой обратной связи на данном сайте.

niit-vtf.ru

Порошковая покраска своими руками | Строительный портал

Порошковые покрытия наносятся на изделия в основном автоматическими или ручными распылителями, а после этого подвергаются полимеризации в специальной печке и при точно заданной температуре. Так как цена порошковой покраски в специализированных салонах достаточно велика, мы попробуем сегодня осуществить эту процедуру в домашних условиях. Но перед этим нужно предварительно побеспокоиться о выборе помещения, где вы будете производить работу, купить необходимое оборудование и тщательно подготовить поверхность. Итак, мы начинаем!

Содержание:

- Выбор оборудования

- Предварительная обработка поверхности

- Нанесение порошковой краски

- Формирование покрытия

- Процесс запекания краски

Выбор оборудования

Для полноценного и качественного процесса покраски порошковой краской нужно правильно выбрать помещение, где будет происходить процедура. Для таких целей подходит обычный гараж, в котором достаточно свободно места для работы.

Итак, работу по окраске поверхности порошковой краской стоит начинать с подготовки оборудования для порошковой покраски металла. Главное оборудование – это специальная камера. В ней происходит основная часть процесса. Характеристики подобной печи зависят от того, какие материалы и изделия будут обрабатываться.

Покрасочная камера в себя включает саму камеру, где совершается напыление порошковой краски, и плавильную печь. Если вы не планируете заниматься покраской постоянно, нет надобности покупать профессиональную печь, для этой работы можно приспособить обычный духовочный шкаф.

Кроме камеры для процесса порошковой покраски требуется электростатический пистолет-пульверизатор, позволяющий подключить сжатый воздух. Для этой цели также может применять компрессор. Приобретая компрессор, нужно обязательно обратить внимание на присутствие в комплектации фильтра для высокого давления.

Перед проведением порошковой покраски следует позаботиться, чтобы все технологические процессы совершались в помещении с хорошим освещением. Вы можете использовать для этого лампы дневного света, это нужно, что краска не налипала на горячую поверхность лампы. И конечно же, что при процедуре окраски должна быть в здании отменная вентиляция, без которой весь процесс превращается в вредный для организма.

Для сборки остатков порошковой краски вы можете использовать рекуператор. Но также на начальном этапе подходит и обыкновенный пылесос циклонного типа, так как «традиционный» пылесос будет, скорее всего, забиваться. Чтобы процедура происходила планомерно и без сбоев, рекомендуется заранее побеспокоиться о мощной электросети с заземлением.

При обработке крупногабаритных изделий или больших объёмах принято использовать специальную транспортную систему. Благодаря этому окрашенные детали с лёгкостью передвигаются на протяжении всего процесса покраски порошковой краской между его этапами.

Принцип действия транспортной системы кроется в том, что окрашиваемые детали подаются на тележках или особой подвеске, что передвигаются по рельсам. Подобная транспортная система позволяет непрерывно проводить окраску, что, в свою очередь, значительно увеличивает производительность всего рабочего процесса.

Предварительная обработка поверхности

Подготовка изделия является самым продолжительным и трудоёмким процессом, которому зачастую не уделяют большого внимания, однако от него зависит качество, эластичность и стойкость покрытия. Предварительная обработка поверхности к покраске представляет собой удаление любых загрязнений, обезжиривание детали и фосфатирование для увеличения адгезии, а также защиту металла от коррозии.

Очищают обрабатываемую поверхность химическим или механическим способом. При механической очистке применяют стальные щётки или же шлифовальный диск, возможна процедура притирки чистой тканью, что смочена в растворителе. Что касается обработки химического характера, она проводится с использованием щелочного, кислотного или нейтрального состава и растворителей, которые принято подбирать, зависимо от уровня загрязнения, материала, типа и габаритных размеров обрабатываемой поверхности.

Нанесение конверсионного подслоя, как показано на видео порошковой покраски, предотвращает попадание под образованное покрытие влаги и различных загрязнений, которые провоцируют отслаивание и будущее разрушение покрытия. Процедура фосфатирования поверхности с нанесением неорганической краски позволяет увеличить адгезию – сцепляемость краски с поверхностью раза в 2-3 и защитить её от образования ржавчины.

При удалении окисла (ржавчина, окалины и окисная плёнка) весьма эффективными является абразивная (дробеструйная, дробометная, механическая методики) и химическая очистка (травление). Абразивную очистку проводят при помощи мелких частиц (песка, дроби), стальных и чугунных гранул, скорлупы ореха, что подаются с большой скоростью на поверхность изделия путем центробежной силы или потоков сжатого воздуха. Эти частицы способны откалывать кусочки металла с ржавчиной, окалиной или другим загрязнением, что значительно увеличивает адгезию покрытия.

Травление представляет собой удаление ржавчины, окислов и других загрязнений при помощи растворов на основе азотной, соляной, фосфорной и серной кислоты или едкого натра. В них присутствуют ингибиторы, которые замедляют растворение очищенной поверхности. Преимущества очистки химической перед абразивной – это высокая производительность и простота использования. Но после такой процедуры рекомендуется очищенную поверхность промыть от растворов, что требует дополнительного использования очистного средства и увеличивает стоимость порошковой покраски.

Заключительный этап подготовки поверхности представляет из себя пассивирование - обработку кузова соединениями нитрата хрома и натрия. Пассивирование проводят в целях предотвращения вторичной коррозии на любом этапе подготовки поверхности – после фосфатирования, обезжиривания или хроматирования. Завершив процесс ополаскивания и сушки детали в печи можно считать, что поверхность уже готова для нанесения на неё краски в виде порошка.

Нанесение порошковой краски

После завершения предварительной обработки, можно поместить окрашиваемый предмет в камеру напыления, где будет на него наноситься специальная порошковая краска. Главным назначением подобного бокса выступает улавливание порошковых частиц, что не успели осесть на окрашиваемой детали, утилизации красящего состава, предотвращении попадания его в помещение. Окрасочная камера внутри имеет систему фильтров, средства очистки (вибросит, бункера) и системы отсоса.

Различают проходные и тупиковые типы боксов. В тупиковых окрасочных камерах принято окрашивать изделия, что имеют небольшой размер, а вот крупногабаритные предметы подвергают окраске в длинномерных. Известны и автоматические модели для порошковой покраски металла, где порошковое покрытие за считанные секунды наносится на поверхность с помощью пистолетов-манипуляторов.

Самым распространённым методом нанесения порошковой краски выступает электростатическое напыление - нанесение электростатически заряженного вещества на заземлённую деталь с использованием пневматического распылителя, который называют пистолетом, пульверизатором или аппликатором.

Формирование покрытия

Когда вы уже нанесли краску уже на изделие, его следует направить на следующий этап – формирование покрытия, который в себя включает оплавление слоя краски, образование плёнки на покрытии, отвержение и охлаждение изделия.

Процесс оплавления проводят в специальной камере или печи. Существует множество типов данных камер полимеризации, зависимо от особенностей производства их устройство может меняться. Говоря доступным языком, подобная печь представляет собой своеобразный сушильный шкаф, который имеет электронную «начинку».

При помощи блока управления возможно контролирование температурного режима камеры и периода окрашивания, настройки автоматического отключения по окончании процесса окрашивания. Источником энергии для камеры полимеризации служит электричество, мазут или природный газ. Выделяют вертикальные и горизонтальные, тупиковые и проходные, одно- и многоходовые окрасочные печи.

Процедура оплавления и полимеризации соответственно технологии порошковой покраски совершается при температуре близко 150-220 градусов Цельсия в течение 15-30 минут, в итоге формируется плёнка, то есть происходит полимеризация порошковой краски. Главное требование, предъявляемое к камере полимеризации, состоит в постоянном поддержании определенной температуры, чтобы окрашиваемое изделие прогрелось равномерно.

Необходимый режим для создания покрытия подбирается с учётом данного изделия, разновидности порошковой краски и окрасочной печи. По окончании процедуры полимеризации окрашиваемое изделие охлаждается на открытом воздухе, после остывания вы можете считать, что покрытие готово.

Процесс запекания краски

После проведения порошковой покраски своими руками на поверхность изделие необходимо поместить в духовку, которая нагрейте предварительно примерно до 210 градусов Цельсия. Краску необходимо «запекать» приблизительно на протяжении четверти часа. При этом совсем не запрещено открывать духовку, чтобы проверить состояние краски. После того, как полностью высохнет краска, аккуратно извлеките метал из духовки и подождите, пока он остынет.

При проведении порошковой покраски, помните, что нагретый металл более мягкий (и очень горячий), так что отыщите для него укромное местечко, чтобы не дотронуться до него случайно и не получить ожоги. Когда металл остынет, можно полюбоваться своим трудом! Порошковая покраска на этом завершена.

strport.ru

"СПЭКО" порошковые краски, технологии, оборудование || СПЭКО

Камера порошковой окраски обитаемого типа, где маляр-оператор окрашивает изделие, находясь внутри зоны окраски. Камера двух постовая, двухуровневая, освещение светодиодное, исполнение оборудования IP54, вентиляторы во взрывозащищенном исполнении. Фильтрация воздуха трехступенчатая с автоматической системой обратной продувки катриджных фильтров. Корпус камеры изготовлен из гальванизированной стали с порошковым покрытием. Очистка стенок камеры вручную, сбор осевшего порошка – напольные бункера. Повторное использование порошка осуществляется после очистки пневматическим виброситом.

Автоматическая камера порошковой окраски типа KKA предназначена для работы в составе конвейерной окрасочной линии и применяется для автоматического нанесения порошковых покрытий на металлические изделия. Камера порошковой окраски построена на основе картриджной системы фильтрации воздушно порошковой смеси. Дополнительно в камере предусмотрены специальные фильтра тонкой очистки воздуха, что обеспечивает выброс очищенного воздуха непосредственно в помещение.

Камера для порошковой окраски серии КК работает с верхней подвесной транспортной системой, применяется для ручного окрашивания одним или несколькими цветами. Окраска габаритных изделий в окрасочной камере производится за один проход. Рекуперация порошка происходит посредством трех- четырех- пяти-патронных фильтров в каждом блоке. Окрасочные камеры Серии КК оснащены взрывозащищенными вентиляторами. Купить окрасочную камеру можно обратившись в офис продаж компании "SPECO"

Камера для порошковой покраски тупикового типа. Окрасочная кабина серии МК работает с верхней подвесной транспортной системой, применяется для ручного окрашивания одним или несколькими цветами. Окраска изделий ограничена рабочим размером проема кабины. Рекуперация порошка производится посредством одного- двух- трех- четырехпатронных фильтров.

Окрасочная кабина для порошковой покраски серии МКК работает как с верхней подвесной транспортной системой, так и нижней, применяется для ручного окрашивания одним или несколькими цветами. Окрасочная камера наиболее подходит для покраски лицевых поверхностей и тел вращения. Рекуперация порошка производится посредством трех- четырехпатронных фильтров.

speco.ru

Камера нанесения порошковой краски

Данные камеры для покраски обычно оснащаются системой рекуперации. Она позволяет уловить частицы краски, не осевшие на окрашиваемые поверхности, для последующего возврата ее в питатель. Даже при многократном повторении технологического процесса краска сохраняет свои свойства. Профессиональный выбор оборудования www.okb-potok.ru дает возможность свести к минимуму потери порошковой краски.

Особенности выбора системы рекуперации

На ее выбор оказывают влияние следующие факторы:

- скорость воздуха на входе в систему;

- фильтровальный материал;

- эффективность улавливания;

- стоимость эксплуатации;

- оснащение пневмонасосом.

Один из главных показателей – это производительность по воздуху. Она должна быть такой же, как и у камеры напыления. В зависимости от того, как часто предполагается смена краски по технологическому процессу, выбирается тип рекуператора. Степень очистки воздуха рекуператором должна быть достаточно высокой.

Основная функция системы рекуперации — улавливание и сбор полимерного порошка, который не осел на окрашиваемом изделии. Кроме того, особое внимание следует уделить эффективности вентиляции рабочего пространства камеры напыления, помогающей избежать создания взрывоопасной концентрации порошка (более 20 г/м3). В соответствии с европейскими стандартами безопасности предельно допустимая концентрация не может превышать 50% показателя взрывоопасной концентрации (10 г/м3). Например, при величине выброса порошка 300 г/мин, производительность системы рекуперации должна составлять не менее 3000 м3/ч на распылитель.

Камера нанесения порошковой краски имеет специальные проемы. При помощи вентиляционной системы через них циркулирует поток воздуха. Он предотвращает распыление мелкодисперсного порошка вне камеры. Скорость потока воздуха должна быть не менее 0,5 м/с. Это поможет избежать загрязнения воздуха в производственном помещении и угрозы возникновения пожара.

Системы рекуперации не оказывают влияния непосредственно на сам процесс окраски, но при этом являются одной из наиболее важных ее составляющих. При правильном выборе они обеспечивают соблюдение норм безопасности и снижают себестоимость покрасочных работ за счет повторного использования порошковой краски, не осевшей на окрашиваемой детали.

Основные типы систем рекуперации

Наиболее часто применяются следующие типы систем рекуперации:

- моноциклон;

- мультициклон;

- картриджные (патронные) фильтры.

Для серийных и крупносерийных производств, где применяется один вид порошковой краски, подойдут системы рекуперации с циклоном. Рекуперированная краска попадает в его нижний съёмный бункер. При помощи вибросита она просеивается и используется повторно. В циклоне задерживается около 90% порошка. Чтобы остальное его количество не попало в воздух, устанавливаются конечные фильтры тонкой очистки. Частицы порошка, задерживаемые фильтром, имеют измененный дисперсный состав и в производстве не используются.

Система рекуперации на основе фильтрующих механических элементов изготовляется в виде кассет с картриджами (патронными и рукавными). Картриджи производятся из тканевых или бумажных фильтровальных материалов. Они отличаются высокой эффективностью, задерживая около 99% порошка. Он собирается в съемном бункере, которым оснащен рекуператор. Если камера нанесения порошковой краски будет использоваться для нанесения покрытия другого цвета, внутренняя поверхность рекуператора очищается, а фильтрующие элементы заменяются на новые. Приобретая рекуператор, следует обратить внимание на доступность новых элементов для их оперативной замены.

Смотрите также:

www.okb-potok.ru

Покрасочная камера для порошковой окраски: особенности

17 августа 2015 г.

Современные покрасочные камеры для порошковой окраски занимают особое место в окрасочном комплексе услуг. Именно от них зависит скорость покраски и качество окрашенного покрытия. Кроме того, покрытие еще и приобретает защитные свойства, которые предохраняют изделие от мелких механических повреждений.

Следует отметить, что покрасочная камера для порошковой окраски позволяет получить идеально гладкий слой фактически на любой поверхности.

Особую популярность технология получила в промышленном производстве Екатеринбурга. Здесь окрашиванию подвергают различные металлические изделия.

Устройство покрасочных камер для порошковой покраски

Конструктивно оборудование состоит из полимерной печи и собственно самой покрасочной камеры.

В окрасочной камере происходит нанесение порошковой краски на металлическое изделие, после чего во второй камере она подвергается полимеризация. Нанесение краски производится электростатическим пистолетом для покраски. Если производство небольшое, то краску можно наносить ручным пистолетом, который, как правило, обладает небольшими размерами.

Технология работы с порошковой краской

В порошковых окрасочных камерах Екатеринбурга используют не привычный ЛКМ, а колерованный порошок. Он представляет собой твердую дисперсную композицию, в состав которой входят пигменты, отвердители, пленкообразующие смолы, целевые добавки и наполнители.

Камера оснащена двумя системами, необходимыми для:

- фильтрации воздуха;

- рекуперации порошка.

Перед процедурой окрашивания, порошковая краска подвергается намагничиванию, после чего приобретает определенный магнитный полюс. Металлический кузов автомобиля притягивает к себе намагниченные частицы краски, от чего слой получается плотным и равномерным. Далее производится полимеризация слоя. Для этого автомобильный кузов нагревают до 200 градусов. Порошок расплавляется, и его выдерживают в таком температурном режиме примерно двадцать минут.

Преимущества порошковой окрасочной камеры

Порошковая окрасочная камера выгодна с экономической точки зрения, так как она позволяет сократить финансовые расходы на окраску изделий. Частицы, оставшиеся в воздухе или на поверхности кузова, собираются и возвращаются в производственный процесс. При этом порошок подвергается дополнительной очистке, для того чтобы избежать его загрязнения.

ur-spk.ru

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены