Чертеж растущий стул: Растущий стул своими руками — чертежи и схемы

Содержание

Растущий стул своими руками — чертежи и схемы

16 Декабря 2020

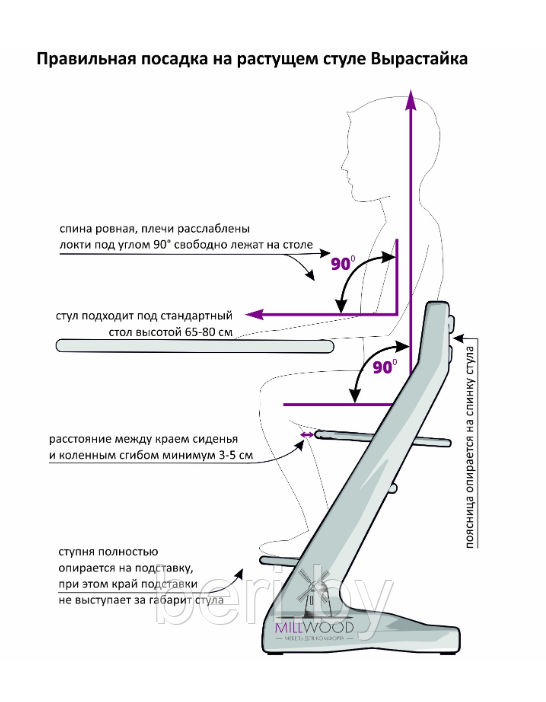

Врачи предупреждают о раннем формировании осанки и необходимости с самого младшего возраста предоставить малышу хороший стул-трансформер. Подобная конструкция, в отличие от других моделей, выполняет ортопедическую функцию и позволяет держать спинку ребенка в нужном положении.

О необходимости «умного» стула с регулировками задумываются многие ответственные родители. При изучении рынка некоторые начинают сомневаться, стоит ли тратить деньги. Но качественные сертифицированные изделия не могут стоить слишком дешево. Отцы, имеющие навыки плотника, ставят перед собой цель сделать стул самостоятельно и ищут информацию – как собрать растущий стул дома.

В процессе работы, как показывает наш личный опыт общения с родителями, допускаются распространенные досадные ошибки, из-за чего растущий стул из фанеры не получается качественным. Мало того, подобное кустарное изделие нередко приводит к неправильному формированию осанки и сколиозу. Чтобы не нанести вред здоровью детей следует тщательно изучить всю имеющуюся информацию и попытаться изготовить растущий стул ( чертеж создается заранее) дома.

Чтобы не нанести вред здоровью детей следует тщательно изучить всю имеющуюся информацию и попытаться изготовить растущий стул ( чертеж создается заранее) дома.

Растущий стул инструкция, материалы и инструменты

Как сделать регулируемый стул? В первую очередь приобрести в магазине качественный материал. Следует потребовать, чтобы вам показали сертификат на товар. Не каждый материал разрешено использовать для изготовления детской мебели.

Материал должен быть безопасным с экологической точки зрения, легким в обработке и прочным. Более приемлемым материалом является фанера или МДФ. С МДФ сложнее работать в домашних условиях т.к. материал требует более тщательной обработки. Изготовления стульев из МДФ или комбинированные варианты фанера+МДФ возможно изготовить ТОЛЬКО на специально производстве.

Серьезные производители применяют МДФ, обработанную натуральную древесину или фанеру. Если вы выберете неправильный материал, изделие получится слишком тяжелым, громоздким.

Кстати, возможно Вам может быть интересна наша статья на тему «Почему растущие стулья из МДФ — это правильный выбор»

Детский растущий стул своими руками. Приготовьте следующие инструменты:

- Бумагу для чертежей.

- Карандаши для того, чтобы делать разметки.

- Рулетку.

- Клей.

- Кисти.

- Лобзики.

- Наждачную бумагу.

- Фрезер и копировальную фрезу.

Растущий стульчик чертеж, размеры и схемы

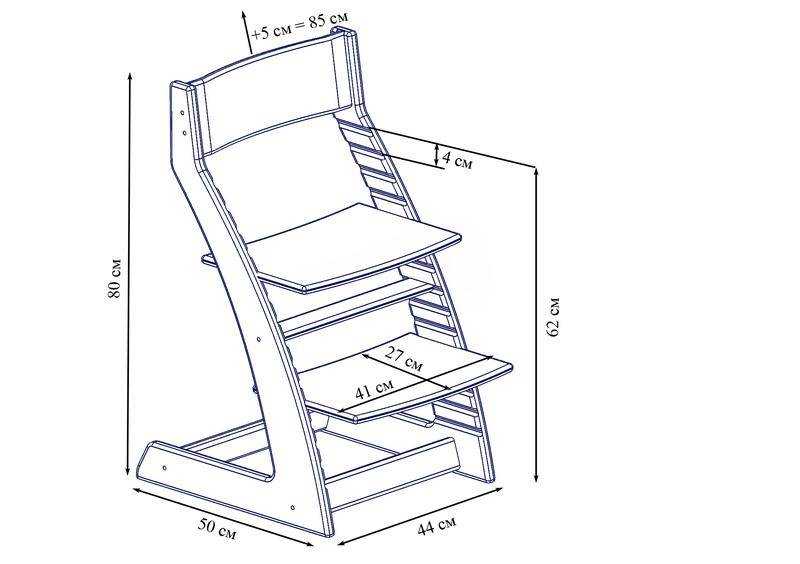

Совет мастера. Для создания такого важного изделия, как растущий стул для ребенка (размеры определяются заранее, перед началом работы) рекомендуется подобрать подходящую по толщине и качеству фанеру.

Для стоек используйте фанеру более двух сантиметров. Только в этом случае вся конструкция будет устойчивой и прочной. При изготовлении изделия используется по две заготовки. Их затем склеивают между собой.

Для основных частей – сидения и спинки, следует приобрести листы фанеры в полтора или два сантиметра.

Растущий стул самостоятельно: пошаговая инструкция

Алгоритм действий следующий:

- Начинаем делать растущий стул для ребенка. Чертежи создаются перед началом действий. Для этого вам придется определить размеры всех деталей конструкции и точно рассчитать углы их наклона.

- Приложите к фанерному листу, из которого собираетесь делать растущий стул, лекало . Его вы создали ранее по чертежам.

- Теперь начинайте вырезать первую деталь. Это заготовка для боковых ног. Внимание! Делайте эту заготовку с запасом (то есть, она должна быть больше лекала на несколько миллиметров). Так вы сможете уменьшить риски ошибок и порчи материала.

- Чтобы точно войти в заданные параметры, используйте копировальную фрезу. Благодаря ей у вас получится довести заготовку до выбранного размера.

- Затем начинаем вырезать ножки и складываем их в стопку.

- Теперь ножки нужно аккуратно обточить.

- После обточки ножки следует склеить и подождать, пока клей хорошо высохнет.

- Приступаем к работе с фрезером для ответственного момента – создания паз. Они располагаются с внутренней стороны ножек. Обратите внимание на размеры – один сантиметр глубина, 2, 5 см ширина (размеры указаны для одного паза). Без пазов невозможно скорректировать положение всех элементов конструкции.

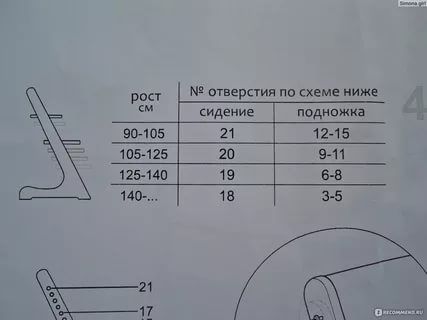

- Делаем сквозные отверстия ровно посредине пазов. Они служат для закрепления подставки для ног и сидения. Позаботьтесь, чтобы расстояние между отверстиями были одинаковыми, иначе конструкция будет кривой. Высверлить отверстия точно и правильно можно, если подложить брусок из дерева под ножку. Тогда в процессе сверления получится избежать искривления с внешней стороны конструкции.

- Следующий этап – изготовление бегунков. Эта деталь служит для надежной и правильной фиксации сидения в нужном положении. Вам придется сделать по два бегунка с каждой стороны – всего четыре детали. Из размеры аналогичны размерам ног.

- Углы и края бегунка нужно аккуратно и тщательно закруглить и сделать в центре желобок.

В желоб потом вклеиваются рейки. Их вставляют в пазы ножек.

В желоб потом вклеиваются рейки. Их вставляют в пазы ножек. - Как определить размеры реек? Они зависят от ширины желобков. Тогда они без проблем с одной стороны войдут в желоб, с другой – в пазы.

- Необходимо аккуратно и надежно склеить рейки и бегунки. Ждем, пока клей высохнет.

- В бегунках проделываем отверстия для фиксации заданного положения.

- Вырезаем спинку и подставку для ног. Растущий стул ( размеры изделия зависят от роста ребенка) должен иметь регулируемую подставку и спинку.

- Перед покраской зачищаем поверхности наждачной бумагой. При наличии фанеры изделие лучше покрасить, так как ее структура неоднородна.

- Дожидаемся полного высыхания краски и только тогда приступаем к последнему этапу – сборке.

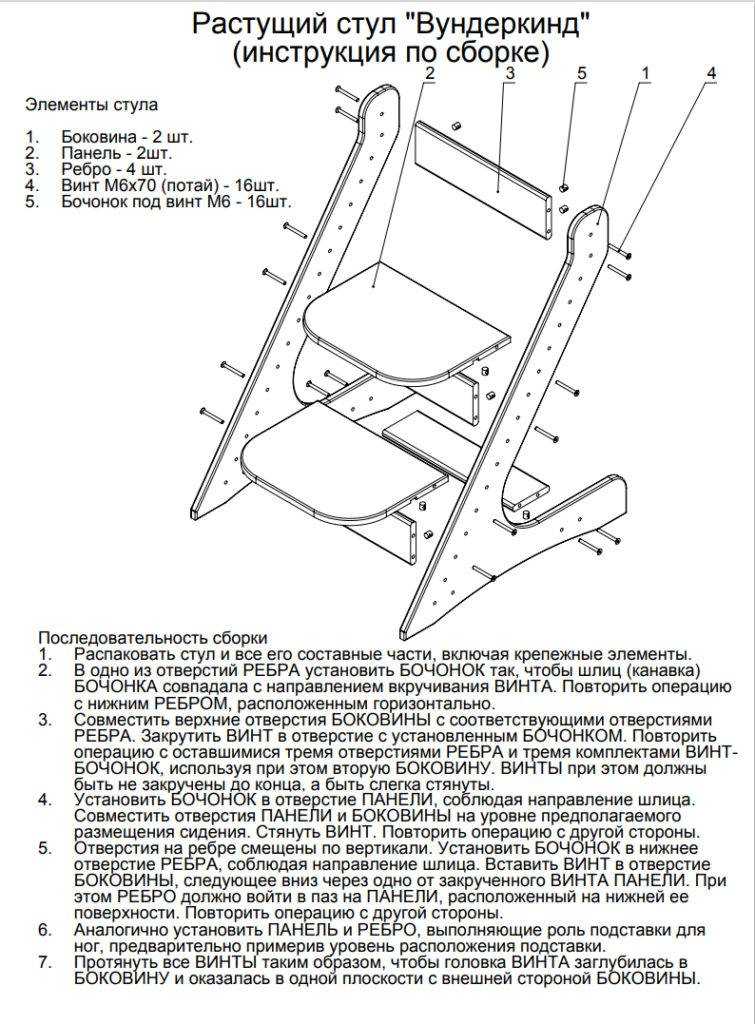

- Как собрать растущий стул? Все детали собираются в единую конструкцию согласно чертежу.

Также, советуем ознакомиться с этой статьей

Как видите, процесс создания изделия при кажущейся простоте на практике оказывается сложным даже для людей, умеющих держать в руках молоток и гвозди. Это время затратное занятие, требующее квалификации, подготовки, большого опыта и специальных инструментов.

Это время затратное занятие, требующее квалификации, подготовки, большого опыта и специальных инструментов.

В домашних условиях сделать качественный растущий стул для ребенка своими руками не представляется возможным. Сэкономленные на покупке деньги не окупают всевозможных рисков. В любом случае, изготовленное кустарным образом изделие – растущий стул ( схема представлена выше) всегда будет ниже по качеству, чем фабричный. Только готовое изделие отвечает всем требованиям безопасности и гарантированно обеспечивает формирование здоровой осанки. Одинм из оптимальных решений в выборе фабричного растущего стула, является фабрика «Друг Кузя». Мы делаем высококачетсвенные растущие стулья, имеем все необходимые сертификаты и даем гарантию на наши изделия 3 года! Наш полный ассортимент вы можете посмотеть по этой ссылке

Вернуться к списку публикаций

Растущий стул своими руками: littlehobby — LiveJournal

Собираем растущий стул своими руками.

Думаю, будет лишним в очередной раз говорить об актуальности проблемы сохранения правильной осанки у детей. Одним из важнейших условий является обеспечение правильной позы при сидении, которая зависит от множества параметров. Обычные стулья не подойдут. К сожалению, офисные кресла с газлифтом тоже не способны решить эту задачу, так как не имеют ни регулируемой подставки для ног, ни регулировки вылета сидения, а одних только регулировок высоты сидения и угла наклона спинки недостаточно. В такой ситуации специальный регулируемый стул станет отличным решением!

В интернете можно найти множество различных вариантов на любой вкус. Из всего многообразия выбрал понравившуюся конструкцию.

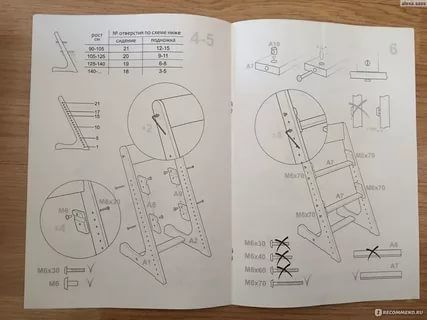

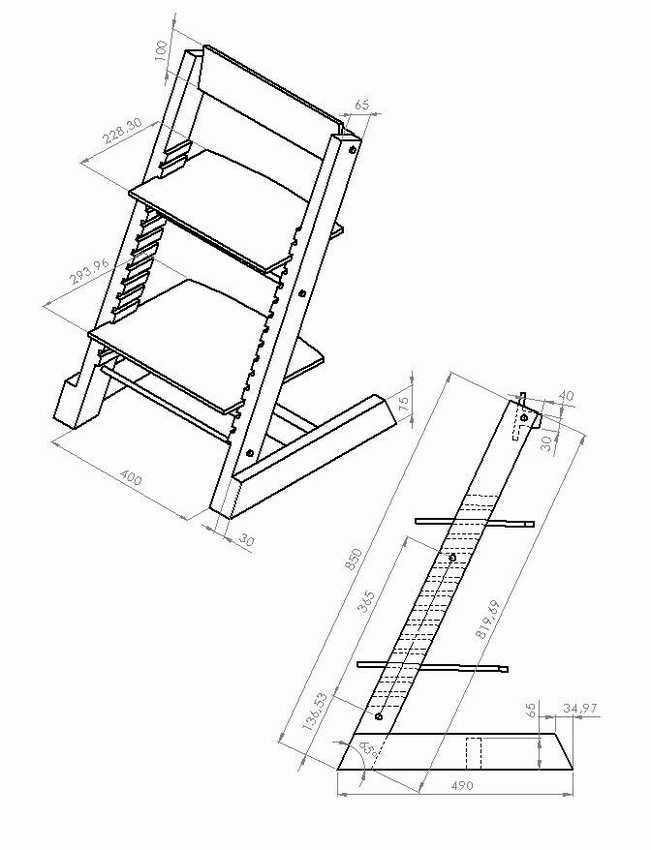

Конструкция не так проста, как может показаться на первый взгляд. Она очень технологична. Важно учесть соотношение размеров элементов, их взаимное расположение, прочность и устойчивость всей конструкции. Конечно, никаких чертежей ни на сайте производителя, ни в интернете найти не удалось. Поэтому пришлось разрабатывать чертежи самому. Тем интереснее. На проектирование ушло несколько дней.

Поэтому пришлось разрабатывать чертежи самому. Тем интереснее. На проектирование ушло несколько дней.

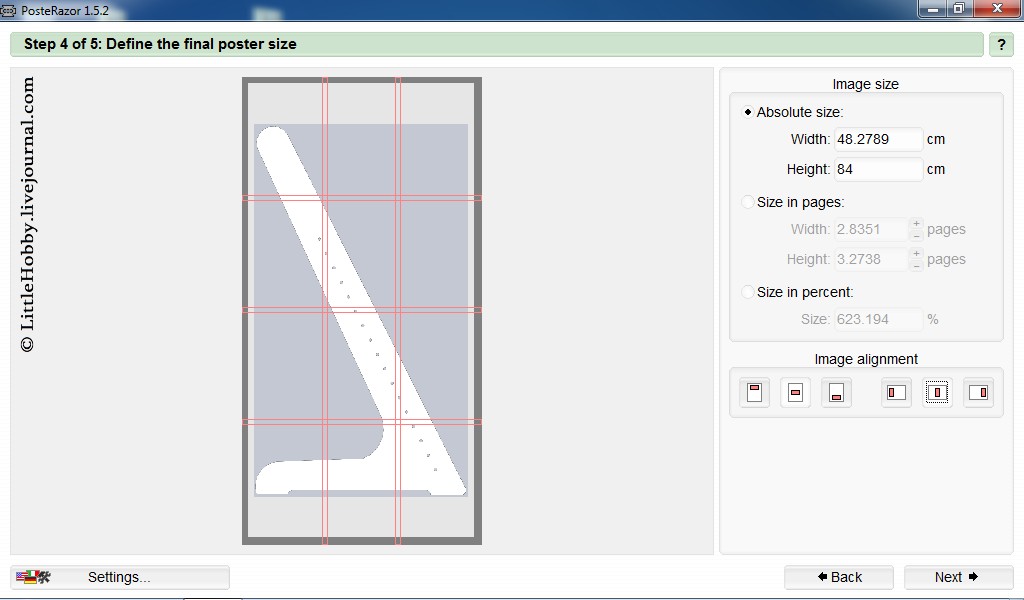

К сожалению, в моем распоряжении нет плоттера, чтобы выводить изображения нужного размера, а программа, в которой я работал не умеет печатать крупные изображения по частям (или просто не смог разобраться как это сделать). Поэтому пришлось решать задачу окольными путями. Чертежи деталей были сохранены как обычные фотографии с большим разрешением. Далее с помощью бесплатной программы PosteRazor преобразованы в PDF-документы, содержащие чертежи в нужном масштабе и разбитые на отдельные листы формата А4.

Перед тем, как поделиться своими чертежами, хочу сделать маленькое отступление. Позанудствовать, так сказать.

Имею ли я право их публиковать? Не нарушу ли чьи-то авторские права? Ведь стул-то я подглядел в интернете и кто-то его разрабатывал! Давайте разбираться.

На эту ситуацию можно смотреть с двух точек зрения: этической и юридической. Этическую сторону вопроса опустим, потому что здесь возможен целый спектр вполне аргументированных мнений и к истине скорее всего придти так и не удастся. А вот с юридической точки зрения поиск истины не так безнадежен.

А вот с юридической точки зрения поиск истины не так безнадежен.

Так вот, юридически стул не может являться объектом авторского права. В данном случае, согласно ГК, он может являться либо полезной моделью, либо промышленным образцом, которые признаются и охраняются только при условии государственной регистрации, на основании которой федеральный орган исполнительной власти по интеллектуальной собственности выдает патент. На сайте производителя ни о каких патентах речи не идет, скорее всего, никто этот стул и не патентовал. Честно говоря, не вижу что там можно запатентовать — в сравнении с аналогами ни особой новизны, ни оригинальности. Хотя конструкция вполне удачная. Да и на www.freepatent.ru я его не нашел. А значит ничьих патентных прав я не нарушу за неимением таковых.

А вот чертежи, согласно КоАП, являются объектами авторского права и защищаются без какой-либо регистрации по умолчанию, как вид произведений изобразительного искусства, (программы для ЭВМ, кстати, как литературные произведения). Разработанные мною чертежи не являются точной копией оригинала, который мне не доступен, а являются результатом интеллектуального труда и отражают мое видение той конструкции, общие черты которой видел на фотографиях. И на публикацию результатов своего труда имею полное право, как автор. В отличие от тех, кто без разрешения и ссылки на источник размещает статьи из моего блога на своих сайтах для привлечения посетителей. Приходится ставить копирайты на фотографии.

Разработанные мною чертежи не являются точной копией оригинала, который мне не доступен, а являются результатом интеллектуального труда и отражают мое видение той конструкции, общие черты которой видел на фотографиях. И на публикацию результатов своего труда имею полное право, как автор. В отличие от тех, кто без разрешения и ссылки на источник размещает статьи из моего блога на своих сайтах для привлечения посетителей. Приходится ставить копирайты на фотографии.

Ну хватит занудства, пора за дело!

Чертежи растущего стула можно скачать по ссылке: https://yadi.sk/d/-nS9on3WmbxdF

Если в архиве нет какой-то детали, значит ее описание будет далее по тексту.

Печатаем их как обычный многостраничный документ на листах А4. При этом в мастере печати Acrobat Reader важно не забыть указать масштаб «Реальный размер». В итоге, после склейки отдельных листов, получаем чертеж детали в масштабе 1:1.

Вырезаем чертеж стоек по контуру и наклеиваем его на лист фанеры.

В качестве материала для стоек выбрана фанера толщиной 22 мм. Вырезаем первую деталь, отступив от контура 5 мм. В общем-то качество и точность реза не очень важны. Лишь бы оставался некоторый запас.

Вырезаем первую деталь, отступив от контура 5 мм. В общем-то качество и точность реза не очень важны. Лишь бы оставался некоторый запас.

Теперь получившиеся грубые края заготовки необходимо выровнять точно по чертежу. Обычно для обозначения этого действия использую термин «причесать». Для этого прижимаем ровную рейку к заготовке по линии чертежа и проходим по кромке копировальной фрезой с верхним подшипником. Скругления обрабатывал, направляя фрезер руками с последующей подгонкой скруглений шлифовальной машиной. На эту заготовку можно потратить больше времени, т.к. она будет служить шаблоном и от качества ее обработки зависит качество остальных стоек.

Теперь, имея шаблон, размечаем и вырезаем остальные заготовки для стоек

Далее при помощи саморезов закрепляем шаблон на заготовках. Для закручивания саморезов в шаблоне делаем отверстия, в тех местах, в которых будут отверстия для крепления сидения и подставки для ног. При этом шляпка закрученного самореза не должна выдаваться из шаблона.

И при помощи копировальной фрезы выравниваем кромки заготовки по шаблону.

С помощью фрезера, вставленного в стол делаем паз, в котором будут двигаться элементы, фиксирующие сидение и подставку для ног. Для простоты решил зазвать их бегунками. Глубина паза 10 мм, ширина паза 24 мм (может быть было бы удобнее сделать ширину паза, равную ширине имеющейся фанеры — 22 мм, но в мастерской такой фрезы не оказалось).

В середине паза через равные расстояния делаем отверстия. С обратной стороны заготовки в месте выхода сверла обязательно нужно подложить брусок, чтобы сверло не выламывало нижний слой шпона. Закрыть или замаскировать такой скол будет крайне трудно.

Аналогично поступаем с бегунками. Печатаем чертеж в реальном размере, вырезаем и наклеиваем на лист фанеры. Далее вырезаем с запасом и «причесываем», как делали это с шаблоном стойки.

Из того же листа фанеры 22 мм лобзиком грубо с запасом вырезаем будущие бегунки.

Все теми же саморезами фиксируем шаблон на заготовке

И на фрезерном столе при помощи копировальной фрезы выравниваем кромки заготовок по шаблону.

С помощью кромочной калевочной фрезы скругляем кромки на всех получившихся деталях. Радиус скругления 4,8 мм.

Далее вырезана рейка, с помощью которой бегунки входят в зацепление с желобом на стойках. Высота рейки 20 мм, ширина 24 мм. Т.к. ни 20 мм, ни 24 мм фанеры у меня не оказалось, рейку решено сделать из массивного ясеня. Эта древесина обладает отличными прочностными характеристиками.

В бегунках на фрезерном столе был сделан соответствующий желоб и в него вклеены рейки. При этом когда будете делать желоб надо не забыть, что бегунки бывают правые и левые.

После высыхания клея рейки распилены и сточены заподлицо с корпусом бегунков. Также в бегунках сделаны отверстия для фиксации их на стойках.

Также в бегунках выфрезерованы желоба параллельно полу. Глубина желоба 10 мм, ширина 16 мм. В этих желобах будут фиксироваться сидения и подставки для ног. На следующей фотографии можно видеть готовые бегунки.

Аналогично поступаем с шаблонами сидения и подставки для ног: печатаем чертеж, клеим его на фанеру и вырезаем заготовку.

Для того, чтобы сделать ровные скругления использовал тонкую рейку из 5 мм фанеры, пропущенную между саморезами, задающими нужный радиус. Она хорошо гнется и создает плавные переходы. Как это сделано видно на фотографии:

В результате получаем два шаблона — подставки для ног (слева) и сидения (справа). Далее работаем с ними по уже отработанной схеме — размечаем заготовки (обводим шаблоны карандашом) и вырезаем их с помощью электролобзика с отступом 5 мм. Для них использована фанера 16 мм, хотя можно и 22 мм. Фиксируем шаблон на заготовке при помощи саморезов и отрабатываем кромки копировальной фрезой. Имея готовые шаблоны вся операция занимает несколько минут. Оставшиеся на готовых деталях небольшие отверстия от саморезов можно либо просто игнорировать из-за их незначительного размера, либо скрыть при помощи шпатлевки на этапе шлифовки. Лично я пошел по первому пути. Не забываем скруглить кромки при помощи кромочной колевочной фрезы.

Шаблон для спинки делал «по месту». Поэтому чертежа спинки нет. Верхнюю и нижнюю кромку делал по шаблону сидения. Высота спинки 100 мм, Ширина 464 мм (глубина паза для спинки в стойках 10 мм). После того, как шаблон готов, делаем по нему с помощью электролобзика и копировальной фрезы пару спинок за несколько минут.

Поэтому чертежа спинки нет. Верхнюю и нижнюю кромку делал по шаблону сидения. Высота спинки 100 мм, Ширина 464 мм (глубина паза для спинки в стойках 10 мм). После того, как шаблон готов, делаем по нему с помощью электролобзика и копировальной фрезы пару спинок за несколько минут.

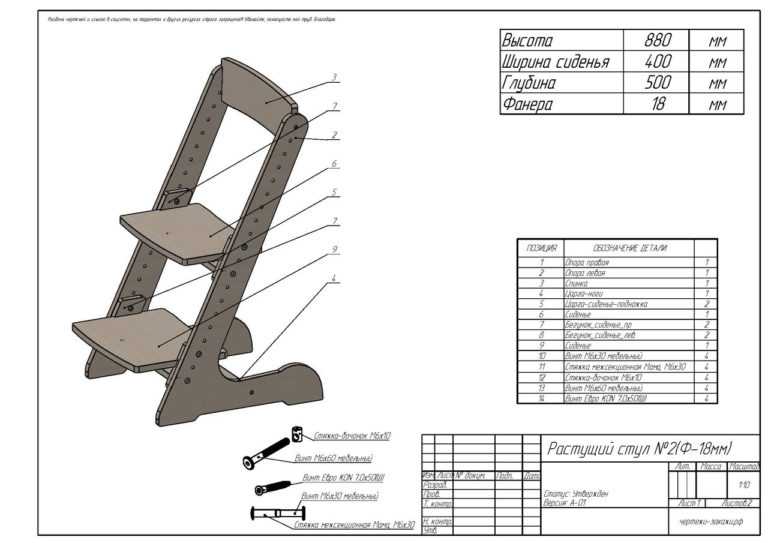

Всего в стуле три перекладины. Они сделаны из того же листа 22 мм. Размеры перекладин, фиксирующих бегунки 399х50х22 мм. Нижней перекладины (в нижней части возле пола) — 444х30х22 мм. С помощью прямой фрезы 10 мм делаем пазы для потайных мебельных гаек — бочонков.

Далее делаем паз для спинки.Угол наклона спинки выбирал в соответствии с ГОСТ 19301.2-94. «Мебель детская дошкольная…» Угол наклона спинки по нему не менее 5 градусов и более. У моего стула угол 11 градусов — мне кажется очень комфортный угол.

Получаем небольшую груду деталей

Каждый стул собирается на болты с шестигранниками и мебельные потайные гайки-бочонки . Болты имеют размеры 6х70 и 6х50, гайки — 10х20 и 10х12. Комплект крепежа представлен на фотографии.

Комплект крепежа представлен на фотографии.

Готово. Как говорится, «похоже на правду». При сборке проверяется качество изготовления и подгонки деталей, устраняются мелкие недостатки, проводится «доработка напильником». На этом пильно-сверлильно-фрезеровальный этап закончен.

Начинается шлифовально-малярный этап. Теперь стулья полностью разбираются и все детали шлифуются перед нанесением покрытия. Использовал бумагу 180. Кое-где пришлось повозюкать 80 и даже 40.

Малярные работы — это отдельная дисциплина. Плохое финишное покрытие может испортить всю работу. Зима на улице и отсутствие отопления в мастерской внесли в привычный процесс свои коррективы. Красить стул пришлось прямо дома. Поэтому ни краскопульта, ни многокомпонентных вонючих лаков использовать нельзя — только невонючий водный лак и кисточка.

Т.к. стул делал из остатков фанеры, некоторые детали имели загрязнения. К сожалению, полностью избавиться от них шлифованием не удалось, поэтому решил покрывать один стул темным цветом — «махагоном», второй — глянцевой непрозрачной эмалью молочного цвета. Пока готов только первый. Второй, молочный, ждет своего времени.

Пока готов только первый. Второй, молочный, ждет своего времени.

Если после нанесения первого слоя лака цвет лег неравномерно, детали из-за разной степени впитывания покрыты проплешинами, поднялся ворс и поверхность стала как наждачка, и вообще все это выглядит ужасно и хочется все бросить, значит вы на правильном пути. После высыхания первого слоя (часа через три-четыре) берем наждачную бумагу зернистостью 180 и шлифуем весь поднявшийся ворс. Далее кладем второй слой, после высыхания которого поверхность стала чуть лучше — нет ворса и цвет лег ровнее, но все равно далеко до картинки на этикетке банки с лаком. Поэтому матируем детали той же наждачкой и кладем третий слой. За ним четвертый. И так далее. Продолжаем до тех пор, пока результат не станет вас удовлетворять. Мне для этого хватило пяти слоев, на которые потрачено два дня.

Растущий стул готов. Себестоимость двух стульев — лист фанеры 1500х1500 мм толщиной 22 мм, крепеж на 50 р. и банка лака. Сюда же электричество, амортизация основных фондов, зарплата рабочего.

Видел на Амазоне подобные конструкции по 250 американских долларов — не цена, а жесть какая-то. У нас они, конечно, значительно дешевле.

Не смотря на сомнительный дизайн конструкция достаточно продуманная.

Это не просто детский стул, это скорее офисная мебель для школьника. Потому что именно школьники многие часы проводят сначала за уроками, а потом за компьютерными играми и для них важна правильная удобная поза для осанки, меньшего утомления и сохранения зрения. При этом школьники еще и активно растут.

Для большего комфорта можно изготовить съемные мягкие накладки на сидение и спинку. Как опцию. Но не вижу особой необходимости — обычно школьная мебель без подушек. Подлокотники тоже без особой надобности, потому что во время письма или при работе на клавиатуре локти должны свободно лежать на столе, чтобы не вызывать напряжение в плечах. Все эти выкладки описаны в целом множестве ГОСТов и растущий стул им соответствует. В общем, я доволен результатом.

Вы можете приобрести некоторые вещи из этого блога в нашей группе вконтакте: https://vk. com/attendandbuy

com/attendandbuy

Вступайте в группу, чтобы не пропустить новые лоты!

Читайте также другие мои статьи

Growing Chair — Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное,

присоединяйтесь к сообществу, делающему добро.

(118 релевантных результатов)

Этот дизайнер не делает стулья.

Он их выращивает — из деревьев

Он их выращивает — из деревьев

Может ли природа оказаться лучшим дизайнером мебели? Ранние прототипы стульев, растущие на поле в Дербишире в британской сельской местности, демонстрируют захватывающие возможности.

Изображение: Full Grown Ltd.

Реклама

Изображение: Full Grown Ltd.

«Мы полностью переосмыслили использование дерева в качестве материала», — сказал дизайнер Гэвин Манро. Его метод производства переворачивает с ног на голову традиционные процессы производства мебели, которые включают вырубку деревьев, перевозку бревен, распиловку древесины, а затем ее склеивание, что приводит к образованию большого количества промышленных и экологических отходов.

За последние четыре года Мунро и его команда в Full Grown выращивали сотни ив, терпеливо ожидая подходящего времени для сбора урожая. Руководствуясь исследованиями Манро в области формирования деревьев и ботанического мастерства, обученный дизайнер мебели использует методы прививки, чтобы уговорить ветви деревьев сформировать стулья, столы, лампы и рамы.

Коаксиальный кабель здесь ключевое слово. «Первым прорывом стало осознание того, что вы не можете заставить деревья — измученная ветка просто умирает, а другая появляется в другом месте», — объяснил Мунро на своем веб-сайте.

Advertisement

«Очень странно волнительно иметь кучу стульев и ламп, за которыми нужно ухаживать».

Когда природа поставляет и материальную, и творческую силу, задача дизайнера – взращивать, наблюдать и адаптировать, а не рисовать, уточнять и воспроизводить. Дизайнеры могут даже создать уникальную связь с объектами, которые они формируют дюйм за дюймом в течение нескольких лет.

«Сказать, что мы привязались, было бы преуменьшением! Очень странно волнительно иметь кучу стульев и ламп, за которыми нужно ухаживать», — говорит Мунро Quartz. «С самого начала у нас были некоторые фавориты, которые сияли каждый сезон, и другие, которые потеряли ветку на полпути к нашему великому отчаянию. Есть также несколько, которые были оставлены для экспериментов, но вернулись к форме и удивили всех нас».

Реклама

Как вырастить стул за четыре шагаИзображение: Full Grown Ltd

Покупателю, возможно, придется дольше ждать стула, изготовленного по индивидуальному заказу, но в эпоху мгновенной 3D-печати объектов, высокоскоростного производства и доставки в ночное время Munro предлагает модель «массового производства в сочетании с отсроченным удовлетворением». Награда – уникальный и долговечный объект, более прочный, чем большая часть промышленной мебели, потому что у него нет швов.

Манро с металлическим ореолом после серии операций на позвоночнике. Изображение: Гэвин Манро

Идея начала прорастать в юности Манро — наблюдать, как разросшееся дерево бонсай само по себе принимает форму стула, а затем экспериментировать с корягами в годы, когда он жил в Сан-Франциско, Калифорния, после колледжа. Но серия операций по выпрямлению позвоночника, из-за которых в детстве он неделями был в корсете, дала Мунро неизгладимый личный опыт пересадки.

В желоб потом вклеиваются рейки. Их вставляют в пазы ножек.

В желоб потом вклеиваются рейки. Их вставляют в пазы ножек.