- Наружное утепление стен

- Фасадные работы

- Ремонт рустов

- Ремонт температурных швов

- Кровельные работы

- Ремонт дымоходов

- Промышленный альпинизм

- Ремонт входных групп

- Капитальный и косметический ремонт подъездов

- Ремонт ГВС ХВС

- Площадки для ТБО

- Металлоконструкции

- Уборка снега

- Полезная информация

- Благотворительность

- Отзывы

Как выбрать оборудование для производства брикетов из опилок. Брикеты из опилок

Технология изготовление топливных брикетов из опилок + Видео.

Последнее обновление: 12-02-2017

Технология производства топливных брикетов из опилок

4.1 (82.35%) 17 votesВ данном материале описана технология производства топливных брикетов из опилок и другого растительного сырья.

Сырье может представлять собой любые растительные отходы:

- отходы деревообработки;

- отходы сельскохозяйственного растениеводства;

- листва;

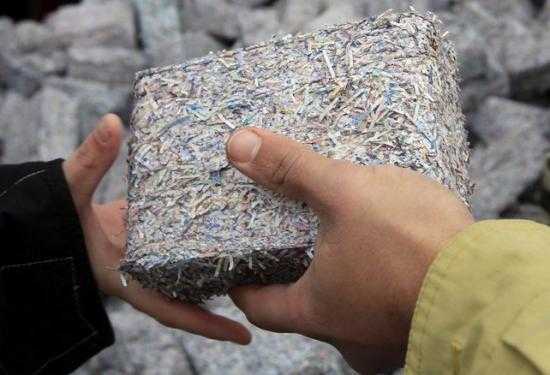

- брикет может включать в свой состав вторичное сырье: дрова, старую древесину, макулатуру.

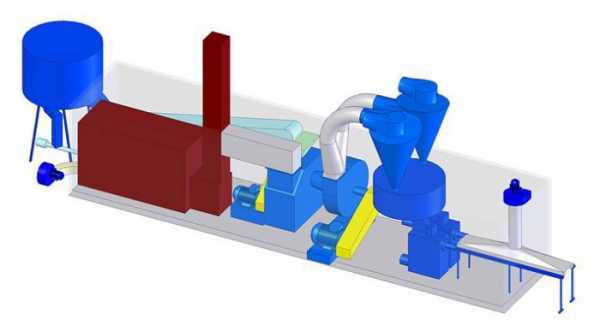

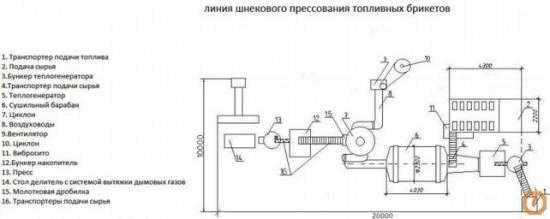

Для переработки опилок понадобится следующее оборудование:

- измельчитель сырья;

- сушилка;

- пресс для брикетов;

- упаковочное оборудование;

- для больших производств понадобится транспортные коммуникации: конвейерные ленты, пневмотранспорт, погрузчики;

- инвентарь: инструменты, емкости.

В видео кратко можно посмотреть процесс, а ниже идет подробное описание как делают брикеты.

Технология производства топливных брикетов

В зависимости от сырья (опилки, листья, лузга)и вида брикета технологическая цепочка может отличаться, но большинство предприятий имеют полный набор указанных ниже технологических операций.

Измельчение и сушка

Эти операции могут меняться местами, либо отсутствовать при мелком производстве (домашняя установка, небольшой цех с небольшим количеством отходов).

Рекомендуем данные операции не исключать даже при небольших объемах, так как они повышают конечное качество брикетов:

- Сушка — обеспечивает лучшее прессование сырья. Как правило проводится в печах туннельного типа со шнековой подачей сырья.

- Измельчение — облегчает прохождение сырья на всех стадиях обработки. Проходит на дробилках различного типа (молотковые дробилки, щепорезы, промышленные шредеры).

Прессование

как работает пресс для брикетов RUF

Подготовленное сырье поступает в установку, где под действием давление нагревается и спекается за счет выделения естественного связующего – лигнина.

При использовании вторичного сырья могут применяться дополнительные связующие, которые вводятся в сырье перед прессом.

В таком случае понадобится бак-смеситель, где сырье и добавки будут смешиваться до равномерного распределения по объему.

При прессовании сырье под давлением нагревается до 240…320 °С, за счет чего происходит спекание брикета. В отдельных моделях прессов сырье может предварительно нагреваться с помощью ТЭНов при поступлении на шнек (брикеты pini-kay).

При прессовании важно не перегружать пресс (работать с соблюдением норм расхода), следить за однородностью сырья.

Смотрите подборку видео как делают топливные брикеты (евродрова) в домашних условиях.

Охлаждение и резка на поленья, упаковка.

При выходе с пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. После чего продукцию необходимо упаковать, для того чтобы она не напитывала влагу.

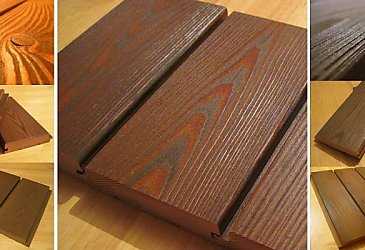

Готовая продукция

брикеты из опилок RUF

В результате прохождения через пресс, получают топливные брикеты трех основных видов:

- RUF (Руф). Получают в гидравлических прессе, готовый продукт выходит в виде кирпича (150×90×60 мм). Требует обязательной упаковки в водонепроницаемую пленку.

- Pini Kay (Пини Кей). Выглядят как брусок заданной длины (25…40 см), производят с помощью шнекового пресса. При производстве брикет выходит с готовой спекшейся пленкой, которая частично препятствует впитыванию влаги. Продукцию можно паковать в полиэтиленовые мешки (биг-беги).

- Nestro (Нестро). Цилиндрические бруски (Æ50…90 мм, длина – 50…100 мм), производятся на гидравлических прессах.

Примеры видео смотрите по ссылке: Какие бывают виды топливных брикетов.

Важные характеристики техпроцесса

Влажность сырья

топливные брикеты pini-kay

Технология производства для любых брикетов требует сушки и измельчения сырья. Если данным фактом пренебречь, то в результате реакция спекания и склеивания при воздействии температуры будет неэффективной: на выходе из перса брикет может развалиться.

При изготовлении у вас должна быть возможность доводить сырье до влажности 8…14%.

Операцией можно пренебречь, если у вас штучное производство (для собственных нужд в очень малых объемах). При условии, что есть помещение, площадка, где сушить сырье и хранить его в сухом состоянии до процесса запуска пресса.

Помните о погоде: от сырья, хранящегося в сырых сараях, толку не будет. Перед тем как сушить щепки или опилки естественным путем, убедитесь, что на отведенной для этого площади, помещения, нет доступа влажного воздуха с улицы.

Альтернативный способ изготовления брикетов — как делают в Африке. Фотоподборка.

Производительность

Объем производимых брикетов напрямую зависит от доступа к сырью, объемов сбыта и собственного потребления.

Чтобы определиться с объемом, вы должны хотя бы примерно понимать какая часть продукции будет идти на собственные нужды, а какая – на реализацию.

- На обогрев ваших помещений количество брикетов можно примерно рассчитать как ½ от объема ранее затрачиваемых дров. Читайте также чем выгоднее отапливать дровами или брикетами.

- Часть продукции может тратиться на сам производственный процесс – для подогрева воздуха на сушке (примерно 1…3%).

Рассчитывая производительность, учитывайте, что большинство небольших компаний производство ведут до отопительного сезона, после идет активный всплеск продаж, а далее на рынке наступает застой: оборудование останавливается, идет накопление сырье. Работа возобновляется только весной.

Рассчитывая объемы производства, учитывайте фактор сезонности.

Большие компании работают более ритмично: при постоянном доступе к сырью они производят брикеты круглый год. Но торгуют как все – месяц-два перед отопительным сезоном. После чего весь произведенный брикет идет на склад, если нет другого рынка сбыта (или на экспорт в Европу, но европейцы покупают – крупным оптом).

Объем вложений

Также можете ознакомиться с обзором производителей оборудования для изготовления топливных брикетов.

Сделать топливные брикеты своими руками по технологии «руф» или «пини-кей» — достаточно накладно на первом этапе:

- для микробизнеса вложения составляют порядка для 2…4 тыс. долларов для кустарного производства;

- для малого и среднего бизнеса минимум придется стартовать от 10 тыс. долларов на небольшую лесопильню;

- профессиональные линии для постоянной работы в данном направлении стоят от 100…130 тыс. долларов и выше.

briket.tomsk.ru

Как выбрать оборудование для производства брикетов из опилок :: BusinessMan.ru

В последнее время большим спросом пользуются топливные брикеты из опилок и других растительных материалов. Дело в том, что их производство не является сложным. Кроме того, материал имеет массу преимуществ по сравнению с другими видами топлива. Также существует оборудование для производства брикетов из опилок в домашних условиях.

Достоинства брикетов

Из преимуществ представленного материала можно выделить такие:

- высокая тепловая отдача, которая превышает качество угля, газа и других типов топлива;

- простота изготовления: брикеты можно делать даже в домашних условиях;

- экологическая чистота обеспечивается тем, что сырьем для производства являются опилки и растительные отходы, что позволяет безопасным образом отапливать помещение;

- во время изготовления не нужно использовать какие-либо добавки и красители;

- длительность горения;

- низкий уровень зольности, тем более что остатки после горения можно использовать для удобрения почвы;

- приемлемая стоимость;

- простота складирования и хранения;

- оборудование для производства брикетов из опилок не является сложным.

Из какого сырья производятся?

В принципе, сделать такой материал можно из любых растительных отходов. Оборудование для производства брикетов из опилок может работать и с другим сырьем. Например, отлично для этой цели подойдет сено, солома, сухие остатки кукурузных стеблей и даже обычный растительный мусор, который всегда присутствует на территории частного дома.

Кроме того, для работы потребуется обычная глина и вода. При помощи этих элементов сырье прессуется и хорошо склеивается, тем более что глина обеспечивает длительность горения. Например, если пламя сильное, то один брикет может гореть примерно час.

Какое оборудование необходимо для работы?

Следует отметить, что для изготовления подобного материала используются целые линии станков. Итак, вам понадобится следующее оборудование для производства брикетов из опилок:

- Загрузочный бункер, а также дозатор компонентов. Эта аппаратура нужна для приготовления будущей смеси, которая поступает дальше. Бункер может быть оборудован виброситом или специальным устройством, которое обеспечит хорошее перемешивание компонентов.

- Транспортер. При помощи этого устройства производится перемещение смеси из одного аппарата в другой.

- Дробилка. В принципе, если вы покупаете уже готовые опилки, то это устройство не нужно. Использовать его необходимо, если вы применяете растительные отходы.

- Пресс. Именно этот агрегат и изготавливает брикеты, то есть устройство просто сжимает сырье до тех пор, пока из него не выйдет практически вся жидкость. При этом все компоненты хорошо склеиваются между собой. Прессование может быть холодным и горячим.

- Резак. Этот аппарат обеспечивает одинаковую длину брикетов.

- Сушильная камера. Представленное устройство делает финальную часть работы. После просушивания материал упаковывается и складируется.

Все оборудование для производства брикетов из опилок составляет целую линию, которая должна быть автоматизирована.

Особенности выбора аппаратуры

Для того чтобы изготовление материала шло хорошими темпами, а вы получали прибыль, необходимо сделать правильный выбор устройств. Оборудование для производства топливных брикетов из опилок потребуется качественное, то есть оно должно работать эффективно, долго и без поломок. Поэтому старайтесь отдавать предпочтение изготовителям, проверенным временем. Фирма-производитель должна иметь хорошую репутацию.

Кроме того, обратите внимание на функциональность оборудования. Каждый параметр должен настраиваться, причем эта процедура должна быть простой. Естественно, новая аппаратура стоит достаточно дорого, поэтому на первых этапах организации своего дела вы можете использовать б/у устройства.

Если вы хотите изготавливать представленный материал только для себя, то вам понадобится всего один станок для производства брикетов из опилок.

Особенности производства топлива

Итак, изготавливать представленный материал не сложно. Необходимо только поэтапно выполнить все действия. Итак, инструкция по изготовлению брикетов:

- Подача всех компонентов в бункер. Делать это можно вручную либо использовать специальное загрузочное оборудование. Для приготовления сырья вам понадобятся опилки, вода, а также связующее звено (глина или другой натуральный материал).

- Смесь поступает под пресс. Для формирования брикетов из пресса выходит патрубок. Прессование может быть холодным и горячим. Это устройство должно обеспечивать высокое давление, которое не только склеит между собой все компоненты, но и удалит из материала всю лишнюю влагу. В процессе прессования необходимо также позаботиться о том, какую длину будут иметь брикеты, то есть необходимо настроить резальное оборудование так, чтобы оно формировало куски строго заданных размеров. Здесь учитываются стандартные габариты печной топки.

- Сушка брикетов. Этот процесс может производиться в специальных камерах или на свежем воздухе.

- Приготовленный материал упаковывается и складируется. Причем особых условий для хранения нет. Естественно, желательно не подвергать материал воздействию влаги.

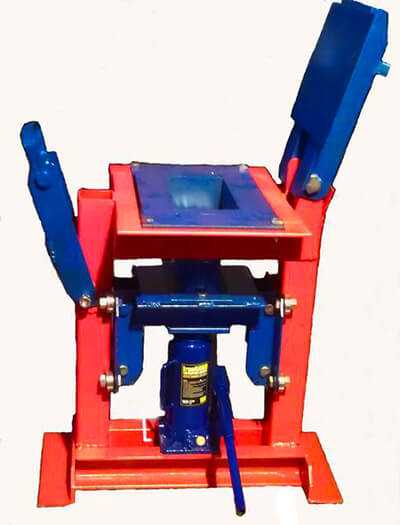

Как сделать брикеты дома?

Ничего сложного в этом нет. Представленная технология производства брикетов из опилок используется и здесь. Просто вам необходим небольшой пресс, который будет формировать сами элементы. Что касается приготовления смеси, то это можно сделать вручную.

Кроме того, вы можете сконструировать самодельный пресс. Для этого вам необходим мини-пресс и простая форма, в роли которой обычно выступает асбестовая труба с просверленными в ней отверстиями, через которые из брикета удаляется лишняя влага. Естественно, вам придется приложить немного физических усилий, однако такое производство обеспечит вас экономичным теплом на всю зиму. Удачи!

businessman.ru

Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм. Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

- Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность - 1,2 г/см3, теплоотдача - более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм. Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность - 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

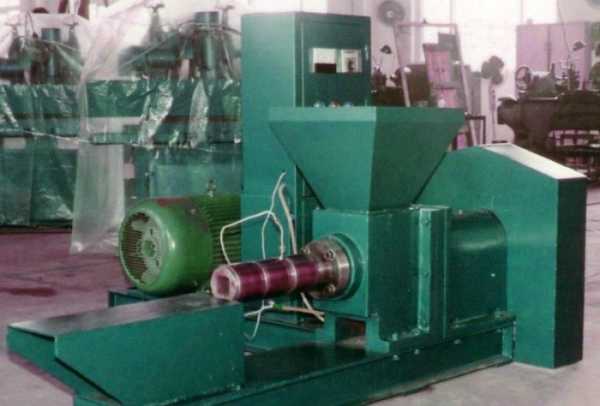

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 - 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % | Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

wood-prom.ru

ВСЕ ПРО ОПИЛКИ: Производство брикетов из опилок

Понятие топливных брикетов и технология их производства пришли к нам из Европы, недаром они получили свое первое название – евродрова. Оно относится к топливу цилиндрической формы, внешне схожему с поленьями. Но есть и другое – прямоугольной формы, причем производятся эти виды разными способами. Сырье, из которого изготавливают брикеты – это отходы деревообработки. По этой причине производство брикетов из опилок весьма актуально для стран постсоветского пространства, где стружку и разные отходы раньше просто выбрасывали. О достоинствах подобного твердого топлива и способах его изготовления и будет рассказано в данном материале.

Прессованные отходы древесины обладают многими достоинствами по сравнению даже с теми же дровами:

Затраты различных видов топлива для выработки одинакового количества теплоты показаны на сравнительной диаграмме:

Топливные брикеты, сделанные из опилок и других отходов деревообработки, применяются не только для сжигания в топках отопительных котлов и печей. Таким горючим замечательно топить баню, так как брикеты в состоянии обеспечить хороший жар, а это как раз то, что нужно для парной. Также горючее удобно брать с собой для приготовления шашлыков или барбекю в любое место, где проблематично разжиться дровами. Одного мешка брикетов хватит, чтобы целый день кормить большую компанию. А еще длительность горения этого топлива делает его привлекательным для протапливания каминов.

Как производятся брикеты?

Невзирая на то, что существуют 2 способа брикетирования опилок, подготовительные этапы остаются в обоих случаях одинаковыми. Они заключаются в:- сортировке сырья;

- дроблении;

- сушке.

Способы формовки брикетов

Способов брикетирования существует всего 2, но оба они основаны на принципе выделения из древесины природного вещества – лигнина, которое и является связующим для всей массы. Никаких других связующих веществ технологией не предусматривается. Итак, производство топливных брикетов из опилок выполняется следующими способами:- Сжатием сырья на ударных или гидравлических прессах с минимальным давлением 30 МПа.

- Продавливанием опилочной массы сквозь отверстия определенного размера с усилием свыше 40 МПа (экструзия).

Производство брикет в домашних условиях

О таком методе брикетирования нельзя не сказать, потому что им занимается много людей, имеющих в распоряжении опилки. Принцип диаметрально противоположен изложенной выше технологии, так как сырье вместо просушивания, наоборот, замачивается. Предварительно в него добавляется вяжущее, обычно – глина. После тщательного перемешивания раствор прессуется вручную на станке. Такие прессы изготавливаются многими умельцами в домашних условиях. После формования изделие просушивается, но в нем все равно остается много влаги, не то что в заводских брикетах. Поэтому их теплота сгорания и плотность приблизительно равны обычным дровам. Тем не менее люди пользуются таким способом и успешно жгут самодельные брикеты из опилок в своих котлах.Технология производства топливных брикетов из отходов деревообработки достаточно проста, а вот оборудование, что в ней участвует – дорогое и громоздкое. Максимум, что может себе позволить домовладелец, — это небольшой бюджетный экструдер, из-за чего люди стараются решить проблемы отопления более дешевым путем.

opilkiland.blogspot.com

Опилки как топливо: изготовление топливных брикетов

Переработкой отходов деревообрабатывающего производства занимаются многие компании – как частные, так и государственные. Еще несколько лет назад в большинстве случаев переработка заключалась в утилизации древесных отходов путем их сжигания, из-за чего возникали многочисленные споры с различными экологическими службами, заканчивающиеся уплатой довольно крупных штрафов за загрязнение окружающей среды. Дело в том, что при сжигании опилки сгорают не полностью, кроме того, во время самого процесса они выделяют в атмосферу окись углерода, то есть, угарный газ.

Сегодня положение изменилось – ученые нашли способ перерабатывать опилки таким образом, чтобы они не только не наносили вреда окружающей среде, но и приносили пользу человеку. Результатом такой переработки стало изготовление специальных брикетов, в которых опилки как топливо могут применяться как для отопления дома или дачи, так и для отопления производственных помещений.

Преимущества древесных топливных брикетов

Опилки как топливо имеют немало преимуществ по сравнению с другими видами топливных ресурсов.

- Одним из достоинств этого вида топлива является то, что при его изготовлении не применяется никаких дополнительных веществ, кроме самого сырья, являющегося отходом деревоперерабатывающего производства. То есть, это полностью экологически чистое сырье, которое не выделяет при сгорании в воздух никаких вредных для здоровья человека и для окружающей среды веществ.

- Еще одним достоинством топливных древесных брикетов является то, что они при сгорании выделяют постоянную температуру, а время сгорания их достаточно велико – примерно 4 часа. И этот факт позволяет говорить о том, что брикеты являются более эффективным топливом, чем натуральная древесина, так как при их применении топливо закладывается реже, а значит, и используется меньше.

- У топливных брикетов очень высок показатель производительности – они производят больше тепла при сгорании, чем какой-либо другой вид топлива, за исключением каменного угля.

- Но и перед каменным углем у топливных брикетов имеется несомненное преимущество – при их сгорании образуется гораздо меньше золы. Если при сжигании каменного угля образуется до 20% золы, то у топливных брикетов это соотношение несравнимо меньше – всего 1%.

Если подытожить все вышесказанное, то можно придти к выводу, что топливные брикеты, изготовленные из опилок, можно с полным основанием назвать действительно передовым видом топлива, позволяющим не только существенно сэкономить на отоплении даже очень большого частного дома или производственного цеха, наслаждаясь даже в сильные морозы абсолютно комфортной температурой в помещении. Использование для отопления брикетов из натурального древесного сырья дает возможность внести свой вклад в дело защиты окружающей среды и сбережения природных ресурсов.

Технологии изготовления топливных брикетов из опилок

На сегодняшний день существует несколько технологий изготовления из опилок древесных брикетов, которые при сгорании дают не меньше тепла, чем натуральная древесина. И спрос на такие брикеты во многих странах очень высок, так как их применение позволяет значительно снизить расходы на отопление дома (стоимость брикета в любом случае ниже и стоимости натуральной древесины, и стоимости других природных источников тепла, например, природного газа).

Для изготовления древесных брикетов требуется специальное оборудование. Подобные установки производят несколько изготовителей, как в странах Европы, так и в России. А использование этого оборудования дает возможность изготовить топливо из практически бесплатного сырья – то есть, из того, что остается в результате обработки древесины. И изготавливать такое сырье можно как в производственных условиях, установив прессы там же, где происходит деревообработка, так же возможно брикетирование опилок в домашних условиях, самостоятельно.

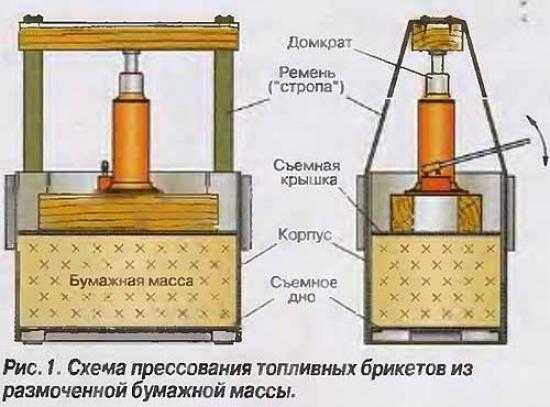

Мини-пресс, позволяющий наладить изготовление топливных брикетов в домашних условиях

Суть самого процесса изготовления брикетов состоит в том, что опилки прессуются с использованием высокого давления методом горячего или холодного прессования, то есть, само соединение опилок между собой происходит без участия клея или других добавок. В результате получается экологически чистое топливо, не имеющее в себе никаких химических примесей.

Все топливные брикеты, изготовленные из отходов деревопереработки принято разделять на три основных вида.

- Брикеты из сухой древесины, специальным образом измельченной. Такие брикеты изготавливаются на механических прессах и имеют цилиндрическую форму, напоминающую форму поленьев. Это позволяет использовать брикеты такого вида в каминах и печах, укладывая их точно так же, как укладывают дрова.

- Брикеты из опилок, спрессованных с помощью высокого давления без использования каких-либо специальных веществ, помогающих опилкам соединиться между собой. Этот вид брикетов имеет форму прямоугольника, что повышает удобство их хранения. Применяться прямоугольные брикеты могут как в печах, так и в отопительных котлах, рассчитанных на твердое топливо.

- Брикеты из опилок, спрессованные с помощью высокого давления и прошедшие дополнительную высокотемпературную обработку. Эти брикеты имеют вид восьмигранника с отверстием посередине.

semidelov.ru

Станки для изготовления брикетов из опилок самодельные, промышленные

На современных дачах имеется много оборудования, которому для нормальной работы необходимо соответствующее топливо.

На современных дачах имеется много оборудования, которому для нормальной работы необходимо соответствующее топливо.

Появился вопрос: а реально ли из опилок создать брикеты, которые можно будет использовать как топливо, например, для теплицы?

Ненужные материалы найдутся на любой даче. Это могут быть:

- опилки;

- доски;

- остатки древесины;

- солома;

- ветки;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы ими воспользоваться, необходимо сначала измельчить. Для этого понадобятся предназначенные для этого станки. Делать их самому не нужно, готовые аппараты предлагают к продаже специализированные магазины.

Для такой работы подойдет роторный станок, который при помощи ножей способен измельчить растительный материал. Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Применять такой станок можно и для приобретения топливных брикетов. Однако им одним не обойтись, необходимо иметь и дополнительное оборудование.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок.

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Наилучшими формовочными материалами считаются ящики, т. к. они имеют точную геометрическую конфигурацию, прямоугольное сечение. В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Для придания прочности необходимо дно ящика и его стенки до процесса формирования проложить бумагой. Затем насыпать подготовленный раствор и провести прессование.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

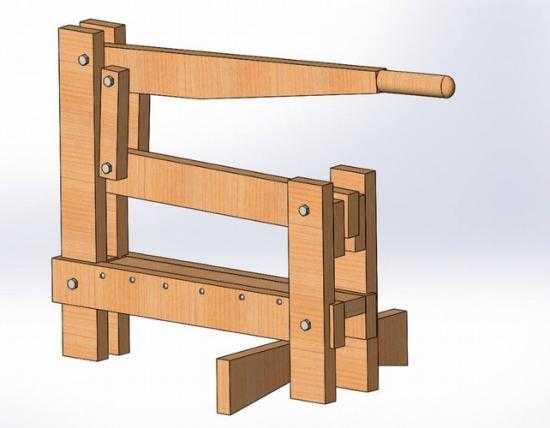

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

- ручной привод;

- домкрат;

- гидравлический привод.

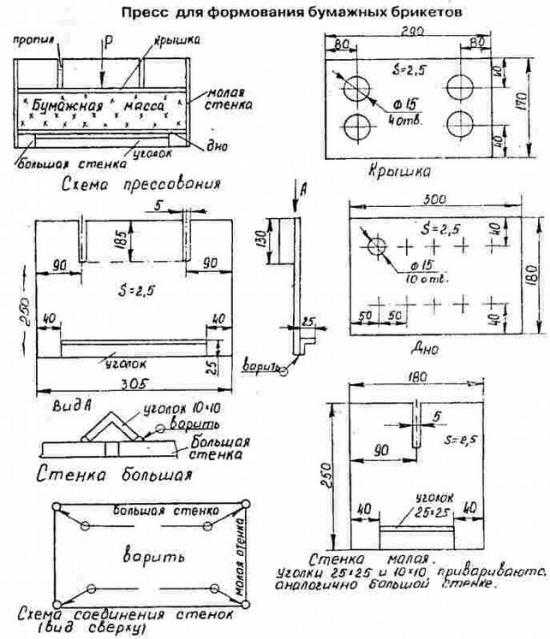

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

Пресс с винтовым механизмом

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Винтовые станки для изготовления брикетов из опилок подобного типа не стали популярными, так как имеют очень низкую производительность. Требуется много времени, чтобы загрузить форму, закрутить винт и вынимать готовое изделие.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Ни в одном прессе, сделанном своими руками, где использован гидравлический домкрат, нельзя получить давление выше 300 Бар. Чтобы приблизиться к заводской технологии, нужно обязательно добавлять воду и использовать дополнительные связующие.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

Пресс для брикетирования RUF 600

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

Похожие статьи:

pechnoedelo.com

Брикеты топливные своими руками

Опилки, щепка, старые доски, ненужные залежи бумаги, обрезки и стружка — все это может не захламлять дачный участок или двор частного дома, а приносить тепло, отапливать теплицу, гараж или коттедж. Пускай не как основной источник тепла, но и как дополнительный, при наличии твердотопливного котла. Словом, вопрос превращения мусора в топливо назревает давно даже на государственном уровне. О глобальном пока не будем, а о том, как сделать топливные брикеты в условиях дачи, поговорим обязательно.

Содержание:

- Оборудование для производства топливных брикетов

- Топливные брикеты из опилок

- Станок для прессования брикетов

- Из чего можно делать топливные брикеты

Оборудование для производства топливных брикетов

Каждая дача или частный дом — огромный источник сырья для топливных брикетов. Это не только упомянутые уже опилки, но и трава, сухие листья, обрезки веток и угольные отходы, словом, все, что горит в принципе. Только для того, чтобы оно горело, все это нужно измельчить и сформировать. С измельчением проще — на каждой второй даче есть устройство для измельчения садового мусора. С формировкой и прессованием сложнее.

В условиях производства применяется шнековый, гидравлический или ударно-механический пресс. Шнековые устройства самые прогрессивные, поскольку прессуют материал более плотно и горение с помощью таких брикетов более длительное и эффективное. Гидропресс производит формирование крошки в прямоугольные блоки. Плотность их невысока, сгорают они быстро, коэффициент теплоотдачи очень невелик. Наиболее эффективными считаются брикеты, которые выполнены ударно-механическим методом. Таким, каким будем формировать брикеты мы. Вначале потренируемся на опилках.

Топливные брикеты из опилок

Все, что нам потребуется для получения топливного брикета из опилок — опилки и глина. Их можно смешать, воспользовавшись строительным миксером или подобным ему нехитрым инструментом. Пропорция опилок к глине — 10/1. Для формировки брикетов лучше присмотреть прямоугольные ящики, которые подходят по размеру для определенной топки. Перемешивать нужно как можно тщательнее, поскольку глина — связующий элемент и если перемешать неравномерно, брикеты попросту будут разваливаться.

Прямоугольная форма брикетов хороша тем, что ими удобно топить и удобно складировать. После замешивания, раствор помещают в формы, плотно утрамбовывают и сушат на солнце. Особенно эффективными такие брикеты назвать нельзя, но все же лучше, чем просто выбрасывать опилки.

Станок для прессования брикетов

Для изготовления топливных брикетов в больших количествах, конечно, такой способ непригоден. Здесь необходима минимальная механизация. Проще всего будет купить заводской станок. Их продается достаточно много моделей, самой разной производительности и размеров. Имея такой станок, можно всерьез задуматься о переходе на твердое топливо для отопления даже дома, не то что гаража или теплицы.

Также неплохой вариант для начала собственного бизнеса. Стать топливобрикетным магнатом в дачном кооперативе, конечно, не то что владеть нефтяной вышкой, но приработок это производство принести может. Из вложений — только прессовочный станок. При наличии грамотного специалиста такой станок можно изготовить за полдня из стального профиля. Несколько чертежей мы приложили к страничке.

Из чего можно делать топливные брикеты

Вариантов материала для производства брикетов — тьма. Рассмотрим бумагу, как пример того, что производство брикетов хотя бы для личного пользования вполне возможно. Конечно, никто не станет покупать весь тираж Правды для производства брикетов, но если есть доступ вторичному сырью, такой вариант вполне жизнеспособен. Бумага очень хорошо горит — 1 кг спрессованной макулатуры будет гореть не менее двух часов, отлично выделяя тепло. Пепла после бумаги практически не остается, поэтому перед тем, как сдавать макулатуру, хорошенько подумайте. Может быть, она послужит в качестве твердого брикетного топлива.

Только не так все просто, как кажется, и есть целый ворох настораживающих факторов:

- макулатуры нужно будет очень много;

- придется покупать шредер, чтобы не рвать бумагу вручную;

- после измельчения бумага заливается теплой водой;

- жидкость выдавливается из состава, а остатки распределяются по формам.

В качестве связующего материала можно добавить часть крахмала. Эту массу можно использовать при приготовлении брикетов из опилок для лучшей связки.

В процессе производства брикетов нужно учитывать то, для какого именно устройства они предназначены. Для каминных топок лучше подойдут торфяные добавки или березовые опилки. Для мангалов, бань и саун в брикеты лучше не добавлять никакой синтетики, поскольку кроме запаха они могут нести и вред для здоровья.

Рекомендуем другие статьи по теме:

stroydetali.com

Адрес:

603034 Нижний НовгородЛенинский район ул. Ростовская

д.13 офис №2

Телефон:

(831) 216-17-138(987) 544-18-81

email:

[email protected]COPYRIGHT © 2022

Все права защищены